1.本发明实施例涉及煤层气综合利用和碳捕获技术领域,具体涉及一种煤层气的异重流化床化学链脱氧方法及异重介质流化床系统。

背景技术:

2.天然气作为用途清洁优质的能源,用途非常广,而我国能源结构不平衡,多煤少油少气,天然气资源探明储量和开采量较小,较多依赖进口,因此亟待开发类似天然气的潜在清洁能源。煤层气,也称为“瓦斯”,是指储存在煤层中以甲烷为主要成分、以吸附在煤基质颗粒表面为主、部分游离于煤孔隙中或溶解于煤层水中的烃类气体,是煤的伴生矿产资源,属非常规天然气,是近一二十年在国际上崛起的洁净、优质能源和化工原料。在煤炭开采过程中,如果煤层气得不到合理利用,直接排放到大气中,其中的甲烷的温室效应约为二氧化碳的21倍,对生态环境破坏性极强。同时如果得不到及时排放捕获,聚集在煤矿作业环境中,又会引起煤矿瓦斯爆炸事故。

3.因此,煤层气的开发利用具有一举多得的功效:开发后能成为洁净能源,商业化能产生巨大的经济效益,同时可以成为为国家的战略资源。而且,经过综合利用后,可以实现煤矿废气、废物的减量化、无害化。我国煤层气资源丰富,可采资源总量约10万亿立方米。中国从80年代就开始鼓励煤层气利用,1996年成立了中联公司,把开发利用煤层气作为一个产业来扶持,并相继出台了一系列优惠政策。2013年3月中国国家能源局发布了《煤层气产业政策》,明确了中国煤层气产业发展目标、市场准入条件、勘探开发布局、技术装备研发、资源协调开发、安全节能环保等内容,规划到2025年左右,把煤层气产业发展成为重要的新兴能源产业。

4.目前煤层气的开采一般有两种方式:一是地面钻井开采;二是井下瓦斯抽放系统抽出。其中地面钻井开采方式,对煤层透气性要求较高,困难相对较大。而井下抽放煤层气收集较为容易,但其中有效成分甲烷的含量较低(<40.8%),而且混入一定量的氧气(10

‑

15%),综合利用的难度较大,目前绝大部分井下抽放煤层气仍然排入大气,不仅耗能,而且资源得不到有效利用,严重污染矿区的生态环境。因此,亟待开发一种煤层气脱氧纯化的技术。

5.低阶煤层气纯化综合利用的关键是,必须先脱除其中的氧气,使组分避开爆炸范围。

技术实现要素:

6.为此,本发明实施例利用金属载氧体和金属氧化物载氧体的密度不同,为煤层气的脱氧提供了提供一种异重流化床化学链脱氧方法及其异重介质流化床系统。

7.为了实现上述目的,本发明实施例提供如下技术方案:

8.本发明的第一方面内容为,提供了一种煤层气的异重流化床化学链脱氧方法,包

括如下步骤:

9.步骤一:使脱水除尘后的煤层气与金属载氧体接触,煤层气中的氧与金属载氧体发生氧化反应,生成金属氧化物载氧体颗粒;

10.步骤二:利用异重流化床分离金属载氧体颗粒和金属氧化物载氧体颗粒;

11.步骤三:再使分离得到的金属氧化物载氧体颗粒与煤层气中的甲烷发生还原反应,生成金属载氧体颗粒、水和二氧化碳;

12.步骤四:利用异重流化床分离金属氧化物载氧体颗粒和金属载氧体;

13.步骤五:使分离得到的金属载氧体颗粒重复步骤一至步骤四的过程,获得混合气体;

14.步骤六:将所述混合气体再次除水,收集得到脱氧后的煤层气。

15.进一步地,所述金属载氧体和金属氧化物载氧体为铁载氧体和三氧化二铁载氧体。

16.进一步地,所述三氧化二铁载氧体粒径大小为150

‑

300μm,所述三氧化二铁载氧体颗粒堆积密度在4000

‑

5000kg/m3之间,体积浓度在8.5

‑

9.1cm3/m3之间,比表面积在130

‑

140m2/g之间。

17.进一步地所述金属氧化物载氧体还包含惰性载体,所述金属氧化物载氧体与所述惰性载体的摩尔比为1.5

‑

2:1。

18.进一步地,所述惰性载体为二氧化硅。

19.进一步地,所述铁载氧体颗粒堆积密度为三氧化二铁载氧体颗粒堆积密度的1.35~1.65倍。

20.进一步地,其中步骤二中,反应压力0.1mpa,气体流速为0.4

‑

0.8m/s,反应温度在450~600℃之间。

21.根据本发明实施例的第二方面,提供了一种异重介质流化床系统,应用于本发明第一方面一种煤层气的异重流化床化学链脱氧方法中,包括鼓风机第一脱水除尘装置、脱氧煤层气入口、布风板、异重介质流化床、滤网、脱氧煤层气出口、第二脱水除尘装置和脱氧煤层气收集器,所述鼓风机、第一脱水除尘装置、脱氧煤层气入口、布风板、异重介质流化床、滤网、脱氧煤层气出口、第二脱水除尘装置和脱氧煤层气收集器依次连接;

22.还包括换热装置,所述换热装置设置于所述异重介质流化床的外部;所述换热装置包括换热器、冷却水蒸汽出口、汽包、冷却水出口,所述换热器、冷却水蒸汽出口、汽包和冷却水出口依次连接形成循环管路;

23.还包括电热装置,所述电热装置包覆于所述异重介质流化床的外壁;

24.还包括载氧体进料口,所述载氧体进料口设置于所述异重介质流化床的侧壁上。

25.本发明实施例具有如下优点:

26.一、本发明的第一方面利用金属载氧体和金属氧化物载氧体的密度不同,提供了一种煤层气的异重流化床化学链脱氧方法,采用这一方法可以使煤层气中的氧含量由10

‑

17%大幅降低至1%以下,实现煤层气安全的综合利用。

27.二、本发明的第二方面在于提供一种异重介质流化床系统,其可用于煤层气的化学链脱氧,减少化学链脱氧的系统复杂度,提高脱氧效率和载氧体循环使用次数。

28.三、现有技术中,尚未见有将异重介质理论应用于煤层气脱氧的实践中,本发明具

有首创性。

附图说明

29.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

30.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

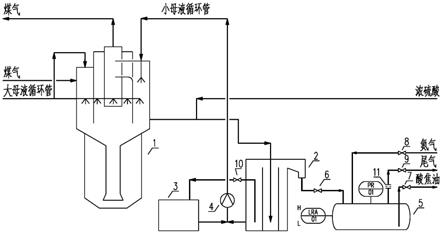

31.图1为本发明提供的一种煤层气的异重流化床化学链脱氧方法的反应流程图;

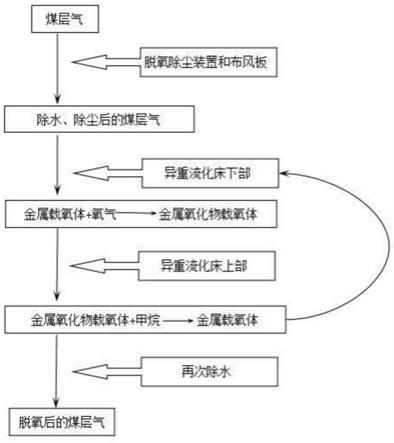

32.图2为本发明提供的一种异重介质流化床系统的正面结构示意图;

33.图3为为本发明提供的一种异重介质流化床局部示意图;

34.图中:1鼓风机;2第一脱水除尘装置;3脱氧煤层气入口;4布风板;5异重介质流化床;6滤网;7脱氧煤层气出口;8第二脱水除尘装置;9脱氧煤层气收集器;10换热装置;101换热器;102冷却水蒸气出口;103汽包;104冷却水出口;11电热装置;12载氧体进料口。

具体实施方式

35.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明的第一方面在于提供一种煤层气的异重流化床化学链脱氧方法,包括如下步骤:

37.步骤一:使脱水除尘后的煤层气与金属载氧体接触,煤层气中的氧与金属载氧体发生氧化反应,生成金属氧化物载氧体颗粒;

38.步骤二:利用异重流化床分离金属载氧体颗粒和金属氧化物载氧体颗粒;

39.步骤三:再使分离得到的金属氧化物载氧体颗粒与煤层气中的甲烷发生还原反应,生成金属载氧体颗粒、水和二氧化碳;

40.步骤四:利用异重流化床分离金属氧化物载氧体颗粒和金属载氧体;

41.步骤五:使分离得到的金属载氧体颗粒重复步骤一至步骤四的过程,获得混合气体;

42.步骤六:将所述混合气体再次除水,收集得到脱氧后的煤层气。

43.本方法区别于现有技术中煤层气的脱氧方法,本发明提供的煤层气脱氧方法,其核心反应原理是化学链方法(chemical looping combustion,clc),其基本原理是燃料,借助所述金属氧化物载氧体,如氧化铁、氧化镍、氧化铜等,所述金属氧化物载氧体中的氧元素在燃烧反应器(fr)中发生还原反应,生成的还原性金属,如铁、镍或者铜等,所述金属与氧气在空气反应器(ar)中进行氧化反应生成含氧载体,恢复自身特性,进行下一次循环。其

脱氧原理不同于催化法脱氧,不需要昂贵的催化剂。

44.根据本发明提供的一个具体实施例,金属载氧体和金属氧化物载氧体为铁载氧体和三氧化二铁载氧体。

45.以铁载氧体和三氧化二铁载氧体作为异重介质,本发明提供的煤层气脱氧方法的脱氧原理为:

46.ar中的反应:

47.4fe 3o

2(煤层气)

→

2fe2o3ꢀꢀꢀ

(1)

48.fr中的反应:

49.4fe2o3 3ch

4(煤层气)

→

8fe 3co2 6h2o

ꢀꢀꢀ

(2)

50.综合反应式:

51.6o

2(煤层气)

3ch

4(煤层气)

4fe2o

3(载氧体)

→

3co2 6h2o 4fe2o

3(载氧体)

ꢀꢀꢀ

(3)

52.本发明采用异重介质流化床来实现fe2o3载氧体、铁载氧体和反应气的分离,采用fe2o3和fe构造异重流化床的异重流化介质床层,其基础原理为铁载氧体和氧气反应后生成fe2o3载氧体的过程,铁的密度由7.874g/cm3变为fe2o3的5.242g/cm3,在流化过程中,密度不同,产生异重效应实现分离,从而在单体流化床反应内实现化学链循环的两个反应步骤。作为流化介质的铁载氧体和煤层气中的氧反应后,生成fe2o3载氧体,密度减少,随气流上升,然后和甲烷反应,还原为铁载氧体,密度变大,沉降,如此不断循环,即可脱除煤层气中的氧。

53.通过上述化学链的循环,含氧煤层气中的“氧”被载氧体转出和甲烷反应,生成co2和h2o,从而使煤层气中的氧降低到安全范围,实现煤层气的脱氧。一般煤层气中的体积氧含量在10

‑

17%左右,脱氧后的煤层气体积含氧量在1%以下,而甲烷体积含量在40

‑

60%之间,因此可以算出,在4mol的铁载氧体化学链循环反应下,脱除6mol煤层气中的o2需要消耗3mol煤层气中的ch4,因此,煤层气采用只需要消耗其中约4.5

‑

8%左右的ch4就可以实现煤层气的脱氧,再经过提纯、脱氮、压缩、去除co2即可商用。

54.根据本发明提供的一个具体实施例,所述三氧化二铁载氧体粒径大小为150

‑

300μm,所述三氧化二铁载氧体颗粒堆积密度在4000

‑

5000kg/m3之间,体积浓度在8.5

‑

9.1cm3/m3之间,比表面积在130

‑

140m2/g之间。

55.本发明的上述方法采用破碎分选后的赤铁矿中的三氧化二铁作为载氧体,该粒径的三氧化二铁载氧体具有经济成本低廉、环境友好和良好的化学链循环性能。由于赤铁矿并不是以单一物质存在,其主要成分三氧化二铁占80%左右,在化学链燃烧的还原过程中三氧化二铁与煤层气反应,在氧化过程中单质铁的形式与煤层气中的氧气结合。因此,这就要求在循环的过程中载氧体不能发生结块等现象,使载氧体颗粒粒径范围发生改变。为了克服该技术上的难题,本发明利用,制备出粒径为150

‑

300μm的三氧化二铁载氧体颗粒分布较为均匀,且不宜结团。

56.根据本发明提供的一个具体实施例,特征在于,所述金属氧化物载氧体还包含惰性载体,所述金属氧化物载氧体与所述惰性载体的摩尔比为1.5

‑

2:1。金属氧化物载氧体与惰性载体以1.5

‑

2:1的比例形成的金属氧化物载氧体,该载氧体具有非常好的化学链循环性能,能显著地降低燃烧过程中产生的沉积物,提高化学链系统的循环次数,改善化学链系统的长期运行效果,增加化学链脱氧系统稳定性。

57.根据本发明提供的一个具体实施例,惰性载体为二氧化硅。可以减少烧结现象,提高反应效率。

58.根据本发明提供的一个具体实施例,所述铁载氧体颗粒堆积密度为三氧化二铁载氧体颗粒堆积密度的1.35~1.65倍。

59.根据本发明提供的一个具体实施例,其中步骤二中,反应压力0.1mpa,气体流速为0.4

‑

0.8m/s,反应温度在450~600℃之间。

60.本发明的第二方面在于提供一种异重流化床系统,所述异重流化床系统应用于本发明的第一方面一种煤层气的化学链异重流化床化学链脱氧的方法中,包括鼓风机1、第一脱水除尘装置2、脱氧煤层气入口3、布风板4、异重介质流化床5、滤网6、脱氧煤层气出口7、第二脱水除尘装置8和脱氧煤层气收集器9,所述鼓风机1、第一脱水除尘装置2、脱氧煤层气入口3、布风板4、异重介质流化床5、滤网6、脱氧煤层气出口7、第二脱水除尘装置8和脱氧煤层气收集器9依次连接;在鼓风机1提供的动力作用下,煤层气经过第一脱水除尘装置2去除水、除尘,通过脱氧煤层气入口3进入异重介质流化床5系统,煤层气通过布风板4,布风板4对载氧体颗粒能够起到支撑的作用,且能够保证进入的气流更加均匀、稳定。煤层气进入异重介质流化床5后,煤层气中的氧气与金属载氧体在所述异重介质流化床4的下部发生氧化反应,生成金属氧化物载氧体和脱氧后的煤层气;金属氧化物载氧体被高速气流带动上升到所述异重流化床4上部,与金属载氧体进行分离;然后发生还原反应,生成金属载氧体颗粒,由于金属载氧体的密度较大,上升气流不足以支撑金属载氧体颗粒,进而沉降到下部的金属载氧体床层,完成一个反应循环。脱除氧气的煤层气和氮气、二氧化碳、水蒸气从所述异重介质流化床5的顶部穿过滤网6和脱氧煤层气出口7离开,经过第二脱水除尘装置8进行脱水、除尘,最终通过脱氧煤层气收集器9收集到经脱氧、安全的煤层气。

61.还包括换热装置10,所述换热装置10设置于所述异重介质流化床5的外部;所述换热装置10包括换热器101、冷却水蒸汽出口102、汽包103、冷却水出口104,所述换热器101、冷却水蒸汽出口102、汽包103和冷却水出口104依次连接形成循环管路;设置换热装置10以保持异重介质流化床5反应器床层温度控制在设定温度范围内,以减少由于甲烷自身裂解以及与氧气发生反应所造成的甲烷损失。

62.还包括电热装置11,所述电热装置11包覆于所述异重介质流化床5的外壁;通过设置电热装置11为异重介质流化床5系统加热,使异重介质流化床5的温度升高至反应所需的温度。

63.还包括载氧体进料口12,所述载氧体进料口12设置于所述异重介质流化床5的侧壁上,在为煤层气的脱氧的过程中,根据煤层气进入量的多少,通过设置的载氧体进料口,随时添加反应所需要的载氧体。

64.下面结合具体的实施例,对本发明作进一步说明:

65.实施例1

66.异重介质流化床5高850mm,内径150mm,fe2o3载氧体粒径150μm,堆积密度4500kg/m3,体积浓度9.0cm3/m3,比表面积135m2/g,含氧煤层气组成为ch4体积含量28.20%,o2体积含量15.82%,n2体积含量55.54%,其他气体体积含量0.44%。异重介质流化床5系统操作温度450

‑

480℃,运行压力0.1mka,操作气速0.4

‑

0.6m/s,异重介质流化床5内初始固体体积含量分数40%,气固反应时间60

‑

90s。将异重介质流化床5预热至450

‑

480℃,预热温度达到

设定温度后,含氧煤层气从脱氧煤层气进气口3进入异重介质流化床5内,使气体流速保持在0.4

‑

0.6m/s之间。载氧体颗粒与煤层气形成准散式流化体系,铁载氧体颗粒与煤层气中的氧气进行脱氧反应,形成三氧化二铁颗粒密度较小浮于流化床上部,三氧化二铁载氧体颗粒与煤层气中的甲烷进行还原反应,形成铁颗粒密度较大沉入流化床下部,不断循环,同时实现了异重分离。通过换热装置10可控温作用,保持异重流化床反应器床层温度在450

‑

480℃,减少由于甲烷自身裂解以及与氧气发生反应所造成的甲烷损失。脱氧后的煤层气经过滤网6从脱氧煤层气出口7排出,出口处的滤网6,可以去除气体中的微量固体颗粒。脱氧除水后的煤层气中氧的体积百分含量为0.83%。

67.实施例2

68.异重介质流化床5高850mm,内径150mm,fe2o3载氧体粒径150μm,堆积密度4500kg/m3,体积浓度9.0cm3/m3,比表面积135m2/g,含氧煤层气组成为ch4体积含量28.20%,o2体积含量15.82%,n2体积含量55.54%,其他气体体积含量0.44%。异重流化床5系统操作温度480

‑

520℃,运行压力0.1mka,操作气速0.5

‑

0.7m/s,异重介质流化床5内初始固体体积含量分数40%,气固反应时间60

‑

90s。将异重介质流化床5预热至设定温度480

‑

520℃后,含氧煤层气从脱氧煤层气进气口3进入异重介质流化床5内,使气体流速保持在0.5

‑

0.7m/s之间。载氧体颗粒与煤层气形成准散式流化体系,铁载氧体颗粒与煤层气中的氧气进行脱氧反应,形成三氧化二铁颗粒密度较小浮于流化床上部,三氧化二铁载氧体颗粒与煤层气中的甲烷进行还原反应,形成铁颗粒密度较大沉入流化床下部,不断循环,同时实现了异重分离。通过换热装置10可控温作用,保持异重介质流化床5系统温度在480

‑

520℃,减少由于甲烷自身裂解以及与氧气发生反应所造成的甲烷损失。脱氧后的煤层气经过滤网6从脱氧煤层气出口7排出,出口处的滤网6,可以去除气体中的微量固体颗粒。脱氧除水后的煤层气中氧的体积百分含量为0.81%。

69.实施例3

70.异重介质流化床5高850mm,内径150mm,fe2o3载氧体粒径200μm,堆积密度5000kg/m3,体积浓度9.2cm3/m3,比表面积143m2/g,含氧煤层气组成为ch4体积含量29.73%,o2体积含量13.08%,n2体积含量56.78%,其他气体体积含量0.41%。异重流化床5系统操作温度530

‑

560℃,运行压力0.1mka,操作气速0.5

‑

0.7m/s,异重介质流化床5内初始固体体积含量分数40%,气固反应时间60

‑

90s。将异重介质流化床5预热至设定温度530

‑

560℃后,含氧煤层气从脱氧煤层气进气口3进入异重介质流化床5内,使气体流速保持在0.5

‑

0.7m/s之间。载氧体颗粒与煤层气形成准散式流化体系,铁载氧体颗粒与煤层气中的氧气进行脱氧反应,形成三氧化二铁颗粒密度较小浮于流化床上部,三氧化二铁载氧体颗粒与煤层气中的甲烷进行还原反应,形成铁颗粒密度较大沉入流化床下部,不断循环,同时实现了异重分离。通过换热装置10可控温作用,保持异重介质流化床5系统温度在530

‑

560℃,减少由于甲烷自身裂解以及与氧气发生反应所造成的甲烷损失。脱氧后的煤层气经过滤网6从脱氧煤层气出口7排出,出口处的滤网6,可以去除气体中的微量固体颗粒。脱氧除水后的煤层气中氧的体积百分含量为0.75%。

71.实施例4

72.异重介质流化床5高850mm,内径150mm,fe2o3载氧体粒径300μm,堆积密度4000kg/m3,体积浓度8.9cm3/m3,比表面积130m2/g,含氧煤层气组成为ch4体积含量27.93%,o2体积

含量12.18%,n2体积含量59.40%,其他气体体积含量0.49%。异重流化床5系统操作温度570

‑

600℃,运行压力0.1mka,操作气速0.6

‑

0.8m/s,异重介质流化床5内初始固体体积含量分数40%,气固反应时间60

‑

90s。将异重介质流化床5预热至设定温度570

‑

600℃后,含氧煤层气从脱氧煤层气进气口3进入异重介质流化床5内,使气体流速保持在0.6

‑

0.8m/s之间。载氧体颗粒与煤层气形成准散式流化体系,铁载氧体颗粒与煤层气中的氧气进行脱氧反应,形成三氧化二铁颗粒密度较小浮于流化床上部,三氧化二铁载氧体颗粒与煤层气中的甲烷进行还原反应,形成铁颗粒密度较大沉入流化床下部,不断循环,同时实现了异重分离。通过换热装置10可控温作用,保持异重介质流化床5系统温度在570

‑

600℃,减少由于甲烷自身裂解以及与氧气发生反应所造成的甲烷损失。脱氧后的煤层气经过滤网6从脱氧煤层气出口7排出,出口处的滤网6,可以去除气体中的微量固体颗粒。脱氧除水后的煤层气中氧的体积百分含量为0.82%。

73.空白对照

74.异重介质流化床5高850mm,内径150mm,此实施例中不加入载氧体颗粒,含氧煤层气组成为ch4体积含量29.73%,o2体积含量13.08%,n2体积含量56.78%,其他气体体积含量0.41%。异重流化床5系统操作温度530

‑

560℃,运行压力0.1mka,操作气速0.5

‑

0.7m/s。将异重介质流化床5预热至设定温度530

‑

560℃后,含氧煤层气从脱氧煤层气进气口3进入异重介质流化床5内,使气体流速保持在0.5

‑

0.7m/s之间。通过换热装置10可控温作用,保持异重介质流化床5系统温度在530

‑

560℃,减少由于甲烷自身裂解以及与氧气发生反应所造成的甲烷损失。脱氧后的煤层气经过滤网6从脱氧煤层气出口7排出,出口处的滤网6可以去除气体中的微量固体颗粒。脱氧除水后的煤层气中氧的体积百分含量为12.85%。

75.异重介质流化床系统对煤层气中氧的清除率的结果,见表1。

76.表1

[0077] 实施例1实施例2实施例3实施例4空白对照初始氧体积15.82%15.82%13.08%12.18%13.08%反应后氧体积0.83%0.81%0.75%0.82%12.85%氧的清除率94.8%94.9%94.3%93.3%1.7%

[0078]

氧的清除率=(初始氧体积

‑

反应后氧体积)/初始氧体积

×

100%

[0079]

从表1可以看出,实施例1、实施例2、实施例3和实施例4对氧的清除效率高,且明显高于空白对照组氧的清除率。

[0080]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。