1.本发明涉及光学薄膜的制造方法。

背景技术:

2.便携式终端、笔记本电脑等影像显示设备为了实现影像显示及/或提高该影像显示性能,使用各种光学薄膜(例如偏光板)。近年来影像显示的用途变广,除了一般矩形状的光学薄膜之外,也要求与矩形状不同形状的光学薄膜。异形状的光学薄膜之一存在具有孔的光学薄膜。制造这种光学薄膜时,可使用端铣刀开出预留孔,并使用端铣刀切削预留孔的内周面,开出预定大小的孔。

3.在如上述的开孔加工中,要求被加工体(光学薄膜)不存在产生裂痕等质量降低的情况,且可形成尺寸精度优良的孔。并且,从制造效率等观点来看,优选对层叠尽可能多层光学薄膜而得到的工件进行开孔加工,在这样将工件制得厚时,也要求以高尺寸精度来形成孔。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2017/047510号

技术实现要素:

7.发明要解决的课题

8.本发明是为了解决上述以往课题而提出的,其主要目的在于提供一种光学薄膜的制造方法,该制造方法包含使用端铣刀进行开孔加工,且该制造方法能够抑制孔的内周面质量降低,以优良的尺寸精度进行开孔加工。

9.用于解决课题的手段

10.本发明的经开孔加工的光学薄膜的制造方法,包含:重叠多片光学薄膜而形成工件的步骤;及使用端铣刀对该工件进行开孔加工的开孔工序;在该开孔工序中,通过轴方向的一端受到保持的悬臂状态的端铣刀对该工件开出预留孔后,通过轴方向的一端及另一端受到保持的双端支承状态的端铣刀切削该预留孔的内周面。

11.在一个实施方式中,在切削预留孔的内周面时,上述端铣刀的另一端抵接支撑单元而被保持。

12.在一个实施方式中,上述支撑单元构成为相对于上述端铣刀可装拆。

13.在一个实施方式中,上述支撑单元可沿上述端铣刀的轴方向移动。

14.在一个实施方式中,上述支撑单元对端铣刀的按压压力为0.01mpa以上。

15.在一个实施方式中,上述端铣刀的另一端为尖头锥状。

16.在一个实施方式中,上述支撑单元具有构成为承受上述端铣刀的另一端的凹部。

17.在一个实施方式中,上述凹部的底部角度为上述端铣刀的另一端的顶部角度

±

10

°

。

18.在一个实施方式中,上述端铣刀的维氏硬度为hv900~hv7000。

19.在一个实施方式中,上述支撑单元的上述端铣刀所抵接的部分的维氏硬度为hv45~hv800。

20.在一个实施方式中,上述端铣刀的最粗部的外径为6mm以下。

21.根据本发明的另一面向提供一种开孔装置。该开孔装置,具有:构成为可夹持工件的一对夹具、一端受到保持的端铣刀及与该端铣刀相对置配置并构成为能够保持端铣刀的另一端的支撑单元;该夹具具有使端铣刀在轴方向上贯通的贯通孔,该贯通孔由小径部与位于小径部外侧的大径部构成,且该大径部具有贯通孔的直径朝外侧变大的形状。

22.发明效果

23.根据本发明可提供一种光学薄膜的制造方法,其可抑制孔的内周面质量降低,而可以优良的尺寸精度进行开孔加工。

附图说明

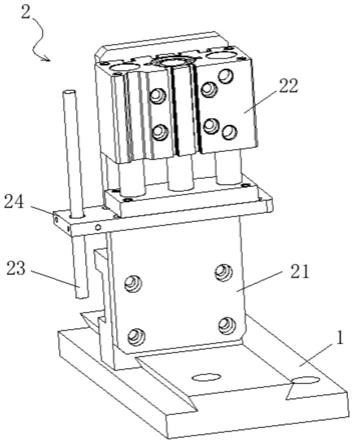

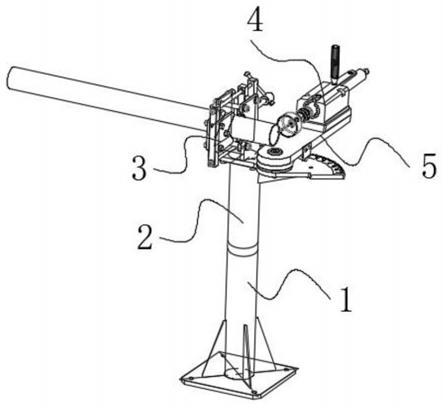

24.图1是用于说明本发明的一个实施方式的开孔加工及开孔装置的一例的概略斜视图。

25.图2是用于说明本发明的一个实施方式的开孔加工及开孔装置的一例的概略剖面图。

具体实施方式

26.以下参照附图针对本发明的具体实施方式进行说明,但本发明不受这些实施方式限定。此外,为了便于观看而示意地显示附图,并且附图中的长度、宽度、厚度等比例、以及角度等与实际不同。

27.a.光学薄膜的制造方法

28.本发明的经开孔加工的光学薄膜的制造方法包含:将多片光学薄膜重叠而形成工件的步骤;及使用端铣刀对该工件进行开孔加工的开孔工序。开孔工序中,通过轴方向的一端受到保持的悬臂状态的端铣刀对该工件开出预留孔后,通过轴方向的一端及另一端受到保持的双端支承状态的端铣刀切削该预留孔的内周面。

29.a

‑

1.工件的形成

30.图1是用于说明开孔加工的概略斜视图,于本图中示出工件w。如图1所示,形成重叠多片光学薄膜而成的工件w。在形成工件时,代表性的是将光学薄膜裁切成任意适当的形状。具体而言,光学薄膜可裁切成矩形状,可裁切成类似矩形状的形状,也可以裁切成与目的对应的适当形状(例如圆形)。附图例中,将光学薄膜裁切成矩形状。

31.图2是用于说明已设置了提供给开孔加工的工件的状态的概略剖面图。工件w优选通过夹具10从上下钳着。工件的总厚度例如为8mm~100mm,优选为8mm~50mm,更优选为8mm~40mm,更优选为9mm~30mm,特别优选为9mm~20mm。将光学薄膜重叠为工件成为这样的总厚度。构成工件的光学薄膜的片数例如可为10片~500片(在一个实施方式中为10片~300片;在另一个实施方式中为10片~50片)。

32.夹具可以通过软质材料构成,也可以通过硬质材料构成,也可以由软质材料及硬质材料构成。以软质材料构成时,其硬度(jis a)优选为20

°

~80

°

,更优选为60

°

~80

°

。若硬

度过高,则有时夹具所造成的压痕残留。若硬度过低或过厚,则有时会因夹具的变形造成位置偏移,而开孔精度不足。夹具的厚度例如为5mm~30mm。夹具包含软质材料时,由该软质材料构成的层的厚度例如为0.3mm~5mm。

33.在一个实施方式中,夹具10具有使端铣刀在轴方向上贯通的贯通孔11。端铣刀20能够贯通贯通孔11对工件w开预留孔。在一个实施方式中,夹具10的贯通孔11由小径部11a与位于小径部11a的外侧(与工件w接触侧的相反侧)的大径部11b构成。详细内容之后在b项说明。

34.在一个实施方式中,上述光学薄膜包含偏光件。包含偏光件的光学薄膜可为偏光件单体,也可以为包含偏光件与其他层的薄膜。作为其他层可举出保护偏光件的保护层、由任意适当的光学功能层构成的层等。在一个实施方式中,作为包含偏光件的光学薄膜可使用偏光板。偏光板可具有偏光件与配置于该偏光件的至少单侧的保护层。另外,包含偏光件的薄膜也可以使用偏光板与表面保护薄膜及/或分离件的层叠体。表面保护薄膜或分离件经由任意适当的黏着剂以可剥离的方式层叠于偏光板。本说明书中“表面保护薄膜”是暂时保护偏光板的薄膜,与偏光板所具有的保护层(保护偏光件的层)不同。

35.偏光件代表性的是可通过对树脂薄膜(例如聚乙烯醇类树脂薄膜)实施溶胀处理、延伸处理、利用二色性物质(例如碘、有机染料等)的染色处理、交联处理、洗净处理、干燥处理等各种处理而获得。一般而言经延伸处理而得的偏光件具有容易产生裂痕的特性,但通过本发明则可在防止裂痕的同时切削包含偏光件的光学薄膜。

36.包含偏光件的光学薄膜的厚度并无特别限制,可根据目的采用适当的厚度,例如20μm~200μm。偏光件的厚度亦无特别限制,可根据目的采用适当的厚度。偏光件的厚度代表性的是1μm~80μm左右,优选为3μm~40μm。

37.a

‑

2.开孔工序

38.接着,通过端铣刀20对工件w开孔。工件的开孔可通过一边使端铣刀旋转一边使端铣刀贯通工件来进行。在一个实施方式中,如图1的(b)所示,通过端铣刀的下降来对工件开出预留孔后,如图1的(c)所示使端铣刀一边旋转一边沿水平方向移动,来切削预留孔的内周面。在本发明中,通过悬臂状态的端铣刀20对上述工件w开出预留孔。悬臂状态的端铣刀20是指端铣刀20的轴方向的一端21(柄侧端部)受到保持的状态的端铣刀,代表性的是端铣刀20的上端部受到保持。图1中,端铣刀20的一端21被保持部40保持。另外,在本发明中,通过轴方向的一端21(柄侧端部)及另一端22(刃侧端部)受到保持的两端固定状态的端铣刀20切削预留孔的内周面。两端固定状态的端铣刀是指轴方向两端受到保持的状态的端铣刀,代表性的是端铣刀上端部及下端部受到保持。

39.根据本发明,通过由两端固定状态的端铣刀切削预留孔的内周面,可防止端铣刀晃动、挠曲,而开出内周面质量优良的孔。具体而言,可防止构成光学薄膜的各层翘起(例如表面保护薄膜翘起、分离件翘起)、层间剥离、裂痕等,可开出内周面质量优良的孔。并且,根据本发明可形成尺寸精度优良的孔。具体而言,以往越增厚工件的厚度,便越会因端铣刀晃动、挠曲等而导致在工件内光学薄膜的尺寸产生波动,但根据本发明的制造法,即便增厚工件的厚度,仍能够以优良的尺寸精度对各光学薄膜开孔,更不用说工件薄时的情况。并且,根据本发明,在形成小径的孔时,即便在使用细且强度低的端铣刀的情况下,仍可进行内周面质量优良且尺寸精度优良的开孔加工。

40.端铣刀20如图1所示,具有:旋转轴,沿工件w的层叠方向(铅直方向)延伸;及切削刃,构成为以旋转轴为中心旋转的本体的最外径。切削刃优选如图1所示构成为沿旋转轴扭转的最外径。切削刃的螺旋角优选为70

°

以下,更优选为65

°

以下,更优选为45

°

以下。切削刃包含刀锋、前刀面与后刀面。切削刃的刃数只要可获得后述的希望的接触次数则可适当设定。刃数优选为3片。只要是这样的结构,便能够确保刃的刚性,且确保容屑槽而良好地排出切屑。

41.在一个实施方式中,最粗部处的端铣刀的外径为6mm以下,优选为1mm~4mm,更优选为1.6mm~3.7mm。此外,本说明书中“端铣刀的外径”是指从旋转轴至1个刀锋为止的距离乘以2倍的距离。

42.端铣刀的全长、柄部的长度及刃部的长度可根据工件的厚度设成任意适当的长度。端铣刀的全长例如为20mm~90mm,且优选为30mm~70mm。端铣刀的柄部的长度例如为15mm~40mm,且优选为20mm~30mm。端铣刀的刃部的长度例如为5mm~50mm,且优选为15mm~40mm。端铣刀的各部的长度在工件可开孔的范围内优选短。通过使用短端铣刀,可抑制端铣刀晃动、挠曲等,而能够以优良的尺寸精度进行内周面质量优良的开孔加工。

43.端铣刀的维氏硬度优选为hv900~hv7000,更优选为hv1000~hv5000,更优选为hv1200~hv3000。维氏硬度是按照jis z2244:2009规定的实验方法测定的。

44.在一个实施方式中,如图1所示,上述端铣刀的另一端22为尖头锥状。只要使用这种形状的端铣刀,便可进行内周面质量优良的开孔加工。端铣刀的另一端的顶部角度优选为10

°

~170

°

,更优选为15

°

~100

°

,更优选为20

°

~60

°

。

45.开预留孔时的加工条件可根据希望的形状适当设定。例如,端铣刀在开预留孔时的转速优选为1000rpm~60000rpm,更优选为10000rpm~40000rpm。

46.开预留孔时所用的端铣刀与切削预留孔的内周面时所用的端铣刀可为相同端铣刀,也可以为不同端铣刀。在一个实施方式中,将开预留孔时所用的端铣刀直接用于预留孔的内周面的切削(即不交换端铣刀,进行开预留孔与切削预留孔的内周面)。在一个实施方式中,在开出预留孔后切削预留孔的内周面之前,使端铣刀暂时离开工件,使端铣刀空转。由此,可通过离心力去除附着于端铣刀的切屑,而可防止切削内周面时主要由切屑导致的故障。端铣刀在空转时的转速例如为10000rpm~70000rpm,更优选为20000rpm~60000rpm。另外,在去除切屑时,可对端铣刀喷吹空气。

47.在一个实施方式中,在开出预留孔后,使端铣刀在与轴方向正交的面内移动(例如使其水平移动),来切削预留孔的内周面。通过切削预留孔的内周面,可形成内周面质量优良的孔。在另一个实施方式中,不使端铣刀面内移动,而使工件在与端铣刀的轴方向正交的面内移动,来切削预留孔的内周面。在又一个实施方式中,使端铣刀及工件在与端铣刀的轴方向正交的面内移动,来切削预留孔的内周面。预留孔的内周面的切削量可根据希望的孔的大小等设成任意适当的切削量。在一个实施方式中,预留孔的内周面的切削量(切削厚度)优选为0.01mm~1mm,更优选为0.02mm~0.7mm,更优选为0.05mm~0.4mm。预留孔的内周面的切削可分多次进行。在一个实施方式中,分成2次~4次来进行上述切削量的切削。

48.如上所述,切削预留孔的内周面时,进一步保持端铣刀的与在开预留孔时受到保持侧的相反侧(另一端)的端部。端铣刀的另一端可通过任意适当的方法保持。作为该保持方法可举出例如:通过配置于工件的一侧(例如下侧)的支撑单元来保持的方法;利用端铣

刀的离心力,使夹具机构以夹紧端铣刀的另一端的方式移动的方法;例如通过可通过空气等进行按压的夹具机构来夹持端铣刀侧面的方法等。

49.在一个实施方式中,如图1的(c)所示,在切削预留孔的内周面时,端铣刀20的另一端22抵接支撑单元30而受到保持。支撑单元优选构成为可对端铣刀装拆。在支撑单元处于装附状态时,端铣刀的另一端受到保持。通过支撑单元保持的方法可举出例如:将支撑单元沿轴方向向端铣刀按压的方法;将端铣刀的另一端拧入支撑单元,来固定端铣刀与支撑单元的方法等。上述支撑单元优选配合保持的端铣刀的旋转来旋转。

50.在一个实施方式中,支撑单元可沿端铣刀的轴方向移动,代表性的是构成为可于上下方向移动。这样方式构成的支撑单元为了保持端铣刀的另一端,可通过规定压力按压端铣刀的该另一端。支撑单元的移动可通过任意适当的方法进行。在一个实施方式中,支撑单元的移动可通过空气压力、油压力等来进行。优选通过空气压力使支撑单元移动。虽未图示,但支撑单元例如可与任意适当的轴连结,通过轴的上下移动来使其移动。另外,也可以在支撑单元与轴的连结部分配置轴承等,将支撑单元构成为可自由旋转,使该支撑单元构成为可配合保持的端铣刀的旋转来旋转。

51.支撑单元对端铣刀的按压压力优选为0.01mpa以上,更优选为0.03mpa~1mpa,更优选为0.05mpa~0.5mpa,特别优选为0.1mpa~0.3mpa。只要在这样的范围内,就可使端铣刀的另一端与支撑单元间产生适度的摩擦力,可良好地保持端铣刀。并且,可一边良好地保持端铣刀,一边防止该端铣刀磨耗、破损等。

52.优选如图1及图2所示,支撑单元30具有凹部31。凹部31可构成为承受端铣刀20的另一端22。通过在支撑单元设置凹部,可防止端铣刀晃动、挠曲等,可通过优良的尺寸精度开出内周面质量特别优良的孔。另外,具有凹部的结构能够可靠地进行端铣刀另一端的定位,这一点也是有利的,由此可通过优良的尺寸精度开出内周面质量优良的孔。上述凹部的形状可配合端铣刀的另一端的形状设为任意适当的形状。例如端铣刀的另一端为锥形状时,上述凹部可以也设为锥形状。上述凹部的底部角度优选为端铣刀的另一端的顶部角度

±

10

°

,更优选为(端铣刀的另一端的顶部角度

‑5°

)~(端铣刀的另一端的顶部角度 8

°

),更优选为(端铣刀的另一端的顶部角度

‑1°

)~(端铣刀的另一端的顶部角度 5

°

),特别优选为端铣刀的另一端的顶部角度

±1°

。只要在这样的范围内,就可精度优良地进行端铣刀另一端的定位,且可通过优良的保持力保持端铣刀。

53.在一个实施方式中,凹部31的开口部的直径优选比端铣刀20的最粗部的外径更小。凹部的开口部的直径与端铣刀的最粗部的外径的差(端铣刀20的最粗部的外径

‑

凹部31的开口部的直径)优选为0.1mm~4mm,更优选为0.5mm~2mm。在另一个实施方式中,凹部31的开口部的直径可与端铣刀20的最粗部的外径相同。又一个实施方式中,凹部31的开口部的直径比端铣刀20的最粗部的外径更大。

54.支撑单元处的上述端铣刀所抵接的部分(例如支撑单元的上述凹部内面)的维氏硬度优选为hv45~hv800,更优选为hv80~hv700,更优选为hv200~hv600。只要在这样的范围内,便可防止端铣刀磨耗、破损等。支撑单元处的上述端铣刀所抵接的部分的维氏硬度优选比端铣刀的维氏硬度更小。支撑单元处的上述端铣刀所抵接的部分的维氏硬度相对于端铣刀的维氏硬度优选为1%~80%,更优选为8%~70%,更优选为17%~50%。只要在这样的范围内,便可防止端铣刀磨耗、破损等。

55.在一个实施方式中,支撑单元30构成为可在与端铣刀的轴方向正交的面内移动。在使端铣刀在与轴方向正交的面内移动(例如使其水平移动)来切削预留孔的内周面时,优选使支撑单元30与端铣刀连动而于面内移动。

56.切削预留孔的内周面时的加工条件可根据希望的形状适当设定。例如,端铣刀在切削预留孔的内周面时的转速优选为1000rpm~60000rpm,更优选为10000rpm~40000rpm。端铣刀的进给速度(对工件的相对速度)优选为10mm/分钟~5000mm/分钟,更优选为50mm/分钟~1000mm/分钟。

57.在预留孔的内周面的切削完成后,端铣刀向端铣刀的一端侧(柄部侧)后退,远离工件。此时,支撑单元30可以向与端铣刀的后退方向相反的方向移动,即以在轴方向上从端铣刀离开的方式移动。

58.b.开孔装置

59.如图1及图2所示,本发明的开孔装置具有一对夹具10、一端21受到保持的端铣刀20及构成为可保持端铣刀20的另一端22的支撑单元30。本发明的开孔装置例如可用于如上述a项所说明的工件w(光学薄膜的层叠体)的开孔加工。

60.夹具10构成为可夹持工件w。夹具10具有使端铣刀20在轴方向上贯通的贯通孔11。

61.在一个实施方式中,夹具10的贯通孔11由小径部11a与位于小径部11a的外侧(与工件w接触侧的相反侧)的大径部11b构成。在大径部11b,贯通孔11是直径朝外侧变大的形状。

62.小径部11a的直径优选为(端铣刀的直径 0.1mm)~(端铣刀的直径 5mm),更优选为(端铣刀的直径 0.3mm)~(端铣刀的直径 1mm)。

63.大径部11b的形状在作为端铣刀20的入口一侧,可配合保持端铣刀20的一端21的保持部40的形状来决定。在作为端铣刀20的入口一侧,大径部11b的形状优选为使保持部40的至少一部分插入大径部11b内的形状。大径部11b的形状在作为端铣刀20的出口一侧,可配合支撑单元30的形状来决定。在作为端铣刀20的出口一侧,大径部11b的形状优选为使支撑单元30的至少一部分插入大径部11b内的形状。只要大径部11b是这样的形状,便可使用总长度短的端铣刀,而可防止端铣刀晃动、挠曲等。其结果,本发明的开孔装置可进行内周面质量优良且尺寸精度优良的开孔。

64.端铣刀20的结构如上述a项所记载。

65.开孔装置100构成为可切削开于工件w的预留孔的内周面。具体而言,端铣刀20及/或夹具10构成为可在与端铣刀的轴方向正交的面内移动,可通过端铣刀20及/或夹具10的面内移动而切削预留孔的内周面。

66.支撑单元30可配置成与端铣刀20相对置。支撑单元30的结构如上述a项所记载。

67.实施例

68.以下,以实施例来具体说明本发明,但本发明不受这些实施例限定。

69.[实施例1]

[0070]

通过常规方法制出从视觉确认侧起依序具有分离件(38μm)/黏着剂层(15μm)/丙烯酸类保护薄膜(20μm)/偏光件(5μm)/增亮薄膜(26μm)/表面保护薄膜(60μm)的结构的光学薄膜(偏光板)。黏着剂层是根据日本特开2016

‑

190996号公报的[0121]及[0124]段而制作的。将所得的光学薄膜冲裁成类似图1的形状(大概尺寸140mm左右

×

65mm左右)。重叠多

片冲裁后的光学薄膜而制成工件(总厚度约20mm)。如图1所示,在将所得的工件以夹具夹着的状态下,用端铣刀(刃部的长度30mm,直径2mm)开出预留孔。之后,如图1所示,以支撑单元保持端铣刀的刃部侧的端部,并使端铣刀在水平方向上移动,分2次切削预留孔的内周面(每1次的切削量0.1mm),而形成直径2.5mm的孔。此外,支撑单元以空气压力0.15mpa的按压压力按压于端铣刀。

[0071]

(评估)

[0072]

对10个工件如实施例及比较例那样进行开孔加工,并针对加工后的各工件(光学薄膜)分别从上侧、中间部、下侧各抽出1片偏光板合计3片偏光板,针对30片偏光板(3片

×

10工件)确认孔部有无表面保护薄膜翘起、分离件翘起及偏光件/保护薄膜间的层间剥离。

[0073]

结果,未观察到表面保护薄膜以500μm以上的宽度翘起的试样,且未观察到分离件翘起、层间剥离的试样。

[0074]

另外,从上侧、中间部、下侧各抽出1片偏光板即合计3片偏光板,针对各偏光板通过cnc影像测定系统(nikon公司制,商品名“nexiv”)测定孔的内周面的尺寸精度。结果,不论任一试样都以距离标准值

±

0.05mm以内的尺寸精度获得了光学薄膜。

[0075]

[实施例2]

[0076]

除了设支撑单元的按压压力为0.1mpa外,与实施例1同样地进行了开孔加工。

[0077]

(评估)

[0078]

进行与实施例1相同的评估。结果未观察到表面保护薄膜以500μm以上的宽度翘起的试样,且未观察到分离件翘起、层间剥离的试样。另外,尺寸精度能够满足标准值

±

0.05mm以内。

[0079]

[比较例1]

[0080]

除了不保持端铣刀的刃部侧的端部而进行预留孔的内周面的切削外,与实施例1同样地进行了开孔加工。

[0081]

(评估)

[0082]

进行与实施例1相同的评估。结果观察到表面保护薄膜及分离件以500μm以上的宽度翘起,观察到100μm以上的宽度的层间剥离。另外,尺寸精度无法满足标准值

±

0.05mm以内。

[0083]

产业上的可利用性

[0084]

本发明的经开孔加工的光学薄膜可适当用于以便携式终端为代表的矩形影像显示部及/或以汽车的仪表面板及智能型手表为代表的异形的影像显示部。

[0085]

标号说明

[0086]

10:夹具

[0087]

20:端铣刀

[0088]

30:支撑单元

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。