1.本发明涉及汽车覆盖件制造领域,特别涉及一种汽车尾门外板模具型面设计方法。

背景技术:

2.尾门外板等汽车外覆盖件与一般冲压件相比,具有材料薄、形状复杂、结构尺寸大和表面质量要求高等特点。外覆盖件的工艺设计、模具结构设计和模具制造工艺都具有特殊性。作为重要的外板件,尾门外板在在成形过程中容易出现起皱、棱线不清晰、制件刚性不足等缺陷。另外,尾门外板在整车车身匹配中与很多制件有关联,如侧围、后保险杠、尾灯安装板等。冲压完成后,不允许匹配面区域出现起皱、回弹等缺陷。

3.尾门外板材料多为dc05或dc06,料厚一般为0.7mm。一般分为4个冲压工序,即采用4副模具。第1个工序是拉延,第2个工序是修边冲孔,第3个工序是冲孔、翻边等,第4个工序是侧冲孔、翻边、侧翻边等。为保证冲件质量,需要对尾门外板各工序模具的型面进行工艺补充设计,利用ug cad或catia软件,设计出凸模、凹模、压边圈、压料板等模具零件的工作型面。

4.图1所示为一种汽车尾门外板零件,工艺方案采用4工序冲压,第1个工序是拉延,第2个工序是修边冲孔,第3个工序是冲孔、翻边等,第4个工序是侧冲孔、翻边、侧翻边等,共4副模具,上冲压线生产。现有模具工作型面按传统方法进行造型设计,有可能在外观面和搭接面出现起皱、回弹、凹陷等缺陷。

技术实现要素:

5.本发明的目的是针对上述现有技术存在的缺陷,提供一种汽车尾门外板模具型面设计方法,在尾门外板拉延、冲孔和翻边工序的模面设计时,对重点工作表面进行间隙变化调整,有助于模具型面的精确控制,减少钳工研配工作量;还可以解决形状平缓的大型汽车覆盖件在成形过程中,因抗凹性不足,产生的起皱、回弹、凹坑等表面质量缺陷,保证重要面的外观质量、装配质量。

6.本发明为实现上述目的采用的技术方案是:汽车尾门外板模具型面设计方法,包括以下步骤:(一)对拉延模间隙变化处理:

①

在窗框周缘各孔的安装面区域a1,该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.03mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.03mm;在窗框部位,从窗框线向内15mm的整个区域a2,该区域模具间隙放大,该区域凹模与凸模的间隙z为料厚t 2mm,即以凸模为基准,凹模向上空开2mm;

②

在商标及拉手位置特征轮廓线b向外延伸30mm区域b1,该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.1mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.1mm;在商标及拉手位置特征轮廓线b向内10mm的封闭区域内b2,该区域模具间隙放大,该区域凹模与凸模的间隙z为料厚t 2mm,即以凸模为基准,凹模向上空开2mm;

③

在标牌位置,从特征轮廓线c向外延伸20mm区域c1,该区域模具间隙缩小,凹模与凸模的间隙z为料厚t

‑

0.05mm,即以凸

模为基准,凹模与凸模之间的间隙比料厚t少0.05mm;

④

在左侧的翻边处,从特征线d2到其右侧20mm的d2区域,该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.05mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.05mm;在右侧的翻边处,从特征线d1到其左侧20mm的d1区域,该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.05mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.05mm;

⑤

对材料变薄率较低的商标及拉手位置上下侧外表面的e、f区域采用过压措施,该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.05mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.05mm; (二)对冲孔模间隙变化处理:汽车尾门外板后工序包括正冲孔工序和侧冲孔工序,在正冲孔工序和侧冲孔工序中分别在压料板型面上进行过压处理;(三)对翻边模间隙变化处理:汽车尾门外板后工序包括正翻边工序和侧翻边工序,在正翻边工序和侧翻边工序中分别在压料板上设置过压。

7.本发明为实现上述目的采用的进一步技术方案是:所述步骤(一)中对拉延模间隙变化处理的步骤中,如顶杆孔中心到分模线的距离大于100mm时,还需对分模线到拉延槛之间的g区域采用过压措施,该区域模具间隙缩小,该区域凹模与压边圈的间隙z为料厚t

‑

0.08mm,即以凹模为基准,凹模与压边圈之间的间隙比料厚t少0.08mm。

8.本发明为实现上述目的采用的进一步技术方案是:所述步骤(二)中,在正冲孔工序中正冲孔压料板上过压区域是由孔周缘向外延伸30mm的区域,在该区域冲孔凹模与压料板的间隙z1为料厚t

‑

0.15mm,即以冲孔凹模为基准,凹模与压料板之间的间隙比料厚t少0.15mm。

9.本发明为实现上述目的采用的进一步技术方案是:所述步骤(二)中,在侧冲孔工序中侧冲孔压料板上过压区域是由孔周缘向外延伸30mm的区域,在该区域冲孔凹模与压料板的间隙z2为料厚t

‑

0.3mm,即以冲孔凹模为基准,凹模与压料板之间的间隙比料厚t少0.3mm。

10.本发明为实现上述目的采用的进一步技术方案是:所述步骤(三)中,在正翻边工序中正翻边结构上的压料板上过压区域分两段,第一段正翻边过压区s1长15mm,第二段正翻边过压区s2长35mm,第一段正翻边过压区s1与翻边凸模的间隙z3为t

‑

0.3mm,即以翻边凸模为基准,翻边凸模与压料板之间的间隙比为料厚少0.3mm;第二段正翻边过压区s2与翻边凸模的间隙z4为t

‑

0.2mm,即以翻边凸模为基准,翻边凸模与压料板之间的间隙比料厚少0.2mm,且第一段正翻边过压区s1与第二段正翻边过压区s2直接连接,第一段正翻边过压区s1位于第二段正翻边过压区s2的外侧。

11.本发明为实现上述目的采用的进一步技术方案是:所述步骤(三)中,在侧翻边工序中侧翻边结构上的压料板上过压区域分两段,第一段侧翻边过压区t1长15mm,第二段侧翻边过压区t2长35mm,第一段侧翻边过压区t1与翻边凸模的间隙z3为t

‑

0.3mm,即以翻边凸模为基准,翻边凸模与压料板之间的间隙比料厚少0.3mm;第二段侧翻边过压区t2与翻边凸模的间隙z4为t

‑

0.2mm,即以翻边凸模为基准,翻边凸模与压料板之间的间隙比料厚少0.2mm,第一段侧翻边过压区t1与第二段侧翻边过压区t2直接连接,第一段侧翻边过压区t1位于第二段侧翻边过压区t2的外侧。

12.本发明汽车尾门外板模具型面设计方法具有如下有益效果:本发明是在常规工艺造型的基础上,增加了针对后尾门外板的模具型面局部间隙改变,即对拉延模间隙变化处

理、对冲孔模间隙变化处理及对翻边模间隙变化处理,对重点工作表面进行间隙变化调整,板材在重要面上得到充分拉延,提高产品的刚度,保证外观面的质量;重点位置过压使研配更具针对性,可以提高钳工的研合效率,因重点位置的研合要求较严格;保证冲孔、翻边时充分压料,工作完成后卸出或顶出顺利。

13.下面结合附图和实施例对本发明汽车尾门外板模具型面设计方法作进一步的说明。

附图说明

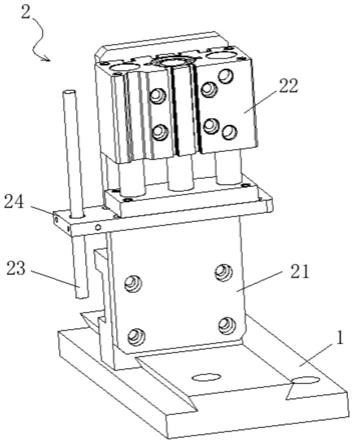

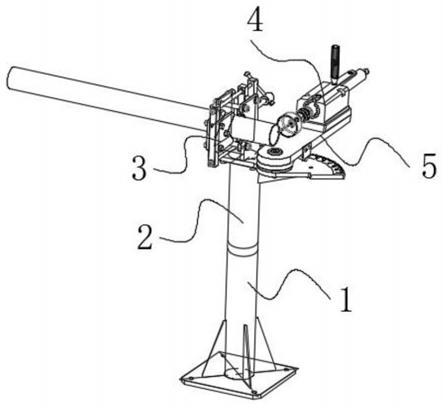

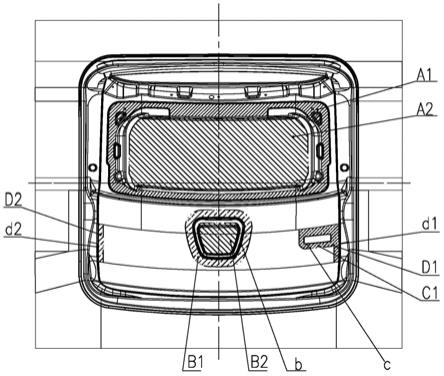

14.图1是汽车尾门外板零件的三维结构视图;图2是汽车尾门外板零件的平面图;图3是汽车尾门外板零件的拉延模型面的主视图;图4是汽车尾门外板零件的拉延模型面的左视图;图5是汽车尾门外板零件的拉延模型面的俯视图;图6是汽车尾门外板拉延模的装配结构简图;图7是汽车尾门外板的拉延模下模的结构示意图;图8是汽车尾门外板的拉延模压边圈的结构示意图;图9是汽车尾门外板的拉延凹模的结构示意图;图10是汽车尾门外板的拉延模具的位置关系示意图;图11是汽车尾门外板拉延工艺面视图;图12是汽车尾门外板零件的拉延模型面的俯视图ⅰ(标注部分拉延模间隙变化区域);图13是汽车尾门外板零件的拉延模型面的俯视图ⅱ(标注部分拉延模间隙变化区域);图14是汽车尾门外板零件的拉延模型面的俯视图ⅲ(标注部分拉延模间隙变化区域);图15是汽车尾门外板的正冲孔结构放大简图;图16是汽车尾门外板的侧冲孔结构放大简图;图17是汽车尾门外板的正翻边结构放大简图;图18是汽车尾门外板的侧翻边结构放大简图;附图标号说明:1

‑

凹模,2

‑

凸模,3

‑

压边圈,4

‑

下模座,5

‑

压料面,6

‑

系列顶杆孔,7

‑

分模线,8

‑

拉延槛外边,9

‑

冲孔凸模,10

‑

压料板,11

‑

冲孔凹模镶套,12

‑

冲孔凸模,13

‑

冲孔凹模镶套,14

‑

翻边凸模,15

‑

翻边凹模。

具体实施方式

15.图1为一种汽车尾门外板零件,工艺方案采用4工序冲压,第1个工序是拉延,第2个工序是修边冲孔,第3个工序是冲孔、翻边等,第4个工序是侧冲孔、翻边、侧翻边等,共4副模具,上冲压线生产。图2为尾门外板零件平面图,外周需要翻边或侧翻边。a处为窗框部位,b处为商标及拉手位置,c处为标牌位置。

16.尾门外板第一冲压工序为拉延,大部分形状在此工序完成。图3至图5为尾门外板拉延模型面三视图,即第一工序工艺面三视图,俯视图上可以看出零件各特征线的位置,左视图上可以看出压料面的轮廓形状。

17.图6为尾门外板拉延模装配的结构简图。工作时,下模的压边圈在冲压机下气垫顶杆的作用下上行,平板毛坯放于压边圈上,上模下行,在压力机的作用下坯料受压,得到拉延件。图7是拉延模下模,主要有凸模、压边圈和下模座。图8为拉延模压边圈,对应的工作型面为压料面,图9为位于上模的拉延凹模。

18.图10为尾门外板拉延模具的位置关系示意图,上模工作零件为凹模,下模工作零件有凸模和压边圈,凸模和压边圈之间以分模线隔开。在压边圈上布置拉延槛,增加拉延时的进料阻力。如图10所示,本拉延模的上下模工作零件间隙z指凹模与凸模、凹模与压边圈之间的间隙,常规情况下间隙z等于材料厚度t。图10中可以看到上下模的间隙:凹模与凸模的间隙、凹模与压边圈的间隙。本发明设计方法是在常规工艺造型的基础上,增加了针对尾门外板某些部位的间隙变化处理。

19.本发明汽车尾门外板模具型面设计方法,包括以下步骤:(一)对拉延模间隙变化处理:

①

窗框周缘各孔的安装面区域a1(如图12中a1所指的剖面线区域),该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.03mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.03mm,该设计提高重要面的研合率,保证板材在重要面上的充分拉深。在窗框部位,从窗框线向内15mm的整个区域a2(如图12中a2所指的剖面线区域),该区域模具间隙放大,该区域凹模与凸模的间隙z为料厚t 2mm,即以凸模为基准,凹模向上空开2mm,凹模与凸模的间隙比正常间隙大2mm,以减少钳工研配工作量。型面局部过压处理是指模具型面局部区域中,凸模和凹模之间的间隙小于料厚,让材料充分变薄,以提高制件的刚性、抗凹性,并提高模具型面的研合效率。

20.②

在商标及拉手位置特征轮廓线b向外延伸30mm区域b1(如图12中b1所指的剖面线区域),该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.1mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.1mm;该处研合对面品影响很大,减少凸凹模间隙,板材在重要面上得到充分拉延,保证外观面的质量,另外,重点位置过压可以提高钳工的研合效率,因该处的研合要求较严格。在商标及拉手位置特征轮廓线b向内10mm的封闭区域内b2(如图12中b2所指的剖面线区域),该区域模具间隙放大,该区域凹模与凸模的间隙z为料厚t 2mm,即以凸模为基准,凹模向上空开2mm。凹模与凸模的间隙比正常间隙大2mm,以减少钳工研配工作量。

21.③

在标牌位置,从特征轮廓线c向外延伸20mm区域c1(如图12中c1所指的剖面线区域),该区域模具间隙缩小,凹模与凸模的间隙z为料厚t

‑

0.05mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.05mm。该处研合对面品影响很大,减少凸凹模间隙,材料在重要面上得到充分拉深,保证外观面的质量,另外,重点位置过压可以提高钳工的研合效率,因该处的研合要求较严格。

22.④

在左侧的翻边处,从特征线d2到其右侧20mm的d2区域(如图12中d2所指的剖面线区域),该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.05mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.05mm,起到保护棱线d2、减少钳工研配的作用。在右

侧的翻边处,从特征线d1到其左侧20mm的d1区域(如图12中d1所指的剖面线区域),该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.05mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.05mm。使得相邻的d1区域、c1区域直接连成一片。

23.⑤

对材料变薄率较低的商标及拉手位置上下侧外表面的e、f区域(如图13中e、f所指的剖面线区域)采用过压措施,该区域模具间隙缩小,该区域凹模与凸模的间隙z为料厚t

‑

0.05mm,即以凸模为基准,凹模与凸模之间的间隙比料厚t少0.05mm。以增加表面的刚度。

24.在步骤(一)中对拉延模间隙变化处理的步骤中,如果顶杆孔中心到分模线的距离较远时,通常在顶杆孔中心到分模线的距离大于100mm时,还需对分模线到拉延槛之间的g区域采用过压措施,过压是指模具型面局部区域中,凸模和凹模或压边圈之间的间隙小于料厚,让材料充分变薄,以提高制件的刚性、抗凹性,并提高模具型面的研合效率。如图14所示分模线是拉延模凸模与压边圈的分界线。顶杆孔布置在压边圈下部,工作时冲压机气垫顶杆顶起压边圈,起到压料作用。拉延模设计中,顶杆孔应尽量靠近分模线。采用过压措施即模具间隙缩小,该区域凹模与压边圈的间隙z为料厚t

‑

0.08mm,即以凹模为基准,凹模与压边圈之间的间隙比料厚t少0.08mm。凹模与压边圈之间间隙参看拉延模具的位置关系参见图10,以在工作时充分压紧压边圈管理面g区域(如图14中g所指的剖面线区域)。

25.(二)对冲孔模间隙变化处理:汽车尾门外板后工序包括正冲孔工序和侧冲孔工序,在正冲孔工序和侧冲孔工序中分别在压料板型面上进行过压处理。压料板的作用:冲孔时压紧冲件、冲孔完成后把冲件从冲孔凸模上卸下来。如图15所示,在正冲孔工序中正冲孔压料板上过压区域是由孔周缘向外延伸30mm的区域,在该区域冲孔凹模与压料板的间隙z1为料厚t

‑

0.15mm,即以冲孔凹模为基准,凹模与压料板之间的间隙比料厚t少0.15mm。方便钳工做好重点区域的研磨,确保冲孔模工作时压紧冲件、顺利卸料,保证冲件品质。如图16所示,在侧冲孔工序中侧冲孔压料板上过压区域是由孔周缘向外延伸30mm的区域,在该区域冲孔凹模与压料板的间隙z2为料厚t

‑

0.3mm,即以冲孔凹模为基准,凹模与压料板之间的间隙比料厚t少0.3mm,侧冲孔的压料板比正冲孔留了更多的研磨量。

26.(三)对翻边模间隙变化处理:汽车尾门外板后工序包括正翻边工序和侧翻边工序,在正翻边工序和侧翻边工序中分别在压料板上设置过压。压料板的作用:翻边时压紧冲件、翻边完成后把冲件从翻边凹模上顶出来。如图17所示,在正翻边工序中正翻边结构上的压料板上过压区域分两段,第一段正翻边过压区s1长15mm,第二段正翻边过压区s2长35mm,第一段正翻边过压区s1与翻边凸模的间隙z3为t

‑

0.3mm,即以翻边凸模为基准,翻边凸模与压料板之间的间隙比为料厚少0.3mm;第二段正翻边过压区s2与翻边凸模的间隙z4为t

‑

0.2mm,即以翻边凸模为基准,翻边凸模与压料板之间的间隙比料厚少0.2mm,且第一段正翻边过压区s1与第二段正翻边过压区s2直接连接,第一段正翻边过压区s1位于第二段正翻边过压区s2的外侧。如图18所示,在侧翻边工序中侧翻边结构上的压料板上过压区域分两段,第一段侧翻边过压区t1长15mm,第二段侧翻边过压区t2长35mm,第一段侧翻边过压区t1与翻边凸模的间隙z3为t

‑

0.3mm,即以翻边凸模为基准,翻边凸模与压料板之间的间隙比料厚少0.3mm;第二段侧翻边过压区t2与翻边凸模的间隙z4为t

‑

0.2mm,即以翻边凸模为基准,翻边凸模与压料板之间的间隙比料厚少0.2mm,第一段侧翻边过压区t1与第二段侧翻边过压区t2直接连接,第一段侧翻边过压区t1位于第二段侧翻边过压区t2的外侧。

27.在冲压车间,共分四个工序,四台冲压设备,使用平板毛坯,依次在第一、二、三、四

副模具上冲压,拉延模、冲孔模、翻边模型面已进行间隙调整,保证重点表面,提高钳工研合效率,能得到合格的尾门外板产品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。