1.本发明属于熔模铸造技术领域,特别是涉及一种分体组合式大型薄壁承力机匣蜡模。

背景技术:

2.为了提升航空发动机的可靠性,作为重要部件的大型薄壁承力机匣的制造质量也亟需提高。目前,大型薄壁承力机匣多采用锻件与铸件分体制造,或采用铸件与铸件分体制造,然后通过焊接方式拼接为整体,这种制造方式存在诸多焊接应力,且零件易变形,铸件使用寿命短,需要耗费大量的人力、物力和财力。

3.如果能够使用大型薄壁承力机匣整体蜡模来铸造大型薄壁承力机匣零件,将成为该类铸件精铸工艺上的重大变革。但是,大型薄壁承力机匣的整体蜡模结构复杂且尺寸较大,而且模具制造费用也十分昂贵,同时为了满足航空发动机减重要求,承力机匣的壁厚也越来越薄,采用传统方式制造整体蜡模时,整体蜡模起模时极易开裂,而且整体蜡模的收缩率也不能调整,因此严重制约了通过整体蜡模来铸造大型薄壁承力机匣零件的应用前景。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种分体组合式大型薄壁承力机匣蜡模,突破了现有的整体蜡模制造方式,大幅度降低了整体蜡模的制造难度和制造成本,整体蜡模的收缩率也能够调整,通过本发明中的整体蜡模铸造的大型薄壁承力机匣零件具有更高的产品合格率,有效促进了通过整体蜡模来铸造大型薄壁承力机匣零件的应用前景。

5.为了实现上述目的,本发明采用如下技术方案:一种分体组合式大型薄壁承力机匣蜡模,沿圆周方向分割成若干局部蜡模单元体,所述局部蜡模单元体结构尺寸完全相同,相邻局部蜡模单元体之间留有拼接缝隙,分为内环侧拼接缝隙和外环侧拼接缝隙;所述内环侧拼接缝隙由内环上侧充填蜡片和内环下侧充填蜡片进行填充粘接;所述外环侧拼接缝隙由外环上侧充填蜡片和外环下侧充填蜡片进行填充粘接。

6.所述局部蜡模单元体的均分数量为6~10块。

7.所述内环侧拼接缝隙和外环侧拼接缝隙的间隙尺寸为2~3mm。

8.本发明的有益效果:

9.本发明的分体组合式大型薄壁承力机匣蜡模,突破了现有的整体蜡模制造方式,大幅度降低了整体蜡模的制造难度和制造成本,整体蜡模的收缩率也能够调整,通过本发明中的整体蜡模铸造的大型薄壁承力机匣零件具有更高的产品合格率,有效促进了通过整体蜡模来铸造大型薄壁承力机匣零件的应用前景。

附图说明

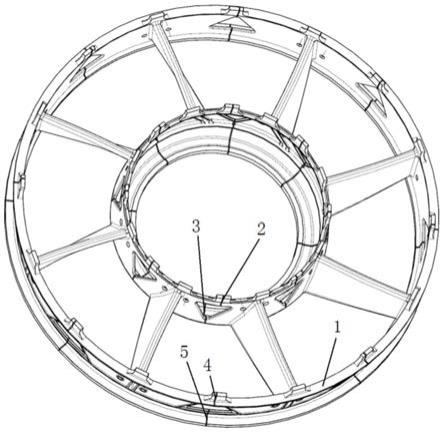

10.图1为本发明的一种分体组合式大型薄壁承力机匣蜡模的结构示意图;

11.图2为本发明的局部蜡模单元体的结构示意图;

12.图3为本发明的分体组合式大型薄壁承力机匣蜡模在工装平台上拼装后的示意图;

13.图4为两块局部蜡模单元体拼装后的示意图;

14.图5为内环侧拼接缝隙所在处的蜡模局部视图;

15.图6为外环侧拼接缝隙所在处的蜡模局部视图;

16.图7为内环上侧充填蜡片的结构示意图;

17.图8为内环下侧充填蜡片的结构示意图;

18.图9为外环上侧充填蜡片的结构示意图;

19.图10为外环下侧充填蜡片的结构示意图;

20.图中,1—局部蜡模单元体,2—内环上侧充填蜡片,3—内环下侧充填蜡片,4—外环上侧充填蜡片,5—外环下侧充填蜡片,6—工装平台,m—内环侧拼接缝隙,n—外环侧拼接缝隙。

具体实施方式

21.下面结合附图和具体实施例对本发明做进一步的详细说明。

22.如图1~10所示,一种分体组合式大型薄壁承力机匣蜡模,沿圆周方向分割成若干局部蜡模单元体1,所述局部蜡模单元体1结构尺寸完全相同,相邻局部蜡模单元体1之间留有拼接缝隙,分为内环侧拼接缝隙m和外环侧拼接缝隙n;所述内环侧拼接缝隙m由内环上侧充填蜡片2和内环下侧充填蜡片3进行填充粘接;所述外环侧拼接缝隙n由外环上侧充填蜡片4和外环下侧充填蜡片5进行填充粘接。

23.所述局部蜡模单元体1的均分数量为6~10块。

24.所述内环侧拼接缝隙m和外环侧拼接缝隙n的间隙尺寸为2~3mm。

25.以某大型薄壁承力机匣蜡模为例,局部蜡模单元体1的均分数量为八块,每一块局部蜡模单元体1占整体蜡模的1/8。

26.由于整体蜡模采用分体组合式结构,因此只需单独设计制造用于制备局部蜡模单元体1的蜡模模具即可,因此大幅度降低了模具制造难度和成本。

27.当八块局部蜡模单元体1全部制备完成后,还需单独制备用于填充粘接内环侧拼接缝隙m的内环上侧充填蜡片2和内环下侧充填蜡片3,以及用于填充粘接外环侧拼接缝隙n的外环上侧充填蜡片4和外环下侧充填蜡片5,所有类型的充填蜡片的数量均为八片,即数量和局部蜡模单元体1的相等。

28.本实施例中,内环上侧充填蜡片2、内环下侧充填蜡片3、外环上侧充填蜡片4和外环下侧充填蜡片5的厚度均为2.6mm。

29.当八块局部蜡模单元体1和全部的充填蜡片均制备好后,首先将八块局部蜡模单元体1放置到工装平台6上进行拼装,同时调整好内环侧拼接缝隙m和外环侧拼接缝隙n的间隙至2.6mm,最后利用制备好的充填蜡片将八块局部蜡模单元体1牢固的粘接在一起,最终形成大型薄壁承力机匣整体蜡模。

30.通过制造好的大型薄壁承力机匣整体蜡模,即可进行大型薄壁承力机匣零件的铸造,可有效减小铸件变形,大幅度提高了产品合格率。

31.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等

效实施或变更,均包含于本案的专利范围中。

技术特征:

1.一种分体组合式大型薄壁承力机匣蜡模,其特征在于:沿圆周方向分割成若干局部蜡模单元体,所述局部蜡模单元体结构尺寸完全相同,相邻局部蜡模单元体之间留有拼接缝隙,分为内环侧拼接缝隙和外环侧拼接缝隙;所述内环侧拼接缝隙由内环上侧充填蜡片和内环下侧充填蜡片进行填充粘接;所述外环侧拼接缝隙由外环上侧充填蜡片和外环下侧充填蜡片进行填充粘接。2.根据权利要求1所述的一种分体组合式大型薄壁承力机匣蜡模,其特征在于:所述局部蜡模单元体的均分数量为6~10块。3.根据权利要求1所述的一种分体组合式大型薄壁承力机匣蜡模,其特征在于:所述内环侧拼接缝隙和外环侧拼接缝隙的间隙尺寸为2~3mm。

技术总结

一种分体组合式大型薄壁承力机匣蜡模,沿圆周方向分割成若干局部蜡模单元体,局部蜡模单元体结构尺寸完全相同,相邻局部蜡模单元体之间留有拼接缝隙,分为内环侧拼接缝隙和外环侧拼接缝隙;内环侧拼接缝隙由内环上侧充填蜡片和内环下侧充填蜡片进行填充粘接;外环侧拼接缝隙由外环上侧充填蜡片和外环下侧充填蜡片进行填充粘接;局部蜡模单元体均分数量为6~10块;内环侧拼接缝隙和外环侧拼接缝隙的尺寸为2~3mm。本发明突破了现有整体蜡模制造方式,降低了整体蜡模制造难度和成本,整体蜡模收缩率也能够调整,通过本发明中的整体蜡模铸造的大型薄壁承力机匣零件具有更高的产品合格率,促进了通过整体蜡模来铸造大型薄壁承力机匣零件的应用前景。机匣零件的应用前景。机匣零件的应用前景。

技术研发人员:孙长波 孙宝才 杨威 张鸿 王健楠

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:2021.08.23

技术公布日:2021/11/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。