1.本实用新型涉及钢带打捆技术领域,尤其涉及一种带有打捆头的钢带打捆机及钢带咬带装置。

背景技术:

2.钢铁企业生产的卷状带钢在出厂时都要进行打捆包装,以防止钢卷松卷。打捆机是冷轧钢带打捆的关键设备,主要作用是对下线钢卷进行打捆,防止钢带在吊装、运输过程中散落。目前国内钢铁行业打捆的大多是传动的钢带包扣咬合方式对钢管捆、钢卷捆进行打捆,尚未出现钢带焊接式打捆方式。

3.钢铁公司精整线或对表面质量有严格要求的成品,采用咬合打包扣,打包钢带收紧后,由于钢扣错牙结构、表面凹凸不平、切口锋利,对精密的产品存在划痕,压痕等不同程度的损伤,从而影响了产品质量。为避免上述情况,有采用传动咬合打包扣加保护垫的办法进行改良。但是保护垫的使用涉及设备功能的增加,产品成本的增加,生产节拍的延时等一系列影响。

技术实现要素:

4.本实用新型提供了一种带有打捆头的钢带打捆机及钢带咬带装置,解决了现有技术中传统钢扣对钢卷产品存在不同程度的损伤,对钢带产品的质量和工作效率造成影响的技术问题,达到了装置简单,便于操作,提高工作效率,避免焊接钢扣对被打捆的产品造成划伤压痕等损伤的技术效果。

5.第一方面,本实用新型提供了一种带有打捆头的钢带咬带装置,包括:钢带抓带机构,所述钢带抓带机构设置在所述打捆头上的第一位置,且所述钢带抓带机构用于钢带头部抓带;钢带切带机构,所述钢带切带机构设置在所述打捆头上的第二位置,且所述钢带切带机构用于钢带尾部切带;动力机构,所述动力机构分别与所述钢带抓带机构、所述钢带切带机构连接,通过所述动力机构提供动力,所述动力机构运动的前半程驱动所述钢带抓带机构实现钢带头部的抓带动作,所述动力机构运动的后半程驱动所述钢带切带机构在抓带的同时实现钢带尾部的切带动作。

6.优选的,所述动力机构采用动力连杆机构。

7.优选的,所述动力连杆机构包括第一连杆和第二连杆,其中,所述第一连杆与所述钢带抓带机构连接,所述第二连杆与所述钢带切带机构连接。

8.优选的,所述动力连杆机构通过气缸进行控制。

9.优选的,所述第一位置不同于所述第二位置。

10.第二方面,本技术实施例还提供了一种钢带打捆机,包括焊接机构、打捆头和前述任何一种形式的钢带咬带装置。

11.本实用新型实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:

12.本实用新型实施例提供的一种带有打捆头的钢带打捆机及钢带咬带装置其中,所述钢带咬带装置包括:钢带抓带机构、钢带切带机构和动力机构,钢带抓带机构设置在打捆头上的第一位置,钢带切带机构设置在打捆头上的第二位置,并且钢带抓带机构用于钢带头部抓带、钢带切带机构用于钢带尾部切带,动力机构分别与钢带抓带机构、钢带切带机构连接,通过动力机构能够与钢带抓带机构、钢带切带机构相互配合,在焊接扣打捆作业时,钢带的头部咬带、钢带尾部的切带功能分别由钢带抓带机构、钢带切带机构实现,即动力机构为钢带焊接打捆按工步向钢带抓带机构、钢带切带机构提供了统一的动力装置,在一个工作行程中完成焊接钢扣所需的各工序工艺所要求的各项工作内容,从而解决了现有技术中传统钢扣对钢卷产品存在不同程度的损伤,对钢带产品的质量和工作效率造成影响的技术问题,达到了装置简单,便于操作,提高工作效率,避免焊接钢扣对被打捆的产品造成划伤压痕等损伤的技术效果。

13.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征和优点能够更明显易懂,以下特举本实用新型的具体实施方式。

附图说明

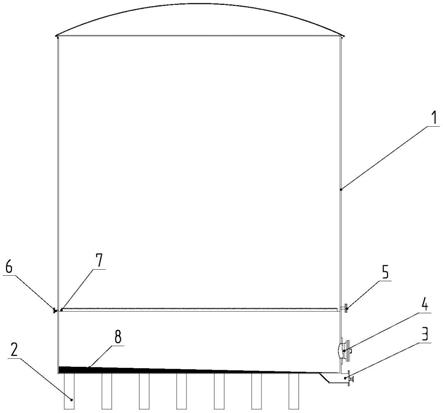

14.图1为本实用新型实施例中一种钢带咬带装置的结构示意图;

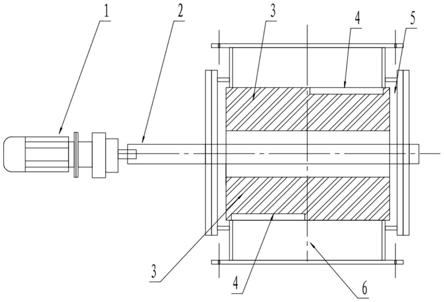

15.图2为本实用新型实施例中一种钢带咬带装置的另一结构示意图;

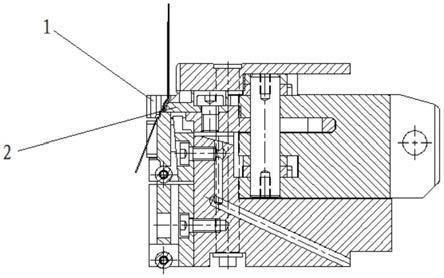

16.图3为本实用新型实施例中咬带部分的局部结构示意图;

17.图4为本实用新型实施例中一种钢带打捆方法的流程示意图。

18.附图标记说明:钢带抓带机构1、钢带切带机构2、动力机构3。

具体实施方式

19.本实用新型实施例提供了一种钢带打捆机、其钢带咬带装置和打捆方法,用以解决现有技术中传统钢扣对钢卷产品存在不同程度的损伤,对钢带产品的质量和工作效率造成影响的技术问题。

20.本实用新型实施例中的技术方案,总体思路如下:

21.本实用新型实施例提供的一种带有打捆头的钢带打捆机及钢带咬带装置,所述钢带咬带装置包括:钢带抓带机构,所述钢带抓带机构设置在所述打捆头上的第一位置,且所述钢带抓带机构用于钢带头部抓带;钢带切带机构,所述钢带切带机构设置在所述打捆头上的第二位置,且所述钢带切带机构用于钢带尾部切带;动力机构,所述动力机构分别与所述钢带抓带机构、所述钢带切带机构连接,通过所述动力机构提供动力,从而达到了装置简单,便于操作,提高工作效率,避免焊接钢扣对被打捆的产品造成划伤压痕等损伤的技术效果。

22.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例一

24.图1为本实用新型实施例中一种钢带咬带装置的结构示意图,用于一钢带打捆机,所述钢带打捆机具有一打捆头,如图1、图2所示:

25.所述钢带咬带装置包括:钢带抓带机构1,所述钢带抓带机构1设置在所述打捆头上的第一位置,且所述钢带抓带机构1用于钢带头部抓带。

26.具体而言,本实施例中的钢带咬带装置为焊接式打捆头的一种专用配套件,因此,该钢带咬带装置可在传统打捆头平台上使用。并且该钢带咬带装置主要用于钢带打捆机中,以实现钢带的打捆工序。一般的,钢带打捆机安装有一打捆头,其中,打捆头即为打捆机的机头整体组件,通过打捆头实现送带、收带、切带、打捆等目的。进一步的,钢带抓带机构1即为该钢带咬带装置中用于对钢带头部进行抓带和咬带的部件,即通过钢带抓带机构1为钢带打捆实现了抓带功能,在实际工作中,钢带抓带机构1具体安装于打捆头上的第一位置。

27.所述钢带咬带装置还包括:钢带切带机构2,所述钢带切带机构2设置在所述打捆头上的第二位置,且所述钢带切带机构2用于钢带尾部切带。

28.进一步的,所述第一位置不同于所述第二位置。

29.具体而言,钢带切带机构2即为该钢带咬带装置中用于对钢带尾部进行切带的部件,即通过钢带切带机构2为钢带打捆实现了切带功能,在实际工作中,钢带切带机构2具体安装于打捆头上的第二位置,由于钢带切带机构2和钢带抓带机构1的工作目的不同,因此,这两个机构分别安装于打捆头上的不同位置,也就是说,安装钢带抓带机构1的第一位置与安装钢带切带机构2的第二位置不相同。

30.所述钢带咬带装置还包括:动力机构3,所述动力机构3分别与所述钢带抓带机构1、所述钢带切带机构2连接,通过所述动力机构3提供动力。所述钢带抓带(抓带头)机构与钢带切带(切带尾)机构共用同一个动力机构,动力机构运动的前半程,可实现钢带抓带头功能(如图3中所示12部);动力机构运动的后半程可实现在抓带的同时,实现切带尾功能(如图3中所示13部)。

31.进一步的,所述动力机构3采用动力连杆机构。

32.进一步的,所述动力连杆机构包括第一连杆和第二连杆,其中,所述第一连杆与所述钢带抓带机构1连接,所述第二连杆与所述钢带切带机构2连接。

33.进一步的,所述动力连杆机构通过气缸进行控制。

34.具体而言,动力机构3为该钢带咬带装置中用于提供动力的部件,因此,动力机构3分别与钢带抓带机构1、钢带切带机构2连接。通过气缸控制动力机构3的动作。本实施例中以该动力机构3为动力连杆机构作为优选,并且,该动力连杆机构包括第一连杆和第二连杆,其中,第一连杆对应与钢带抓带机构1连接,第二连杆对应与钢带切带机构2连接,这样使得两机构能够采用同一个动力连杆机构提供动力。通过动力机构3为钢带焊接打捆按工步向钢带抓带机构1、钢带切带机构2提供了统一的动力装置,在一个工作行程中完成焊接钢扣所需的各工序工艺所要求的各项工作内容。

35.进一步的,本实施例中的动力机构3即动力连杆机构通过气缸进行动作控制,进而使得动力机构3能够与钢带抓带机构1、钢带切带机构2相互配合,在焊接扣打捆作业时,钢带的头部咬带、钢带尾部的切带功能分别由钢带抓带机构1、钢带切带机构2实现。这样,通

过使用焊接扣,可以解决钢扣对钢卷等产品的损伤问题,同时节省了钢扣的成本。

36.实施例二

37.本实用新型实施例还提供了一种钢带打捆机,包括焊接机构、打捆头和前述的钢带咬带装置。

38.进一步的,前述的钢带咬带装置是焊接式钢带打捆的配套机构,可以与传统打捆头上机箱匹配,并且本实施例中以该钢带咬带装置的外形设计与传统式打捆头的咬带单元外形一致作为优选,在实际使用时,还可根据需要进行设计,本实施例中不做具体限制。该钢带咬带装置能在传统打捆头上配套使用,使传统打捆头实现一机多用。作为一种全新的打捆工艺技术,可替代传统钢带包扣咬合打捆方式,能够达到为用户提供多种选择,为企业创造新的打捆产品设备的目的。

39.进一步的,前述实施例一中的一种钢带咬带装置的各种变化方式和具体实例同样适用于本实施例的一种钢带打捆机,通过前述对一种钢带咬带装置的详细描述,本领域技术人员可以清楚的知道本实施例中一种钢带打捆机的实施方法,所以为了说明书的简洁,在此不再详述。

40.实施例三

41.本实用新型实施例还提供了一种钢带打捆方法,如图4所示,所述方法包括:

42.步骤1:利用动力机构控制钢带抓带机构1、钢带切带机构2均处于打开状态。

43.具体而言,由于前述的钢带咬带装置为安装在钢带焊接打捆头的一个主要机构,是焊接式打捆头的一个部件,需在其他机构的配合下工作。其主要原理如下:首先,在工作开始前,动力机构3处于复位状态,即咬带单元滑块处于后退状态。钢带抓带机构1、钢带切带机构2在动力机构3的控制作用下均处于打开状态。

44.步骤2:当钢带完成打捆穿带之后,所述动力机构3在气缸的作用下,朝向预设方向移动第一预设距离,以使所述钢带抓带机构1完成所述钢带的抓带操作,其中,所述钢带位于焊接机构中。

45.进一步的,所述气缸为二合一气缸。

46.具体而言,当钢带完成打捆作业穿带工序后,接着,动力机构3将开始进行启动动作,同时动力机构3将会在气缸的作用下,向前行进一段距离,进而由钢带抓带机构1完成咬带和抓带动作。此时双层钢带位于焊接机构中。本实施例中以气缸为二合一气缸作为优选,其中,二合一气缸也即双行程气缸或二级气缸,分为前后两个具有不同行程气缸并固结在一起,两个气缸具有各自独立的进出气口,并且两个气缸可以具有不同的缸径,以满足不同输出力的要求,但两者的行程关系需满足一定的条件。

47.步骤3:当所述钢带抓带机构1完成所述钢带的抓带操作后,所述焊接机构启动,并对所述钢带的重叠部分(如图3中所示11部分)制备焊接钢扣。

48.步骤4:所述动力机构3在所述气缸的作用下,朝向所述预设方向移动第二预设距离,并控制所述钢带切带机构的移动刀片移动,直至切断所述钢带。

49.具体而言,当钢带抓带机构1完成上述步骤2中的抓带工序后,接着,在程序的控制下,捆带收紧,此时,将会由打捆机中的焊接机构对钢带的重叠结合部开始制作焊接钢扣;进一步的,当焊接钢扣制备完成之后,动力机构3将会在二合一气缸的作用下继续向前行进一段距离,同时还将会由动力机构控制钢带切带机构2的移动刀片向前运动,直至切断钢

带。

50.步骤5:当上述步骤4完成后,所述气缸继续复位,则所述钢带抓带机构1、钢带切带机构2均复位到打开状态。

51.步骤6:重复上述步骤1~5,开始进行下一个循环。

52.具体而言,当完成打捆锁扣工作后,此时的二合一气缸将会继续复位,与此同时,钢带抓带机构1、钢带切带机构2均复位到打开状态,机构进入下一个循环。

53.因此,通过本实施例中的方法,能够达到焊接钢扣不会对被打捆的产品造成划伤压痕等损伤的技术效果。作为一种全新的打捆工艺技术,可替代传统钢带包扣咬合打捆方式,能够达到为用户提供多种选择,为企业创造新的打捆产品设备的目的。

54.本实用新型实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:

55.本实用新型实施例提供的一种钢带打捆机、其钢带咬带装置和打捆方法,其中,所述钢带咬带装置包括:钢带抓带机构、钢带切带机构和动力机构,钢带抓带机构设置在打捆头上的第一位置,钢带切带机构设置在打捆头上的第二位置,并且钢带抓带机构用于钢带头部抓带、钢带切带机构用于钢带尾部切带,动力机构分别与钢带抓带机构、钢带切带机构连接,通过动力机构能够与钢带抓带机构、钢带切带机构相互配合,在焊接扣打捆作业时,钢带的头部咬带、钢带尾部的切带功能分别由钢带抓带机构、钢带切带机构实现,即动力机构为钢带焊接打捆按工步向钢带抓带机构、钢带切带机构提供了统一的动力装置,在一个工作行程中完成焊接钢扣所需的各工序工艺所要求的各项工作内容,从而解决了现有技术中传统钢扣对钢卷产品存在不同程度的损伤,对钢带产品的质量和工作效率造成影响的技术问题,达到了装置简单,便于操作,提高工作效率,避免焊接钢扣对被打捆的产品造成划伤压痕等损伤的技术效果。

56.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

57.显然,本领域的技术人员可以对本实用新型实施例进行各种改动和变型而不脱离本实用新型实施例的精神和范围。这样,倘若本实用新型实施例的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。