1.本实用新型涉及一种喷液瓶或罐,尤其是指用在喷液瓶或罐上的乳液泵。

背景技术:

2.目前市场上的乳液泵主要有弹簧内置型和外置型两种,它们的结构比较复杂,生产成本较高;而且弹簧的回收利用比较困难,不利于节能环保;另外,弹簧内置型乳液泵的弹簧由于放置于泵室内,这样在正常使用时弹簧会直接与内容物接触,这就要对弹簧的防腐性要求很高,同时也增加了污染内容物(即乳液)的潜在风险;而外置型乳液泵的弹簧放置在泵室外,它的生产成本往往比内置型的高,这在一定程度上限制了此类泵的广泛使用。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种结构更合理、生产成本更低,也更利于回收的无需弹簧的乳液泵。

4.为了解决上述存在的技术问题,本实用新型采用下述技术方案:

5.一种无需弹簧的乳液泵,包括锁瓶盖,主体,气囊,以及上、下单向阀,其中:

6.在所述主体的侧壁上设有连通孔;

7.所述气囊的开口端朝向并安装固定到该主体上后通过该连通孔与该主体内的出液通道连通;

8.所述的上、下单向阀设在该主体内且分别位于该连通孔的上、下方;所述的上、下单向阀只能往主体的出液孔方向打开,且在按压、松开气囊时,该上、下单向阀交错地打开、关闭。

9.在对上述无需弹簧的乳液泵的改进方案中,所述的上、下单向阀呈伞状,其外径比它们所在位置处的出液通道孔径大。

10.在对上述无需弹簧的乳液泵的改进方案中,在所述主体内设有供该上、下单向阀套入安装的阀柱;在所述锁瓶盖的端口内设有单向阀定位台和多个瓶口乳液孔。

11.在对上述无需弹簧的乳液泵的改进方案中,在所述气囊的开口端设有凸缘;在所述主体上设有供该凸缘装入其中的环形槽;所述气囊装入到该主体的环形槽中后由固定圈密封压紧。

12.在对上述无需弹簧的乳液泵的改进方案中,在所述固定圈的外壁和环形槽的内壁上设有相套在一起的防脱凸边和凸边落入槽。

13.在对上述无需弹簧的乳液泵的改进方案中,在所述主体上设有防过度按压气囊而导致气囊无法复位的气囊顶柱。

14.在对上述无需弹簧的乳液泵的改进方案中,所述气囊顶柱的上端部为球形头。

15.与现有技术相比,本实用新型的有益效果: 由于是通过按压、松开气囊来使上、下单向阀交错打开、关闭后将乳液从气囊喷出和将乳液吸入到气囊中,以此实现乳液的泵出使用,这样整个乳液泵所需要的零部件少,也省去了弹簧等金属零件,因此本实用新型的结

构更合理、生产成本更低,也更利于回收。

16.下面结合附图与具体实施方式对本实用新型作进一步的详细描述:

17.【附图说明】

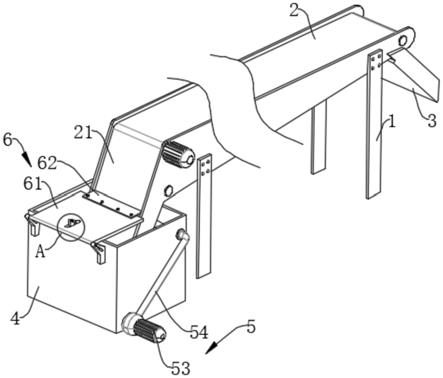

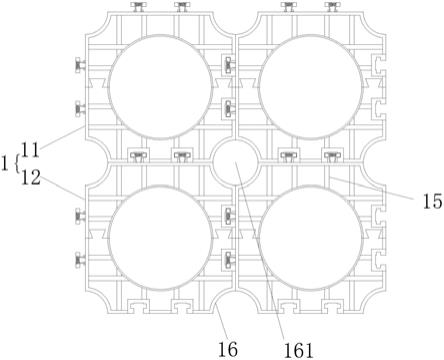

18.图1是本实用新型实施例的立体示意图一;

19.图2是本实用新型实施例的立体示意图二;

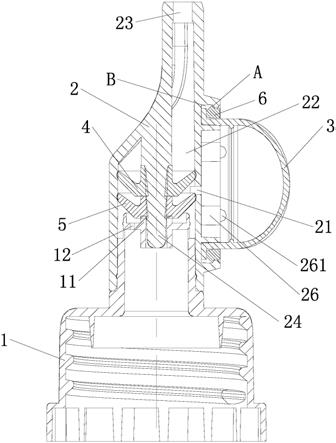

20.图3是本实用新型实施例的结构示意图;

21.图4 是本实用新型实施例的组装示意图一;

22.图5 是本实用新型实施例的组装示意图二。

23.【具体实施方式】

24.本实用新型为一种无需弹簧的乳液泵,如图1至5所示,包括锁瓶盖1,主体2,气囊3,以及上、下单向阀4、5,其中:

25.在所述主体2的侧壁上设有连通孔21;

26.所述气囊3的开口端朝向并安装固定到该主体2上后通过该连通孔21与该主体2内的出液通道22连通;

27.所述的上、下单向阀4、5设在该主体2内且分别位于该连通孔21的上、下方,来将连通孔21所对应的那一段出液通道22围成单向通、闭的通道;所述的上、下单向阀4、5只能往主体2的出液孔23方向打开,且在按压、松开气囊3时,该上、下单向阀4、5交错地打开、关闭,也就是说:当按压该气囊3时,所述的上单向阀4打开、下单向阀5关闭,而当松开该气囊3时,所述的上单向阀4关闭、下单向阀5打开。

28.本实用新型在使用时,通过锁瓶盖1拧紧固定到乳液瓶或罐的瓶或罐口上,接下来要喷出乳液时,由于刚开始气囊内藏有空气,所以在首次喷液时,要先排出气囊3中的空气,于是按压气囊3,囊内的空气受压后从连通孔21进入到主体2位于上、下单向阀4、5之间的那一段出液通道22内,进而打开上单向阀4和关闭下单向阀5,于是囊中的空气推开上单向阀4后从出液通道22的出液孔23中排出;松开气囊3,在囊中形成负压,此时上单向阀4关闭,下单向阀5打开,于是乳液瓶或罐中的乳液(刚开始时,会与瓶中的少量空气一起)从连通孔21进入到气囊3中;当按压、松开气囊一两次后,就可以将囊中的空气排走和将乳液瓶或罐中的乳液吸入气囊内;接下来,当再次按压气囊时,就可以将囊中的乳液喷出来使用了。

29.从上可以看出,本实用新型是通过按压、松开气囊3来使上、下单向阀4、5交错打开、关闭后将乳液从气囊3喷出和将乳液吸入到气囊中,以此实现乳液的泵出使用,这样整个乳液泵所需要的零部件少,也省去了弹簧等金属零件,因此本实用新型的结构更合理、生产成本更低,也更利于回收。

30.在本实施例中,如图4、5所示,所述的上、下单向阀4、5呈伞状,其外径比它们所在位置处的出液通道22孔径大,以确保它们只能朝出液孔23方向打开和保证对它们之间的那一段出液通道的单向密封。单向阀的安装定位可以有各种方式,比较常见的方式是用网孔状的托板将单向阀托住来实现阀的单向打开,不过这种结构比较复杂,为此,本实施例作为较佳的实施方案,如图3至5所示,在所述主体2内设有供该上、下单向阀4、5套入安装的阀柱24;在所述锁瓶盖1的端口内设有单向阀定位台11和多个瓶口乳液孔12,在安装时,将上、下单向阀4、5依次套在主体2内的阀柱24上后,再将锁瓶盖1和主体2连接在一起时,下单向阀5刚好由单向阀定位台11托住,这样可以使上、下单向阀4、5的安装定位更简单。

31.在本实施例中,如图3至5所示,所述气囊3呈u型,当然它也可以是半球型等。在所述气囊3的开口端设有凸缘31;在所述主体2上设有供该凸缘31装入其中的环形槽25;所述气囊3装入到该主体2的环形槽25中后由固定圈6密封压紧;所述固定圈6紧配合地压入到该主体2的环形槽25中。优选地,在所述固定圈6的外壁和环形槽25的内壁上设有相套在一起的防脱凸边a和凸边落入槽b,在本实施例中,防脱凸边a和凸边落入槽b分别设在固定圈6的外壁和环形槽25的内壁上,当然,也可以反过来,分别设在环形槽25的内壁和固定圈6的外壁上。

32.在本实施例中,如图4、5所示,在所述主体2上设有防过度按压气囊而导致气囊无法复位的气囊顶柱26,在此,气囊顶柱26有四个。优选地,所述气囊顶柱26的上端部为球形头261,以避免存在刺破气囊的风险。

33.尽管参照上面实施例详细说明了本实用新型,但是通过本公开对于本领域技术人员显而易见的是,而在不脱离所述的权利要求限定的本实用新型的原理及精神范围的情况下,可对本实用新型做出各种变化或修改。因此,本公开实施例的详细描述仅用来解释,而不是用来限制本实用新型,而是由权利要求的内容限定保护的范围。

技术特征:

1.一种无需弹簧的乳液泵,其特征在于,包括锁瓶盖,主体,气囊,以及上、下单向阀,其中:在所述主体的侧壁上设有连通孔;所述气囊的开口端朝向并安装固定到该主体上后通过该连通孔与该主体内的出液通道连通;所述的上、下单向阀设在该主体内且分别位于该连通孔的上、下方;所述的上、下单向阀只能往主体的出液孔方向打开,且在按压、松开气囊时,该上、下单向阀交错地打开、关闭。2.根据权利要求1所述的无需弹簧的乳液泵,其特征在于,所述的上、下单向阀呈伞状,其外径比它们所在位置处的出液通道孔径大。3.根据权利要求2所述的无需弹簧的乳液泵,其特征在于,在所述主体内设有供该上、下单向阀套入安装的阀柱;在所述锁瓶盖的端口内设有单向阀定位台和多个瓶口乳液孔。4.根据权利要求1所述的无需弹簧的乳液泵,其特征在于,在所述气囊的开口端设有凸缘;在所述主体上设有供该凸缘装入其中的环形槽;所述气囊装入到该主体的环形槽中后由固定圈密封压紧。5.根据权利要求4所述的无需弹簧的乳液泵,其特征在于,在所述固定圈的外壁和环形槽的内壁上设有相套在一起的防脱凸边和凸边落入槽。6.根据权利要求1至5任一项所述的无需弹簧的乳液泵,其特征在于,在所述主体上设有防过度按压气囊而导致气囊无法复位的气囊顶柱。7.根据权利要求6所述的无需弹簧的乳液泵,其特征在于,所述气囊顶柱的上端部为球形头。

技术总结

一种无需弹簧的乳液泵,包括锁瓶盖,主体,气囊,以及上、下单向阀;在所述主体的侧壁上设有连通孔;所述气囊的开口端朝向并安装固定到该主体上后通过该连通孔与该主体内的出液通道连通;所述的上、下单向阀设在该主体内且分别位于该连通孔的上、下方;所述的上、下单向阀只能往主体的出液孔方向打开,且在按压、松开气囊时,该上、下单向阀交错地打开、关闭。由于是通过按压、松开气囊来使上、下单向阀交错打开、关闭后将乳液从气囊喷出和将乳液吸入到气囊中,以此实现乳液的泵出使用,这样整个乳液泵所需要的零部件少,也省去了弹簧等金属零件,因此本实用新型的结构更合理、生产成本更低,也更利于回收。也更利于回收。也更利于回收。

技术研发人员:练金华

受保护的技术使用者:练金华

技术研发日:2021.04.07

技术公布日:2021/11/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。