1.本实用新型涉及海上钻井技术领域,尤其是一种坐挂式海洋钻井导管柱。

背景技术:

2.在海洋钻探的海底表层作业中,通常需要首先下入数十米的钢管固定在海床浅部土体之中,该钢管也称为海上浅层钻井导管,其作为井口桩基,用于支撑坐装在井口上的内层套管和井口防喷器或采油树等重达数百吨的器材。对于浅水海域,业内将首先安装于海床以下浅部100m深度范围内的钢管柱称作隔水导管;对于深水海域,称之为表层导管。现有的海上浅层钻井导管的外径有36in、30in、24in或20in等多种规格,单根长度约12m,通过螺纹式或卡簧式接头连接成钻井导管柱,采用钻入法、喷射法或锤入法安装到海床泥面以下数十米深度处,作为隔开海水以及海底浅部泥土的管柱结构,支撑井口,建立井筒,在钻完井及生产过程中,钻井导管柱作为井身结构的一部分,成为“咽喉要道”。

3.然而,在安装海洋钻井导管柱的过程中,海底浅层泥土黏附在导管外壁上,在导管柱贯入过程中产生摩擦阻力,特别是硬的粉质粘土层和密实的砂土层,其单位表面摩擦力非常大,随着贯入深度的增加,导管外壁与泥土接触面积不断增加,造成摩擦力不断增加,给钻井导管柱贯入安装作业带来困难,安装时间长,作业效率低,甚至造成安装遇阻,作业失败。

4.另外,钻井导管安装到设计深度后,依靠管壁与土体接触产生的表面摩擦力承载井口竖向载荷,一旦该承载力不足,会导致井口下沉风险。

技术实现要素:

5.本实用新型的目的是提供一种坐挂式海洋钻井导管柱,以解决现有海洋钻井导管柱在贯入海底泥土过程中贯入阻力大、以及安装到位后承载力不足的问题。

6.为达到上述目的,本实用新型提出一种坐挂式海洋钻井导管柱,其包括导管串和扩孔端管,所述扩孔端管包括端管本体和固定于所述端管本体的外壁上的至少一组扩孔刀翼组件,每组所述扩孔刀翼组件包括至少一条扩孔刀翼,所述扩孔刀翼呈条状并沿所述端管本体的周向延伸,所述端管本体的上端与所述导管串的下端固定连接,所述端管本体的外径不小于所述导管串的最大外径。

7.如上所述的坐挂式海洋钻井导管柱,其中,所述扩孔刀翼是以螺旋状绕设于所述端管本体外壁上的螺旋刀翼。

8.如上所述的坐挂式海洋钻井导管柱,其中,所述端管本体的外壁上设有两组所述扩孔刀翼组件,两组所述扩孔刀翼组件的扩孔刀翼分别为第一螺旋刀翼和第二螺旋刀翼,所述第一螺旋刀翼的起点和所述第二螺旋刀翼的起点分别位于所述端管本体的相对两侧,所述第一螺旋刀翼和所述第二螺旋刀翼分别由各自的起点朝相同方向螺旋延伸。

9.如上所述的坐挂式海洋钻井导管柱,其中,每组所述扩孔刀翼组件包括两条平行且相邻设置的所述扩孔刀翼。

10.如上所述的坐挂式海洋钻井导管柱,其中,每条所述扩孔刀翼自所述端管本体的下端以螺旋状连续延伸至所述端管本体的上端。

11.如上所述的坐挂式海洋钻井导管柱,其中,所述端管本体的外径等于所述导管串的最大外径。

12.如上所述的坐挂式海洋钻井导管柱,其中,所述扩孔刀翼具有刀刃、与所述端管本体的外壁连接的连接侧面、以及连接所述刀刃和所述连接侧面的底面,所述底面为内凹的弧形面。

13.如上所述的坐挂式海洋钻井导管柱,其中,所述导管串包括由下至上依次连接的多根导管,至少一根所述导管为组合管,所述组合管包括外管和内管,所述内管的侧壁上设有水眼,所述内管沿轴向穿设于所述外管内并与所述外管滑动配合,所述内管通过相对于所述外管滑动伸出所述外管外或收回所述外管内。

14.如上所述的坐挂式海洋钻井导管柱,其中,所述导管串中最下方的导管为底部导管,所述底部导管为所述组合管,所述底部导管的外管的下端与所述端管本体的上端固定连接,所述底部导管的内管的上端与位于其上方的所述导管连接。

15.如上所述的坐挂式海洋钻井导管柱,其中,所述导管串中的部分导管为所述组合管,所述导管串中的其余导管为钢管。本实用新型的坐挂式海洋钻井导管柱的特点和优点是:

16.1.本实用新型通过设置扩孔端管,在导管柱贯入海底泥土的过程中,带扩孔刀翼的扩孔端管首先贯入泥土并在泥土中形成贯入孔,经扩孔刀翼刮削形成的贯入孔的孔径比导管串的最大外径稍大,贯入孔的泥土孔壁的密实度较小,使后续导管串进入贯入孔时受到的土层摩擦力大幅减小,从而减小海洋钻井导管柱的贯入阻力;另外,本实用新型的扩孔刀翼还能提高钻井导管柱贯入到位后静置状态下的承载力,形成可靠的建井基础,防止因承载力不足而导致井口下沉,保障后期井口安全;

17.2.本实用新型通过设置双螺旋刀翼,使钻井导管柱平稳坐挂于贯入孔的孔壁上,不会因倾斜状的螺旋刀翼而坐挂不稳,另外还能保证导管柱下入过程中的垂直度;

18.3.本实用新型通过设置由外管和内管滑动配合构成的组合管,当导管柱下入遇阻时,上提内管使内管伸出外管外,向内管泵入海水,海水从内管的水眼喷出形成水射流,冲击导管柱周围的土体,削弱土体对导管柱的摩擦力和吸附力,解决导管柱下入遇阻的问题,进一步降低导管柱贯入阻力,进一步提高导管柱安装成功率,有利于海洋钻井导管柱安装到设计深度。

附图说明

19.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

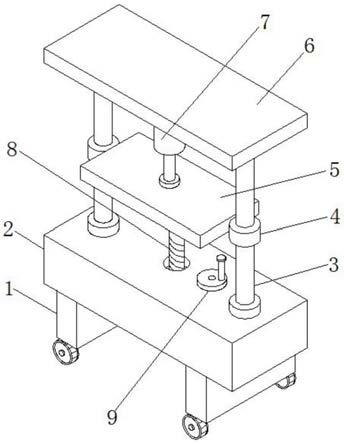

20.图1是本实用新型一实施例的坐挂式海洋钻井导管柱的分解示意图;

21.图2是图1中坐挂式海洋钻井导管柱的组装示意图;

22.图3是本实用新型另一实施例的坐挂式海洋钻井导管柱的示意图;

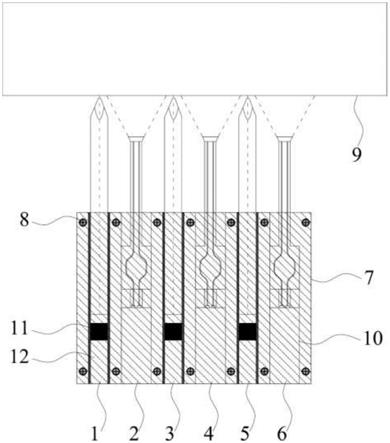

23.图4是本实用新型中组合管的示意图;

24.图5是本实用新型中扩孔刀翼的断面结构图。

25.主要元件标号说明:

26.1、组合管;11、外管;111、滑槽;112、密封槽;

27.12、内管;121、水眼;122、滑块;

28.2、扩孔端管;21、端管本体;22、扩孔刀翼组件;

29.221、第一螺旋刀翼;222、第二螺旋刀翼;223、刀刃;

30.224、连接侧面;225、底面;226、顶面;

31.3、管鞋;4、刺齿;41、齿尖。

具体实施方式

32.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。其中,形容词性或副词性修饰语“上”和“下”、“内”和“外”、“水平”和“竖直”的使用仅是为了便于多组术语之间的相对参考,且并非描述对经修饰术语的任何特定的方向限制。在本实用新型的描述中,除非另有说明,术语“连接”应做广义理解,例如,可以是固定连接,可以是可拆卸连接,可以是直接连接,可以是通过中间媒介间接连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

33.请参见图1,本实用新型提供一种坐挂式海洋钻井导管柱,其包括导管串和扩孔端管2,在图1的示例中,导管串包括组合管1,扩孔端管2包括端管本体21和固定于端管本体21的外壁上的至少一组扩孔刀翼组件22,每组扩孔刀翼组件22包括至少一条扩孔刀翼,在图1的示例中,扩孔端管2包括两组扩孔刀翼组件22,其中一组扩孔刀翼组件22包括两条第一螺旋刀翼221,另一组扩孔刀翼组件22包括两条第二螺旋刀翼222,扩孔刀翼起到刮刀作用,能在导管柱贯入泥土过程中刮削土层和扩孔,扩孔刀翼呈条状并沿端管本体21的周向延伸,端管本体21的上端与导管串的下端固定连接,端管本体21的外径不小于导管串的最大外径,在导管柱贯入海底泥土的过程中,带扩孔刀翼的扩孔端管2首先贯入泥土并在泥土中形成贯入孔,经扩孔刀翼刮削形成的贯入孔的孔径比导管串和端管本体21的外径稍大,贯入孔的泥土孔壁的密实度较小,后续导管串进入贯入孔时受到的土层摩擦力大幅减小,从而减小海洋钻井导管柱的贯入阻力。

34.本实用新型的扩孔刀翼除了刮削贯入孔孔壁上的土体之外,还可以降低,甚至消除孔壁土体与端管本体及导管串之间因相互紧密接触产生的吸附力。另外,本实用新型的扩孔刀翼还具有提高导管柱承载力的作用,具体是,待导管柱安装到位后,扩孔刀翼楔入地层之中,凸出于端管本体外壁的扩孔刀翼和端管本体构成台阶结构,因此能坐挂于地层中,从而将钻井导管柱整体坐挂于贯入孔的孔壁上,与常规导管柱仅依靠管壁与土体的摩擦产生的承载力承载井口相比,增加了扩孔刀翼的坐挂力,使钻井导管柱整体承载力由常规导管柱与土体的摩擦力变成了土体与管外壁摩擦力和土体的抗剪切力的叠加,一般情况下,土体与管壁之间的摩擦力小于土体的抗剪力,根据埋深不同,土体抗剪强度约为土体单位表面摩擦力的1.5倍至2倍以上,因此本实用新型能大大增加钻井导管柱的整体承载力。

35.本实用新型通过设置扩孔端管,与现有技术相比,不仅能够在导管柱贯入过程中减小导管柱与周围土体的接触面积,减小导管串外壁与周围土体之间的摩擦力,提高破土和导管柱贯入效率,方便钻井导管柱整体贯入,还能提高钻井导管柱贯入到位后静置状态

下的承载力,形成可靠的建井基础,防止因承载力不足而导致井口下沉,保障后期井口安全。

36.在一些实施例中,如图1、图3所示,扩孔刀翼是以螺旋状绕设于端管本体21外壁上的螺旋刀翼,采用螺旋刀翼有助于进一步减小贯入阻力。例如螺旋刀翼与端管本体21的中心轴线之间的夹角为10

°

~30

°

。

37.在一具体实施例中,如图1、图3所示,端管本体21的外壁上设有两组扩孔刀翼组件22,两组扩孔刀翼组件22的扩孔刀翼分别为第一螺旋刀翼221和第二螺旋刀翼222,两组扩孔刀翼组件22构成双螺旋刀翼,第一螺旋刀翼221的起点和第二螺旋刀翼222的起点分别位于端管本体21的相对两侧,第一螺旋刀翼221和第二螺旋刀翼222分别由各自的起点朝相同方向螺旋延伸,即第一螺旋刀翼221和第二螺旋刀翼222相互平行,例如第一螺旋刀翼221和第二螺旋刀翼222均为左螺旋或均为右螺旋,因此第一螺旋刀翼221和第二螺旋刀翼222在端管本体21的相对两侧呈对称状态,使钻井导管管柱能平稳坐挂于贯入孔的孔壁上,不会因倾斜状的螺旋刀翼而坐挂不稳,另外还能保证导管柱下入过程中的垂直度,此外,通过设置两组扩孔刀翼组件22,还能提高扩孔刀翼对海底泥土的刮削效率,扩大孔径,提高孔壁的平整度,进一步减小贯入孔的泥土孔壁的密实度,进一步减小导管柱进入贯入孔过程中受到的摩擦阻力。

38.优选地,如图1所示,第一螺旋刀翼221和第二螺旋刀翼222均为等螺距的螺旋刀翼。

39.进一步,如图1所示,每组扩孔刀翼组件22包括两条平行且相邻设置的扩孔刀翼,以提高扩孔效率和导管柱的刚度。例如扩孔刀翼的材质为硬钢质,具有较高的结构强度。在图3的示例中,端管本体21的外壁上设有两组扩孔刀翼组件22,其中一组扩孔刀翼组件22包括两条第一螺旋刀翼221,另一组扩孔刀翼组件22包括两条第二螺旋刀翼222。

40.进一步,如图1所示,每条扩孔刀翼自端管本体21的下端以螺旋状连续延伸至端管本体21的上端,即端管本体21的整个外壁上都设有扩孔刀翼,以进一步提高扩孔刀翼对海底泥土的刮削效率,扩大孔径,提高孔壁的平整度。

41.在一些实施例中,如图1所示,端管本体21的外径等于导管串的最大外径,当然端管本体21的外径还可以稍大于导管串的外径,比如端管本体21的外径比导管串的外径大25.4mm~50.8mm。

42.在一些实施例中,如图1、图5所示,扩孔刀翼具有刀刃223、与端管本体21的外壁连接的连接侧面224、以及连接刀刃223和连接侧面224的底面225,底面225为内凹的弧形面,例如内凹的圆弧面,以提高扩孔刀翼的结构强度。

43.进一步,如图5所示,扩孔刀翼的顶面226为加厚的斜切面,斜切面自端管本体21的外壁朝下倾斜,以进一步提高扩孔刀翼的结构强度。

44.在一些实施例中,如图1、图2、图4所示,导管串包括由下至上依次连接的多根导管,其中至少一根导管为组合管1,组合管1包括外管11和内管12,内管12的侧壁上设有水眼121,内管12沿轴向穿设于外管11内并与外管11滑动配合,即外管11和内管12构成伸缩管,内管12通过相对于外管11滑动伸出外管11外或收回(缩回)外管11内,本实施例提到的内管12收回外管11内,可以是内管12整体收回外管11内,也可以是内管12的一部分收回外管11内。其中内管12和外管11均为钢管。

45.具体是,内管12通过向上滑动伸出外管11外,通过向下滑动收回外管11内,现场施工时,可以通过上提与内管12连接的上部管柱,驱动内管12向上滑动,通过下压与内管12连接的上部管柱,驱动内管12向下滑动。当内管12伸出外管11外时,内管12上的水眼121从外管11露出,水眼121将内管12的内部与组合管1的外部导通;当内管12收回外管11内时,水眼121隐藏于外管11内。

46.在导管柱贯入海底泥土的过程中,由于作业时间较长,泥土贯入孔的孔壁土体与导管柱之间的接触吸附力随着作业时间延长而快速增大,这可能导致导管柱下入困难,此时通过上提内管12,使内管12伸出外管11外,内管12上的水眼121露出并与贯入孔的孔壁土体接触,然后向内管12泵入海水,例如通过与内管12顶部连接的泵入管线向内管12泵入海水,海水从内管12的水眼121喷出形成水射流,冲击组合管1周围的土体,削弱土体对导管柱的摩擦力和吸附力,解决导管柱下入遇阻的问题,进一步降低导管柱贯入阻力,进一步提高导管柱安装成功率,有利于海洋钻井导管柱安装到设计深度。

47.但本实用新型并不以此为限,在其它实施例中,如图3所示,导管串也可以为普通导管柱,即导管串由多根由下至上依次连接的普通钢管5构成。

48.进一步,如图1、图2所示,内管12的侧壁上设有多排水眼,多排水眼沿内管12的轴向间隔排列,每排水眼包括多个沿内管12的周向间隔排列的水眼121,以冲击组合管1周围的土体,快速削弱组合管周围土体对导管柱的摩擦力和吸附力。

49.进一步,如图1、图2所示,外管11的内壁上设有沿外管11的轴向延伸的滑槽111,内管12的外壁上固定有滑块122,滑块122嵌入滑槽111内并与滑槽111滑动配合,从而实现外管11和内管12的滑动配合,其中滑槽111为两端封闭的滑槽,也就是滑块122在滑槽111的两端之间往复滑动,以为内管12的滑动提供限位,防止内管12从外管11脱出。例如,滑槽111在外管11的内壁上由外管11的下端延伸至外管11的上端,滑块122设于内管12的下端外壁上。

50.但本实用新型并不以此为限,在其它实施例中,也可以将滑槽设在内管12的外壁上,相应地,将滑块设在外管11的内壁上,也能实现外管11和内管12的滑动配合。当然还可以采用其它现有的滑动配合结构。

51.进一步,为保证内管12平稳滑动,滑槽111的数量为多个,多个滑槽111沿外管11的圆周方向等间隔设置,滑块122的数量与滑槽111的数量相等,多个滑块122与多个滑槽111一一对应配合。

52.进一步,为了防止土体进入外管11和内管12之间,在外管11的顶部设有密封件,外管11的顶部与内管12的外壁之间通过密封件密封,防止土体进入外管11和内管12之间而导致内管12无法顺畅滑动,并防止向内管12泵入海水时,海水从外管11和内管12之间的环形间隙流出,从而提高水射流的效果。

53.具体是,如图1所示,外管11的上端内壁上设有环形的密封槽112,密封件为密封圈,密封圈设于密封槽112内;为了提高密封效果,可以设置多个密封槽112和多个密封圈。

54.在一些实施例中,如图1、图2所示,导管串中最下方的导管为底部导管,底部导管为组合管1,底部导管的外管11的下端与端管本体21的上端固定连接,底部导管的内管12的上端与位于其上方的另一导管连接。

55.在一些实施例中,导管串中的部分导管为组合管1,导管串中的其余导管为钢管,本实施例提到的钢管为普通单根钢管,其中组合管和钢管的组合方式可以根据不同海洋井

场海底浅层土调查取样结果确定,例如,导管串中大部分导管为钢管,少量导管为组合管,这些组合管以预设间隔距离设置在导管串中,或者,多根组合管1串联在一起,多根钢管串联在一起,或者,在两根组合管1之间串联一根或多根钢管。其中组合管在串联时,其外管与下方的钢管或下方的组合管的内管连接,其内管与上方的钢管或上方的组合管的外管连接,具体连接方式可以是螺纹连接。

56.本实施例通过将组合管1分段配置,在导管柱下入过程中,可通过上提导管柱,向导管柱内泵入海水,通过分段配置的组合管的内管外壁上的水眼,形成水射流,降低导管柱周围土体与管壁之间的黏附力与吸附力。

57.在一些实施例中,如图1、图2、图3所示,坐挂式海洋钻井导管柱还包括管鞋3,管鞋3固定在端管本体21下方,管鞋3的外壁上固定有多个刺齿4,多个刺齿4沿管鞋3的周向间隔排列,刺齿4具有齿尖41,齿尖41朝下凸出于管鞋3的底壁,刺齿4能在导管结构贯入海底泥土的过程中,与扩孔刀翼一起破坏土体,进一步减小导管柱的贯入阻力。本实用新型通过设置扩孔端管2,在贯入海底泥土的过程中,带扩孔刀翼的扩孔端管2首先贯入泥土并在泥土中形成相对扩径的领眼贯入孔,相对扩径的领眼贯入孔为导管串的后续贯入提供减阻环境,使后续导管串进入贯入孔时受到的土层摩擦力大幅减小,从而减小海洋钻井导管柱的贯入阻力,提高海洋钻井导管柱的安装效率和作业成功率。另外,扩孔刀翼还能在导管柱安装到位后坐挂于地层之中,提高钻井导管柱贯入到位后静置状态下的承载力,形成可靠的建井基础,防止因承载力不足而导致井口下沉,保障后期井口安全。

58.在海洋钻井导管管柱贯入土体过程中,贯入孔会随着海底土流塑性发生回填与缩径,缩径时间因海底浅层土体性质不同而不同,在相对密实与密实的砂性土层中,贯入孔的缩径时间相对较长,缩径后的密实度和对导管/钢管外壁的土压力恢复时间相对更长,因此,在整段导管柱安装时间内,即使贯入孔发生一定回填与缩径,短时间内也不会妨碍后续导管串的贯入。若有必要时可以再次通过上提下放活动导管柱,依靠动载荷,必要时可再次接泵,通过组合管1的内管12上的水眼,对导管柱周围的土体接着喷射,降低导管柱贯入过程中的阻力。

59.本实用新型能用于喷射法或锤入法下导管作业,使导管柱贯入海底土层的阻力得以明显降低,提高海上喷射法或锤入法安装钻井导管柱(隔水导管或表层导管)的作业效率和安装效率,有利于钻井导管柱顺利下入到设计深度,保障作业成功,降低作业成本。

60.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作的等同变化与修改,均应属于本实用新型保护的范围。而且需要说明的是,本实用新型的各组成部分并不仅限于上述整体应用,本实用新型的说明书中描述的各技术特征可以根据实际需要选择一项单独采用或选择多项组合起来使用,因此,本实用新型理所当然地涵盖了与本案发明点有关的其它组合及具体应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。