1.本实用新型涉及机床设备技术领域,特别是涉及一种激光切割用的机床。

背景技术:

2.激光切割机是将从激光器发射出的激光,经光路系统,聚焦成高功率密度的激光束。激光束照射到工件表面,使工件达到熔点或沸点,同时与光束同轴的高压气体将熔化或气化金属吹走,随着光束与工件相对位置的移动,最终使材料形成切缝,从而达到切割的目的。

3.现有技术中,机床上的支撑件的顶部都为锯齿状结构,随着时间的累积,锯齿状结构的支撑件上会累积有大量的熔渣,使得锯齿状结构的尖端不再位于同一水平面内,使得待加工件的摆放会不平稳,需要使用者将支撑件取下来清理,增加了支撑件的使用成本,且清理效果差,效率低。

4.现有技术中,提出了公开号为cn211277029u,授权公告日为2020年08月18日的中国实用新型专利文件,来解决上述存在的技术问题,该专利文献所公开的技术方案如下:一种激光切割装置,包括机床和数控电脑,所述机床的顶部排列分布有多条承物条,多条所述承物条的外表面下方开设有滚轴活动道,且所述承物条一端通过滚轴滑动连接有清渣刀,且所述清渣刀的顶部固定有刀把。

5.上述技术方案在实际使用过程中,会出现以下问题:

6.(1)该支撑件的顶部设置为锯齿状,长期使用后,锯齿状结构的尖端容易发生断裂、弯折等破损情况,需要整体更换,更换成本高。

7.(2)利用清渣刀来进行清渣,清渣效率和效果低,整体的机床结构更加复杂。

技术实现要素:

8.为解决上述技术问题,本实用新型提出了一种激光切割用的机床,能有效解决现有机床中支撑件结构不稳和清渣效果差的问题。

9.本实用新型是通过采用下述技术方案实现的:

10.一种激光切割用的机床,其特征在于:包括机床本体和支撑件,所述机床本体包括位于机床本体中部的支撑架;所述支撑件包括若干间隔设置的支撑条,每根支撑条包括支撑条本体和若干位于支撑条本体顶部的齿状结构;所述支撑条本体用于与支撑架相连,将支撑件固定在支撑架上部;所述齿状结构的顶部和底部都呈成水平状;所述齿状结构与支撑条本体相连部位的中部设有第一切割缝。

11.所述支撑架包括若干连接条,所述连接条彼此间隔式设置,且在机床本体上的排布方向与支撑条的排布方向相垂直;每根连接条上都设有若干分别与支撑条本体相匹配的卡槽。

12.所述连接条上还设有若干通孔,所述通孔位于相邻两个卡槽之间。

13.所述支撑架还包括若干横梁,所述横梁的排布方向与支撑件的排布方向相平行,

分别依次与连接条相连。

14.所述齿状结构与支撑条本体具有相同的厚度,所述横梁的宽度与齿状结构的厚度相同,且横梁分别位于支撑条的正下方。

15.所述机床下方设有敞口的收集箱。

16.所述收集箱的侧边呈朝向底边的倾斜状,且收集箱的底部设有滑轮。

17.所述齿状结构呈方形。

18.所述支撑条本体和齿状结构为一体成型,相邻两个齿状结构之间设有第二切割缝,所述第二切割缝的高度等于齿状结构的高度。

19.所述齿状结构的顶部两端设有倒角,第二切割缝上部呈v形状。

20.与现有技术相比,本实用新型的有益效果表现在:

21.1、本实用新型中,在支撑架的上部设有支撑件,用于支撑待加工件。所述支撑件包括若干间隔设置的支撑条,支撑条包括支撑条本体和若干位于支撑条本体顶部的齿状结构,齿状结构的顶部和底部都呈成水平状,结构更加稳定,能更好的支撑待加工件,使得待加工件受力更加均匀,且齿状结构的受力点为面状,齿状结构的顶部不易发生弯折和破损等情况,能有效解决现有技术中锯齿结构容易变形的问题。所述齿状结构的底部分别与支撑条本体相连,且相连部位的中部设有第一切割缝,当激光切割后的熔渣累积在齿状结构上,且无法清理时,可以对齿状结构施加外部作用力,将累积有较多熔渣的齿状结构从支撑条本体上分离下来,避免需要频繁的将支撑条取下来进行清理或者利用刮刀不停的清理。部分齿状结构的取消不会影响整体支撑件的支撑作用,只有当大量的齿状结构被去除才会影响支撑效果,但和现有的锯齿结构相比,更换的几率大大减小,寿命更长,成产成本和使用成本都低。

22.2、支撑架包括若干连接条,连接条上都设有若干分别与支撑条本体相匹配的卡槽,使得支撑条本体能卡在相应的卡槽内,使得支撑架能对支撑件起良好支撑作用。并且由于通过将支撑条本体卡在相应的卡槽内,使得支撑架与支撑件为活动连接,更换支撑件时更加方便。

23.3、所述连接条上还设有若干通孔,所述通孔位于相邻两个卡槽之间,为安装其它的延伸工装而设计的预留孔,便于后期加工。

24.4、所述支撑架还包括若干横梁,所述横梁的排布方向与支撑件的排布方向相平行,分别依次与连接条相连,使得支撑架的结构更加稳定。

25.5、所述齿状结构与支撑条本体具有相同的厚度,所述横梁的宽度与齿状结构的厚度相同,且横梁分别位于支撑条的正下方,在竖直方向上,支撑条会对横梁起遮挡作用,熔渣和废料掉落时,不会累积在横梁上,会直接顺着支撑条之间的间隙下落。

26.6、所述机床下方设有敞口的收集箱,便于及时收集下落的熔渣和废料,便于后期的清理工作。

27.7、收集箱的侧边呈朝向底边的倾斜状,使得下落的熔渣和废料能顺着侧边向下滑落,使得位于底边上的熔渣和废料能更加集中。收集箱的底部设有滑轮,便于转运该收集箱。

28.8、齿状结构呈方形,相同齿状结构之间的间隙宽度上下相同,减少熔渣的累积,结构也更加稳定,不易发生弯折和端部破损等情况。

29.9、所述支撑条本体和齿状结构为一体成型,相邻两个齿状结构之间设有第二切割缝,使得本支撑条的加工方式更加简单,加工成本低,通过第二切割缝和第一切割缝的配合,使得齿状结构在外力的作用下,能与支撑条本体分离。相邻两个齿状结构之间的第二切割缝,使得齿状结构之间的间隙小,避免熔渣的累积,且不会影响齿状结构的分离作用。

30.10、齿状结构的顶部两端设有倒角,避免齿状结构割伤使用者或者刮花待加工件。

附图说明

31.下面将结合说明书附图和具体实施方式对本实用新型作进一步的详细说明,其中:

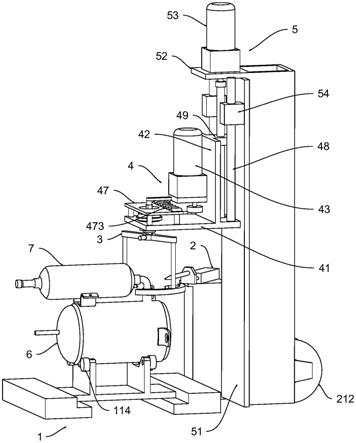

32.图1为本实用新型的平面结构示意图;

33.图2为本实用新型中a

‑

a剖面结构示意图;

34.图3为本实用新型中b

‑

b剖面结构示意图;

35.图4为本实用新型中区域c的放大示意图;

36.图中标记:

37.1、机床本体,2、支撑条,3、支撑条本体,4、齿状结构,5、第一切割缝,6、连接条,7、卡槽,8、通孔,9、横梁,10、收集箱,11、滑轮,12、第二切割缝,13、倒角。

具体实施方式

38.实施例1

39.作为本实用新型基本实施方式,本实用新型包括一种激光切割用的机床,包括机床本体1和支撑件,所述机床本体1包括位于机床本体1中部的支撑架。所述支撑架可以为常规的框架式结构。所述支撑件包括若干间隔设置的支撑条2,每根支撑条2包括支撑条本体3和若干位于支撑条本体3顶部的齿状结构4。所述支撑条本体3的底部可以与支撑架的上表面固定连接,例如焊接,再将支撑条本体3的两端进行固定,进一步将支撑件固定在支撑架上部。

40.所述齿状结构4的顶部和底部都呈成水平状,齿状结构4可以为梯形。所述齿状结构4的底部即梯形的底面可以分别与支撑条本体3的顶部相连,且相连部位的中部设有第一切割缝5。所述第一切割缝5可以为预先在齿状结构4底部或者支撑条本体3上切割而成,再将齿状结构4的两端与支撑条本体3相连,也可以是在整体相连后,通过切割使形成第一切割缝5,最终都是使得齿状结构4的两端与支撑条本体3相连,齿状结构4的中部与支撑条本体3之间存在间隙。连接后的齿状结构4之间彼此能距离一定的距离,所述齿状结构4之间的间距可以与现有的锯齿状结构的间距相类似,但是为了提高支撑件的使用寿命,该间距可以在此基础上减小,最小间距为齿状结构4之间只留有缝隙,使相邻两个齿状结构4不相连即可。由于间距的减小,熔渣不容易累积在间距内,且齿状结构4的数量会增加,支撑更加稳定,由于相邻两个齿状结构4互不相连,且与支撑条本体3相连部位的中部设有第一切割缝5,通过施加外力,能将累积有熔渣的齿状结构4与支撑条本体3分离,少量的齿状结构4分离不会影响整体的支撑作用。

41.实施例2

42.作为本实用新型一较佳实施方式,本实用新型包括一种激光切割用的机床,包括

机床本体1和支撑件,所述机床本体1包括位于机床本体1中部的支撑架。所述支撑件包括若干间隔设置的支撑条2,每根支撑条2包括支撑条本体3和若干位于支撑条本体3顶部的齿状结构4。

43.所述支撑架包括若干连接条6和若干横梁9,所述连接条6彼此间隔式设置,且在机床本体1上的排布方向与支撑条2的排布方向相垂直;所述横梁9的排布方向与支撑件的排布方向相平行,分别依次与连接条6相连,即横梁9的两端分别与相邻的两个连接条相连。每根连接条6上都设有若干通孔8和若干分别与支撑条本体3相匹配的卡槽7,所述通孔8位于相邻两个卡槽7之间。所述支撑条本体3卡在卡槽7内,将支撑件固定在支撑架上部。所述齿状结构4与支撑条本体3具有相同的厚度,所述横梁9的宽度与齿状结构4的厚度相同,且横梁9分别位于支撑条2的正下方。

44.所述齿状结构4的顶部和底部都呈成水平状,使得齿状结构4可以为梯形。所述齿状结构4的尺寸相同,将齿状结构4分别与支撑条本体3相连,相邻齿状结构4之间形成一条倾斜的缝隙,相邻两个齿状结构4形成一个平行四边形。每个齿状结构4与支撑条本体3相连部位的中部设有第一切割缝5。所述齿状结构4的高度与支撑条本体3高度的比值可以为1:2。

45.所述机床下方还设有敞口的收集箱10。

46.实施例3

47.作为本实用新型另一较佳实施方式,本实用新型包括一种激光切割用的机床,包括机床本体1和支撑件,所述机床本体1包括位于机床本体1中部的支撑架。所述支撑件包括若干间隔设置的支撑条2,每根支撑条2包括支撑条本体3和若干位于支撑条本体3顶部的齿状结构4。

48.所述支撑架包括若干连接条6,所述连接条6彼此间隔式设置,且在机床本体1上的排布方向与支撑条2的排布方向相垂直。每根连接条6上都设有若干分别与支撑条本体3相匹配的卡槽7。所述支撑条本体3卡在卡槽7内,实现支撑条本体3与支撑架相连,进一步将支撑件固定在支撑架上部。

49.所述齿状结构4的顶部和底部都呈成水平状,所述齿状结构4呈方形。本支撑条2可以为一体成型,一体成型后,通过切割,将支撑条2分为位于底部的支撑条本体3和位于支撑条本体3顶部的齿状结构4,使得相邻两个齿状结构4之间形成第二切割缝12,第二切割缝12的高度即为齿状结构4的高度。所述齿状结构4的顶部两端再加工形成倒角13,使得第二切割缝12上部呈v形状。再通过切割,使支撑条本体3与齿状结构4之间形成第一切割缝5。所述第一切割缝5位于齿状结构4的中部。

50.实施例4

51.作为本实用新型最佳实施方式,参照说明书附图1,本实用新型包括一种激光切割用的机床,包括机床本体1和支撑件,所述机床本体1可以包括矩形方框和用于支撑矩形方框的立柱,所述机床本体1的中部即矩形方框围合的空间内设有支撑架。所述支撑件包括若干间隔设置的支撑条2,每根支撑条2包括支撑条本体3和若干位于支撑条本体3顶部的齿状结构4。本实用新型中,支撑条本体3和齿状结构4为一体成型,具体可以为通过板材直接进行切割得到,加工方式简单。取出一块板材,从顶部向下切割至板材水平中心线,使形成第二切割缝12,重复操作或者同时操作,使形成若干第二切割缝12,相邻两个第二切割缝12之

间即为齿状结构4,该齿状结构4为方形,顶部和底部都呈成水平状。没有被切割的区域即板材水平中心线以下的区域为支撑条本体3。所述第二切割缝12的高度为等于齿状结构4的高度,也就是与支撑条本体3高度相同。由于为同一板材切割而成,故齿状结构4与支撑条本体3具有相同的厚度。

52.参照说明书附图2——说明书附图4,所述支撑架包括若干连接条6和若干横梁9,所述连接条6两端分别与矩形方框的内壁相连。所述连接条6彼此间隔式设置,且在机床本体1上的排布方向与支撑条2的排布方向相垂直;所述横梁9的排布方向与支撑件的排布方向相平行,依次与连接条6相连。每根连接条6上都设有若干通孔8和若干分别与支撑条本体3相匹配的卡槽7,所述通孔8位于相邻两个卡槽7之间,且两个卡槽7之间都间隔设有两个通孔8。所述支撑条本体3卡在卡槽7内,将支撑件固定在支撑架上部。由于齿状结构4与支撑条本体3具有相同的厚度,所述横梁9的宽度可以与齿状结构4的厚度相同,使得横梁9分别位于支撑条2的正下方。

53.所述齿状结构4的顶部两端加工时形成倒角13,使得第二切割缝12上部呈v形状。在齿状结构4的底部且与支撑条本体3相连部位的中部进行切割,使形成第一切割缝5。所述第一切割缝5的长度与齿状结构4的长度的比值为1:(1.5~2),使得齿状结构4底部的两端能与支撑条本体3进行连接,而齿状结构4底部的中部与支撑条本体3之间具有间隙。在外力作用下,该齿状结构4底部两端的连接点能被打断,使齿状结构4能与支撑条本体3分离。

54.所述机床下方设有敞口的收集箱10,所述收集箱10的侧边呈朝向底边的倾斜状,且收集箱10的底部设有滑轮11。

55.使用时,将支撑条2分别卡在连接条6上的卡槽7内,使其与支撑架固定,然后将待加工件放置在支撑件上即可。加工后,熔渣累积在齿状结构4上,且无法清理时,可以对齿状结构4施加外部作用力,将累积有较多熔渣的齿状结构4从支撑条本体3上分离下来即可。另外一些熔渣和废渣能顺着支撑条2之间的间隙下落至收集箱10内,收集完成后,将收集箱10从机床下方拉出即可。

56.综上所述,本领域的普通技术人员阅读本实用新型文件后,根据本实用新型的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本实用新型所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。