一种mo/cu复合板的爆炸焊接成型方法

技术领域

1.本发明涉及异种材料复合连接技术领域,尤其涉及一种mo/cu复合板的爆炸焊接成型方法。

背景技术:

2.目前,不同的mo/cu复合材料具有较高的熔点、优异的耐磨性、较高的等离子溅射性能和较低的水汽压,以及较高的热导率等优点,可以作为散热器的潜在应用材料。特别是不同的mo/cu复合材料可以作为等离子体面材料应用于热核聚变能的应用,是未来的重要能源来源。而传统的连接技术只能制备小的试样进行试验表征,很难实现工业化生产。爆炸焊接是一种具有先进性和创新性的固态焊接技术,在炸药产生的冲击力作用下,推动复层向基层高度倾斜运动,产生碰撞,在极短的时间内在碰撞处产生瞬时高温高压,碰撞的压力使两种金属在界面产生剧烈的局部塑性变形,使得碰撞区域形成波纹状啮合。理论上爆炸焊接可以制备各种材料以及任意大尺寸的复合板材。

3.存在的问题是,爆炸焊接过程中产生的冲击力巨大,对板材的延伸率具有一定的要求,而mo的韧性并不算优异。另外,mo和cu的热性能和物理性能差异较大。因此在本发明中,在平行法爆炸焊接基础上利用双层炸药爆炸挤压成型制备mo/cu复合板材,并加入不锈钢板作为缓冲层,有效改善mo板产生大量裂纹,mo、cu结合率问题。如何利用爆炸焊实现完美的mo/cu复合板材还需要继续探索。

技术实现要素:

4.本发明的目的在于提供一种mo/cu复合板的爆炸焊接成型方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种mo/cu复合板的爆炸焊接成型方法,在焊接时,以mo板为基板,cu板为复板,具体包括如下步骤:

7.s1、对板材进行表面处理;

8.s2、准备材料,材料包括铜柱、放置盒以及足量炸药;

9.s3、材料安装;其包括如下步骤:

10.d1、基座安装;

11.在平整的土地上,用砂土堆积成一个四方的土堆;并在土堆上方平放不锈钢板,作为爆炸焊的基座;

12.d2、第一层炸药安装;

13.将炸药铺放在预制的放置盒中,炸药均匀铺满放置盒,并在炸药上再安放一块不锈钢板;

14.d3、基板安装;

15.在底板上放置1块纸板,然后在纸板上放置基板;

16.d4、中间层安装;

17.在上述基板上铺一层钛箔作为中间层;

18.d5、铜柱安装;

19.将铜柱放置在基板的四个拐角处;

20.d6、复板安装;

21.将复板架在铜柱上,基板与复板中间形成5

‑

7mm的炸高;调整铜柱及复板位置,使铜柱竖在四个角,且复板与基板上下对齐;

22.d7、第二层炸药安装;

23.在复板的顶面放置另一放置盒,然后将炸药铺放在该放置盒中,炸药均匀铺满放置盒;

24.d8、安装雷管及引线;

25.在第一层炸药的侧面以及第二层炸药的一个角上各安置雷管并固牢,并将引线接在一起牵至掩体后;

26.s4、爆炸成型:

27.完成上述步骤,于掩体后操控雷管引爆器,雷管引爆后两层乳化炸药瞬间同时爆炸,爆炸产生的冲击力冲击基、复板相向运动,铜柱被弹飞,复板与基板激烈碰撞,在结合处产生瞬时高温高压,处形成波纹状结合面,板材复合成型。

28.进一步的,在所述步骤s1中,先用砂纸打磨mo板表面及四周侧面,使其表面光洁、平整,然后用丙酮擦拭表面及侧面,保持洁净;

29.然后用砂纸打磨cu板表面及四周侧面,使其表面光洁、平整,然后用丙酮擦拭表面及侧面,保持洁净。

30.进一步的,所述铜柱由铜箔用夹具卷绕而成,且铜柱为圆柱形结构。

31.进一步的,所述放置盒顶端敞口,且其由5块板粘接形成。

32.进一步的,所述炸药为固体粉末状的乳化炸药,包括硝酸铵、柴油、木屑;

33.所述乳化炸药的性能参数为:密度0.95~1.25g/cm3、爆炸速度≥2800m/s、爆炸温度2400~2600℃、爆炸压力450~500mpa。

34.进一步的,在爆炸成型后,还包括板材后续处理步骤:

35.(1)对爆炸后的复合板材进行轧制,切割成规则形状并打磨表面使其光洁;

36.(2)打磨后的复合板材进行去应力退火,以消除残余应力;

37.(3)将退火后的复合板材再次打磨,去除表面氧化层,并用酒精清洗干净,密封保存,进行后续表征;

38.进一步的,在板材后续处理后,还包括分析与测试步骤;其主要对爆炸焊接形成的mo/cu复合板材的结合界面微观结构、力学性能进行分析与测试;利用扫描电子显微镜分析mo/cu复合板材的结合界面;利用万能试验机测量了结合面的剪切强度。

39.进一步的,所述爆炸现场环境的空气相对湿度≤10%。

40.进一步的,所述放置盒内炸药铺设的高度一致。

41.进一步的,在所述板材后续处理步骤中,将所述复合板材置于小马弗炉中,以8

‑

12℃/min升温至300

‑

500℃,再保温1.5

‑

2.5h,之后随炉冷却,且退火后的板材重新打磨,去除表面氧化层。

42.本发明的有益效果是:

43.(1)本发明爆炸焊接相比传统焊接技术具有一定的先进性和创新性,针对mo/cu复合材料的优异性能,利用乳化炸药瞬时完成mo、cu复合板材的爆炸成型。这种爆炸焊接方法工艺简单,成型快,能制备出大尺寸复合板材;

44.(2)在平行法爆炸焊接基础上进行改良,采用双层乳化炸药爆炸挤压成型。由于mo、cu物理性能差异较大,并且完全不固溶,传统爆炸焊接制备的mo、cu复合板材结合效果不好,双层炸药爆炸挤压成型能有效解决结合率问题;

45.(3)在基复板中间加入ti箔。ti箔作为最常用的中间层材料,能有效加强mo、cu的结合;

46.(4)制备的mo/cu复合板材界面结合良好,无明显缺陷,mo、cu元素有良好的互扩散行为。焊接过程实施了强健的安全措施,是制备mo/cu复合板材的有效连接方法。

附图说明

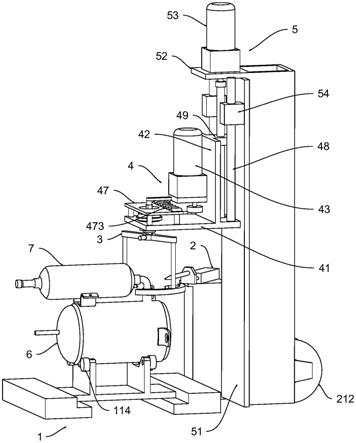

47.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

48.图1为本发明的mo/cu复合板爆炸焊接时的工艺装置图;

49.图2为本发明的mo/cu复合板爆炸焊接成型后的界面微观形貌图。

50.图中:基座1、不锈钢板2、放置盒3、纸板4、铜柱5、基板6、中间层7、复板8、炸药9、雷管引线10。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.实施例1:

53.参见图1、图2,一种mo/cu复合板的爆炸焊接成型方法,在焊接时,以mo板为基板,cu板为复板,具体包括如下步骤:

54.s1、对板材进行表面处理;

55.s2、准备材料,材料包括铜柱、放置盒以及足量炸药;

56.s3、材料安装;其包括如下步骤:

57.d1、基座安装;

58.在平整的土地上,用砂土堆积成一个四方的土堆,土堆尺寸为200mm

×

200mm

×

60mm;并在土堆上方平放不锈钢板2,作为爆炸焊的基座1;

59.d2、第一层炸药安装;

60.将炸药9铺放在预制的放置盒3中,炸药9均匀铺满放置盒3,并在炸药9上再安放一块不锈钢板2,作为缓冲层,防止基板6受力过大碎裂;

61.d3、基板安装;

62.在不锈钢板2上放置1块100mm

×

100mm

×

3mm的纸板4,然后在纸板5上放置基板6,

不锈钢板2与基板6之间的纸板4的作用是防止基板6与不锈钢板2粘合;

63.d4、中间层安装;

64.在上述基板6上铺一层钛箔作为中间层7,其可以效增强mo、cu的结合;

65.d5、铜柱5安装;

66.将铜柱5放置在基板6的四个拐角处;

67.d6、复板安装;

68.将复板8架在铜柱5上,基板6与复板8中间形成6mm的炸高;调整铜柱5及复板8位置,使铜柱5竖在四个角,且复板8与基板6上下对齐;

69.d7、第二层炸药安装;

70.将炸药9铺放在预制的放置盒3中,炸药均匀铺满放置盒,并用钢尺测量各处高度,保证炸药高度一致;放置盒的底板作用是避免炸药与复板直接接触,作为一个缓冲层;

71.d8、安装雷管及雷管引线引线10;

72.在第一层炸药的侧面以及第二层炸药的一个角上各安置雷管并固牢,并将引线接在一起牵至50000mm之外的掩体后;

73.s4、爆炸成型:

74.完成上述步骤,于掩体后操控雷管引爆器,雷管引爆后两层乳化炸药瞬间同时爆炸,爆炸产生的冲击力冲击基、复板相向运动,铜柱被弹飞,复板与基板激烈碰撞,在结合处产生瞬时高温高压,处形成波纹状结合面,板材复合成型。

75.为了方便对板材表面进行处理,在所述步骤s1中,先依次用120目、240目砂纸打磨mo板表面及四周侧面,使其表面光洁、平整,然后用丙酮擦拭表面及侧面,保持洁净;

76.然后再依次用120目、240目砂纸打磨cu板表面及四周侧面,使其表面光洁、平整,然后用丙酮擦拭表面及侧面,保持洁净。

77.在本方案中,所述铜柱由铜箔用夹具卷绕而成,且铜柱为φ5mm

×

6mm的圆柱形结构;

78.为了方便添加炸药,所述放置盒顶端敞口,且其由4块规格为100mm

×

30mm

×

3mm和1块100mm

×

100mm

×

3mm的矩形板粘接形成,且形成的放置盒的尺寸为100mm

×

100mm

×

30mm。

79.在本方案中,所述炸药为固体粉末状的乳化炸药,包括硝酸铵、柴油、木屑;

80.所述乳化炸药的性能参数为:密度0.95~1.25g/cm3、爆炸速度≥2800m/s、爆炸温度2400~2600℃、爆炸压力450~500mpa。

81.进一步的,在爆炸成型后,还包括板材后续处理步骤:

82.(1)对爆炸后的复合板材进行轧制,切割成规则形状并打磨表面使其光洁;

83.(2)打磨后的复合板材进行去应力退火,以消除残余应力;

84.(3)将退火后的复合板材再次打磨,去除表面氧化层,并用酒精清洗干净,密封保存,进行后续表征;

85.更进一步的,在板材后续处理后,还包括分析与测试步骤;其主要对爆炸焊接形成的mo/cu复合板材的结合界面微观结构、力学性能进行分析与测试;利用扫描电子显微镜分析mo/cu复合板材的结合界面;利用万能试验机测量了结合面的剪切强度。

86.为了使得爆炸焊接效果更佳,所述爆炸现场环境的空气相对湿度≤10%。

87.在本实施例中,所述放置盒内炸药铺设的高度一致。

88.在本实施例中,在所述板材后续处理步骤中,将所述复合板材置于小马弗炉中,以10℃/min升温至400℃,再保温2h,之后随炉冷却,且退火后的板材重新打磨,去除表面氧化层。

89.其中,在本实施例1中第一层炸药以及第二层炸药量的体积均为v,且v=100mm

×

100mm

×

20mm。在本实施例中,通过双层炸药爆炸焊接技术成功制备了mo/cu复合板材,除了边缘存在未结合区域外,mo/cu复合板材界面结合良好,没有明显的裂纹和孔洞,mo、cu的互扩散距离为1μm;剪切强度达到142mpa。

90.实施例2:

91.本实施例和实施例1的不同在于第一层炸药以及第二层炸药量的体积v,在本实施例2中,其中:v=100mm

×

100mm

×

30mm。

92.采用上述体积的炸药量进行爆炸焊接得出结论:通过双层炸药爆炸焊接技术成功制备了mo/cu复合板材,mo/cu复合板材界面结合良好,没有明显的裂纹和孔洞,mo、cu的互扩散距离为1.5μm;剪切强度达到157mpa。

93.实施例3:

94.本实施例和实施例1的不同在于第一层炸药以及第二层炸药量的体积v,在本实施例3中,其中:v=100mm

×

100mm

×

40mm。

95.结论:通过双层炸药爆炸焊接技术成功制备了mo/cu复合板材,mo/cu复合板材界面结合良好,基板(mo板)外侧存在少量裂纹,mo、cu的互扩散距离为1.4μm;剪切强度达到153mpa。

96.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。