1.本发明涉及金属复合材料及冶金轧辊技术领域,特别涉及一种粉末高速钢复合轧辊辊套,以及该粉末高速钢复合轧辊辊套的制造方法。

背景技术:

2.轧辊是轧钢生产中最重要的消耗件,它又被称作为“钢材之母”,我国每年生产80万吨左右的轧辊。目前使用的轧辊大多为传统的整体轧辊,辊套式复合轧辊目前仅在棒线材轧制领域得到应用。辊套式复合轧辊由辊轴和辊套组成,辊套嵌套在辊轴的外部,并由辊轴带动与钢坯接触,使钢坯发生塑性变形。辊套在使用时需要承受较大的轧制力、同时表层与钢坯之间存在较大的滑动摩擦;辊套与辊轴过盈装配,内层需要传递辊轴提供的较大扭矩,因此复合辊套需要具备“内韧外硬”的特点。

3.现有的轧辊合金中,没有单一材质能够同时兼具高耐磨性、高强度以及高韧性等辊套所需的全部特性。因此通过双金属复合工艺,将两种不同性能的材料复合在一起,最大限度的利用两种金属的特性制备高性能的双金属复合辊套是目前辊套制备的主要方法。

4.粉末冶金高速钢是指通过高压惰性气体或高压水雾化高速钢水而得到的细小的高速钢粉末,然后在高温、高压下压制成形,再经烧结而成的高速钢。粉末冶金高速钢具有合金含量高、纯度高、无偏析、碳化物颗粒细小和各向同性同质等特点,因而具有极佳的韧性和机加工性、良好的红硬性、较高的抗压强度和高的耐磨性,在冲击负荷大的切削加工和模具磨损场合可替代硬质合金,得到了广泛的应用。

5.粉末冶金高速钢与传统铸造高速钢相比仍存在原材料价格高,工艺复杂等特点,因此在轧辊技术领域还没有大规模广泛应用。研究一种成本较低、强度性能和韧度性能都较高的复合辊套是本领域技术人员迫切需要解决的问题。

技术实现要素:

6.本发明要解决的技术问题是提供一种粉末高速钢复合轧辊辊套,以及该粉末高速钢复合轧辊辊套的制造方法,该粉末高速钢复合轧辊辊套同时兼具有粉末合金高速钢高的耐磨性、良好的红硬性、较高的抗压强度,又能有效降低制造成本。为了解决上述问题,本发明提供的一种粉末高速钢复合轧辊辊套,其技术方案如下:

7.本发明的一种粉末高速钢复合轧辊辊套,所述轧辊辊套包括:外工作层和内部无缝管层,所述外工作层为粉末高速钢耐磨合金,所述内部无缝管层预制碳钢或者合金钢无缝管,所述外工作层与所述内部无缝管层通过热压扩散相结合且形成冶金结合层;所述外工作层的厚度为10mm

‑

100mm,所述内部无缝管层的厚度为15mm

‑

200mm,所述外工作层的厚度与所述内部无缝管层的厚度之比为1:(1.2

‑

2.5)。

8.本发明的粉末高速钢复合轧辊辊套,与现有技术中的轧辊辊套相比,通过采用热等静压方法将合金粉末现制成高速钢外工作层,该现制的高速钢外工作层与预制的内部无缝管层相结合构成粉末高速钢复合轧辊辊套,在达到了耐磨性、硬度和抗压强度的同时,外

层的现制高速钢外工作层紧紧贴附在内部无缝管层外周并且相互渗透得到两者之间的冶金结合层,从而内外层的结合度更高更好,进一步地提高了复合轧辊辊套的整体性能和稳定性能。另一方面,本发明的研究人员通过多次的试验和多次的现场验证,调整外工作层和内部无缝管层的厚度比例,实现了防腐蚀性、强度和抗压性的最优组合,具体试验数据见实施例部分。

9.进一步地,所述外工作层是通过将粉末高速钢耐磨合金预压制成两个半圆形槽,再将两个半圆形槽相嵌包覆在所述内部无缝管层上后进行热等静压复合而成;或者,所述外工作层为一段或者两段或者多段粉末高速钢耐磨合金钢环,粉末高速钢耐磨合金在预定温度条件下压制成型一段或者两段或者多段所述外工作层,一段或者两段或者多段所述外工作层再通过热压扩散复合于所述内部无缝管层的外周。通过采用将一段或者两段或者多段环形或者半环形相结合的外工作层复合于内部无缝管层上,一方面在提高了该复合轧辊辊套耐磨性的条件下进一步地提高了该复合轧辊辊套的强度,另一方面在轴向上保证了绝对的稳定,轴向串动的可能性为零。

10.进一步地,所述内部无缝管层的外管面预制有若干突起或者凹坑,所述突起突出的高度或者所述凹坑内凹的深度是所述内部无缝管层厚度的1/25

‑

1/20;或者,所述内部无缝管层的外管面预制有若干环形的凸肋或者凹槽,所述凸肋突出的高度或者所述凹槽内凹的深度是所述内部无缝管层厚度的1/25

‑

1/20。这样,使得现制的合金粉末高速钢外工作层与内部无缝管层的附着性更好,两者结合的复合轧辊辊套整体性大大提高,在复合轧辊辊套的使用过程中能够完全避免内外层之间的轴向串动,提高了复合轧辊辊套的使用寿命。

11.进一步地,所述内部无缝管层的化学成分以及各成分的质量百分占比为:c:0.05

‑

0.30%、si:0.15

‑

0.50%、mn:0.30

‑

0.75%、cr:0.2

‑

3.5%、v:0.05

‑

0.35%、p≤0.02%、s≤0.02%,余量为fe及不可避免的杂质。

12.进一步地,作为所述外工作层的粉末高速钢耐磨合金的化学成分以及各成分的质量百分占比为:c:2.0

‑

2.5%、si:0.3

‑

0.6%、mn:0.2

‑

0.45%、w:1.5

‑

2.0%、mo:2.5

‑

3.0%、v:5.0

‑

6.5%、cr:4

‑

6%、b:0.01

‑

0.2%,余量为fe及不可避免的杂质。

13.本发明的一种粉末高速钢复合轧辊辊套的制造方法,所述制造方法包括以下步骤:

14.步骤一,按照预定尺寸和化学组分制作加工好内部无缝管层,去除所述内部无缝管层表面油污以及氧化层后待用;将粉末高速钢耐磨合金按照预定尺寸和条件压制成型制作好外工作层,然后将所述外工作层与所述内部无缝管层组装成轧辊辊套坯料。

15.步骤二,将组装好的轧辊辊套坯料外包包套,抽真空焊接封装;然后将封装好的所述轧辊辊套坯料放入热等静压炉内烧结成型。

16.步骤三,将烧结成型的所述轧辊辊套坯料进行热处理,然后进行机械加工制得粉末高速钢复合轧辊辊套。

17.本发明的粉末高速钢复合轧辊辊套的制造方法,与现有技术中的轧辊辊套的制造方法相比,由于现有技术中轧辊辊套的内、外套通常是采用预制后组合装配而成,最多是组合装配后进行进一步的热处理,这样两者之间具有过盈性,过盈性装配会使外环在轧制时起泡或者胀坏外环;而且在过盈量一旦消失会出现内外层之间轴向串动的情况。本技术的制造方法,通过将制作外工作层的高速钢合金粉末填充到内部无缝管层外周的模具内,通

过热等静压方法将合金粉末烧结成型而现制成外工作层,即预制与现制相结合,使得粉末高速钢外工作层紧紧地结合在内部无缝管层的外周,由于在合金粉末热等静压烧结的过程中有部分合金会渗透到内部无缝管层内,形成了良好的冶金结合,因此两者基本形成了一体结构,整体性和硬度、强度都大大提高。

18.进一步地,步骤一中,所述内部无缝管层的外管面进行粗糙处理,表面粗糙度为0.1

‑

2.5ra;制作所述外工作层时,将粉末高速钢耐磨合金在常温下压制成半圆环状,压制压力为50

‑

150mpa。

19.进一步地,步骤二中,组装所述轧辊辊套坯料的包套选用0.5mm

‑

2.0mm的铁板或者低碳钢板,包套抽真空后的真空度为大于或者等于1kpa。

20.进一步地,步骤二中,所述轧辊辊套坯料在热等静压炉内烧结成型的条件是:温度为1000℃

‑

1200℃,压力为80

‑

200mpa。

21.进一步地,步骤三中,将烧结成型的所述轧辊辊套坯料进行热处理包括淬火和回火;其中,淬火条件是:温度950℃

‑

1150℃、保温1

‑

3h、油冷或者风冷至350℃以下;回火条件是:温度500℃

‑

700℃、保温2

‑

3h、出炉空冷。

22.本发明提供的粉末高速钢复合轧辊辊套以及该粉末高速钢复合轧辊辊套的制造方法的有益效果是:

23.通过采用热等静压方法将合金粉末现制成高速钢外工作层,该现制的高速钢外工作层与预制的内部无缝管层相结合构成粉末高速钢复合轧辊辊套,在达到了耐磨性、硬度和抗压强度的同时,外层的现制高速钢外工作层紧紧贴附在内部无缝管层外周并且相互渗透得到两者之间的冶金结合层,从而内外层的结合度更高更好,进一步地提高了复合轧辊辊套的整体性能和稳定性能。另一方面,本发明的研究人员通过多次的试验和多次的现场验证,调整外工作层和内部无缝管层的厚度比例,实现了防腐蚀性、强度和抗压性的最优组合,具体试验数据见实施例部分。

24.通过将制作外工作层的高速钢合金粉末填充到内部无缝管层外周的模具内,通过热等静压方法将合金粉末烧结成型而现制成外工作层,即预制与现制相结合,使得粉末高速钢外工作层紧紧地结合在内部无缝管层的外周,由于在合金粉末热等静压烧结的过程中有部分合金会渗透到内部无缝管层内,形成了良好的冶金结合,因此两者基本形成了一体结构,整体性和硬度、强度都大大提高。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

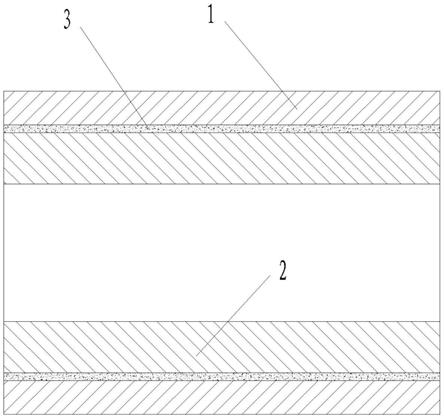

26.图1是本发明粉末高速钢复合轧辊辊套的纵截面结构示意图;

27.图2是本发明粉末高速钢复合轧辊辊套另一种实施例的纵截面结构示意图;

28.图3是本发明粉末高速钢复合轧辊辊套再一种实施例的纵截面结构示意图;

29.图4是本发明粉末高速钢复合轧辊辊套的内部无缝管层纵截面结构示意图,图中体现了突起或者凸肋;

30.图5是本发明粉末高速钢复合轧辊辊套的内部无缝管层纵截面结构示意图,图中体现了凹坑或者凹槽。

31.图中标记如下:

[0032]1‑

外工作层;2

‑

内部无缝管层;3

‑

冶金结合层;21

‑

突起;22

‑

凹坑;23

‑

凸肋;24

‑

凹槽。

具体实施方式

[0033]

为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式作进一步的说明。

[0034]

在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

[0035]

实施例一

[0036]

请参考图1至图5,本实施例的一种粉末高速钢复合轧辊辊套,该轧辊辊套包括:外工作层1和内部无缝管层2,外工作层1为粉末高速钢耐磨合金,内部无缝管层2预制碳钢或者合金钢无缝管,外工作层1与内部无缝管层2通过热压扩散相结合且形成冶金结合层3;外工作层1的厚度为10mm

‑

100mm,内部无缝管层2的厚度为15mm

‑

200mm,外工作层1的厚度与内部无缝管层2的厚度之比为1:(1.2

‑

2.5)。

[0037]

作为优选的实施方式,外工作层1是通过将粉末高速钢耐磨合金预压制成两个半圆形槽,再将两个半圆形槽相嵌包覆在内部无缝管层2上后进行热等静压复合而成;或者,参考图2和图3,外工作层1为一段或者两段或者多段粉末高速钢耐磨合金钢环,粉末高速钢耐磨合金在预定温度条件下压制成型一段或者两段或者多段所述外工作层1,一段或者两段或者多段外工作层1再通过热压扩散复合于内部无缝管层2的外周。

[0038]

参考图4和图5,内部无缝管层2的外管面预制有若干突起21或者凹坑22,突起21突出的高度或者凹坑22内凹的深度是内部无缝管层2厚度的1/25

‑

1/20;或者,内部无缝管层2的外管面预制有若干环形的凸肋23或者凹槽24,凸肋23突出的高度或者凹槽24内凹的深度是内部无缝管层2厚度的1/25

‑

1/20。

[0039]

优选地,内部无缝管层2的化学成分以及各成分的质量百分占比为:c:0.05

‑

0.30%、si:0.15

‑

0.50%、mn:0.30

‑

0.75%、cr:0.2

‑

3.5%、v:0.05

‑

0.35%、p≤0.02%、s≤0.02%,余量为fe及不可避免的杂质。作为外工作层1的粉末高速钢耐磨合金的化学成分以及各成分的质量百分占比为:c:2.0

‑

2.5%、si:0.3

‑

0.6%、mn:0.2

‑

0.45%、w:1.5

‑

2.0%、mo:2.5

‑

3.0%、v:5.0

‑

6.5%、cr:4

‑

6%、b:0.01

‑

0.2%,余量为fe及不可避免的杂质。

[0040]

实施例二

[0041]

本实施例的一种粉末高速钢复合轧辊辊套的制造方法,该制造方法包括以下步骤:

[0042]

步骤一,按照预定尺寸和化学组分制作加工好内部无缝管层2,去除内部无缝管层2表面油污以及氧化层后待用;将粉末高速钢耐磨合金按照预定尺寸和条件压制成型制作好外工作层1,然后将外工作层1与内部无缝管层2组装成轧辊辊套坯料。

[0043]

步骤二,将组装好的轧辊辊套坯料外包包套,抽真空焊接封装;然后将封装好的轧辊辊套坯料放入热等静压炉内烧结成型。

[0044]

步骤三,将烧结成型的轧辊辊套坯料进行热处理,然后进行机械加工制得粉末高速钢复合轧辊辊套。

[0045]

其中,步骤一中,内部无缝管层2的外管面进行粗糙处理,表面粗糙度为0.1

‑

2.5ra;制作外工作层1时,将粉末高速钢耐磨合金在常温下压制成半圆环状,压制压力为50

‑

150mpa。

[0046]

步骤二中,组装轧辊辊套坯料的包套选用0.5mm

‑

2.0mm的铁板或者低碳钢板,包套抽真空后的真空度为大于或者等于1kpa。步骤二中,轧辊辊套坯料在热等静压炉内烧结成型的条件是:温度为1000℃

‑

1200℃,压力为80

‑

200mpa。

[0047]

步骤三中,将烧结成型的所述轧辊辊套坯料进行热处理包括淬火和回火;其中,淬火条件是:温度950℃

‑

1150℃、保温1

‑

3h、油冷或者风冷至350℃以下;回火条件是:温度500℃

‑

700℃、保温2

‑

3h、出炉空冷。

[0048]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其它实施例的不同之处。

[0049]

以上结合附图对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。