一种换热器的生产工艺

【技术领域】

1.本发明涉及换热设备领域,特别涉及一种换热器的生产工艺。

背景技术:

2.换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。换热器在化工、石油、动力、食品及其它许多工业生产中占有重要地位,应用十分广泛。

3.换热器主要包括外筒体和设置在外筒体内的换热内芯,换热内芯是用于两种介质之间热量交换的重要器件。现有换热器在生产时,都是先制备出换热管、管板、外框体和外壳体,管板上开设换热管安装孔,再将换热管一根一根地插入到管板上的换热管安装孔内,使换热管与换热管之间保持一定间距;然后将管板和插设于管板上的管热管一起安装到外框体内形成换热内芯,最后将整个换热内芯安装到外壳体内得到换热器;但是,现有换热器在生产时,需要将换热管一根一根地插到管板上,安装效率低下,且生产出的换热器换热效果不佳。有鉴于此,本发明人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

4.本发明要解决的技术问题,在于提供一种换热器的生产工艺,解决现有换热器生产时存在安装效率低和生产出的换热器换热效果不佳的问题,能够提升换热器生产时的安装效率,且生产出的换热器的换热效果更好。

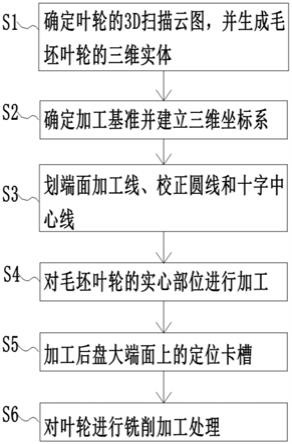

5.本发明是这样实现的:一种换热器的生产工艺,包括如下步骤:

6.①

预制出内芯外框体、外壳体及若干根翅片换热管;

7.其中,在每根所述翅片换热管的外部均设置至少一个箍紧件,通过夹紧工具将所述箍紧件夹紧使得箍紧件抱紧所述翅片换热管;将所述内芯外框体的两端及顶部敞开;

8.所述外壳体的一端封闭,外壳体的另一端设有装配开口,所述装配开口配设有开口外罩,所述外壳体的内部形成有换热内芯安装腔室;将所述外壳体划分为换热前段和换热后段,在所述换热前段的顶部设置加热介质进口,在所述换热后段的顶部设置加热介质出口;在所述换热内芯安装腔室的顶部焊接用于对进入至换热内芯安装腔室内的加热介质进行导向的换热导向结构;在所述换热内芯安装腔室的底部两侧设置换热内芯支撑台;在所述换热导向结构的下端安装第一密封件,在所述换热内芯安装腔室的底部中间安装第二密封件;

9.②

将带有箍紧件的各所述翅片换热管堆叠安装在内芯外框体的内部,使各所述翅片换热管的两端对齐;将所述内芯外框体的两端及顶部封住制得换热内芯,换热内芯内相邻的两根翅片换热管之间通过所述箍紧件保持间距;

10.③

将所述换热内芯的一端与前管箱固定连接在一起,各所述翅片换热管的内部与前管箱相连通;将所述换热内芯的另一端与后管箱固定连接在一起,各所述翅片换热管的内部与后管箱相连通;

11.④

将连接在一起的所述前管箱、换热内芯和后管箱安装到外壳体上,其中,所述换

热内芯和后管箱安装到所述换热内芯安装腔室内,所述前管箱位于所述开口外罩的内部;通过开口外罩将装配开口封闭制得换热器。

12.进一步的,所述的在所述换热内芯安装腔室的顶部焊接用于对进入至换热内芯安装腔室内的加热介质进行导向的换热导向结构具体包括:

13.在所述换热前段内焊接用于将从所述加热介质进口送入的加热介质向下引导至换热内芯一侧的第一隔板,所述第一隔板由加热介质进口的一侧向中间延伸并且向下倾斜设置;在所述换热后段内焊接用于将换热后的加热介质向上引导至所述加热介质出口的第二隔板,所述第二隔板由加热介质出口的另一侧向中间延伸并且向下倾斜设置;所述第一隔板和第二隔板的下端固定焊接在一起并且处于同一水平直线上;在所述第一隔板与第二隔板之间焊接用于阻止加热介质从所述换热前段直接进入至换热后段的第三隔板。

14.进一步的,所述内芯外框体包括底部支撑板、顶部支撑板、位于所述底部支撑板和顶部支撑板的两端的端部封板以及若干根支撑柱;

15.预制所述内芯外框体时,在所述底部支撑板的两侧间距安装上所述支撑柱;将两侧的所述支撑柱均以两两为一组,在同一组的两根所述支撑柱之间安装上加强部件;

16.在将带有箍紧件的各所述翅片换热管堆叠安装在内芯外框体的内部之后,在所述底部支撑板和翅片换热管的两端安装端部封板,在所述支撑柱和端部封板的顶部安装上顶部支撑板;其中,所述翅片换热管通过设置在所述端部封板上的网孔区域伸出至端部封板的外部。

17.进一步的,所述第一密封件包括第一固定板和第一橡胶件;所述第一橡胶件的顶部具有第一密封插槽,第一橡胶件的底部两侧具有第一密封片;

18.在安装所述第一密封件时,将所述第一固定板的上端与第一隔板和第二隔板的下端固定焊接在一起,将所述第一固定板的下端插入至第一密封插槽内并通过第一锁固件锁固连接;

19.在所述顶部支撑板的顶部中间焊接上第一加强条,在将所述换热内芯安装到所述换热内芯安装腔室内时,使所述第一密封片紧贴于第一加强条的上表面,从而实现顶部的密封。

20.进一步的,所述第二密封件包括第二固定板和第二橡胶件;所述第二橡胶件的底部具有第二密封插槽,第二橡胶件的顶部两侧具有第二密封片;

21.在安装所述第二密封件时,将所述第二固定板的下端固定焊接在换热内芯安装腔室的底部中间,将所述第二固定板的上端插入至第二密封插槽内并通过第二锁固件锁固连接;

22.在所述底部支撑板的底部中间焊接上第二加强条,在将所述换热内芯安装到所述换热内芯安装腔室内时,使所述第二密封片紧贴于第二加强条的下表面,从而实现底部的密封。

23.进一步的,在将带有箍紧件的各所述翅片换热管堆叠安装在内芯外框体的内部时,使用填充凸条将堆叠安装后在顶部和底部形成的管间隙填平。

24.进一步的,所述翅片换热管为通过轧制工艺制得的双金属轧制翅片换热管或者单金属轧制翅片换热管。

25.进一步的,每根所述翅片换热管的外部均设置两个或者两个以上的箍紧件,在将

带有箍紧件的各所述翅片换热管堆叠安装在内芯外框体的内部时,使各所述翅片换热管上同一位置的箍紧件对齐。

26.通过采用本发明的技术方案后,至少具有如下有益效果:

27.1、在每根所述翅片换热管的外部均设置有箍紧件,箍紧件会高出翅片换热管的外端,可以利用箍紧件直接使相邻的两个翅片换热管之间形成间距,保证加热介质可以由间距通过,而不再需要设置管板,也不需要对管板进行开孔,安装时更不需要将翅片换热管穿过管板,而只需将各翅片换热管直接堆叠在一起就能够自然地形成间距,因此与现有使用管板安装换热管的方式相比,安装操作更加简单,安装起来也十分方便,能够提升换热器生产时的安装效率。

28.2、与现有使用管板安装换热管的方式相比,通过相邻的两个翅片换热管之间的箍紧件直接形成间距,使得在将各翅片换热管堆叠在一起时,能够保证在具有间距的基础上,在相同的空间内放置更多的翅片换热管,使生产出的换热器具有更好的换热效果。

29.3、将外壳体划分为换热前段和换热后段,并在换热内芯安装腔室的顶部焊接用于对进入至换热内芯安装腔室内的加热介质进行导向的换热导向结构;利用换热导向结构对进入的加热介质进行导向,在使用时可以使加热介质在换热内芯内滞留更多的时间,因此生产出的换热器的换热效率高,换热效果好。

30.4、在换热导向结构的下端安装第一密封件,在换热内芯安装腔室的底部中间安装第二密封件,在使用时可以通过第一密封件和第二密封件与换热导向结构相互配合,实现更好的导向效果,进而进一步提升生产出的换热器的换热效果。

31.5、由于本发明中的换热内芯是通过翅片换热管直接堆叠而成的,没有设置管板,通过底部支撑板、顶部支撑板和两侧的支撑柱相互配合,能够将各翅片换热管往内挤压,使各翅片换热管紧密地堆叠在一起,可以使整个换热内芯的结构更加紧凑、牢固;在底部支撑板与顶部支撑板的两侧边缘之间间距设置若干根支撑柱,不仅能够对底部支撑板和顶部支撑板起到支撑固定的作用和对翅片换热管进行限位,而且换热内芯的两侧不会被封闭住,能够方便加热介质从换热内芯的一侧进入,并在穿过换热内芯后从换热内芯的另一侧输出,保证换热器的换热效果更好。

【附图说明】

32.下面参照附图结合实施例对本发明作进一步的说明。

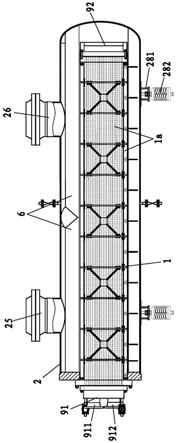

33.图1是本发明中生产出的换热器的内部结构示意图;

34.图2是本发明中换热器俯视图;

35.图3是本发明中换热器左视图;

36.图4是本发明中换热器在去除开口外罩时的左视图;

37.图5是图4中a部位的放大图;

38.图6是图4中b部位的放大图;

39.图7是本发明中第一橡胶件的结构示意图;

40.图8是本发明中第二橡胶件的结构示意图;

41.图9是本发明中外壳体沿着长度方向的剖视图;

42.图10是本发明中外壳体的俯视图;

43.图11是本发明中外壳体的左视图;

44.图12是本发明中换热内芯的结构示意图;

45.图13是本发明中换热内芯的俯视图;

46.图14是本发明中端部封板的结构示意图;

47.图15是本发明中换热内芯的侧视图;

48.图16是本发明中翅片换热管的结构示意图。

49.附图标记说明:

[0050]1‑

内芯外框体,1a

‑

换热内芯,11

‑

底部支撑板,111

‑

第二加强条,12

‑

顶部支撑板,121

‑

第一加强条,13

‑

端部封板,131

‑

网孔区域,14

‑

支撑柱,15

‑

加强部件,151

‑

第三加强条,152

‑

加强块,2

‑

外壳体,21

‑

装配开口,22

‑

换热内芯安装腔室,23

‑

换热前段,24

‑

换热后段,25

‑

加热介质进口,26

‑

加热介质出口,27

‑

换热内芯支撑台,281

‑

支撑座,282

‑

弹簧支座,3

‑

翅片换热管,4

‑

箍紧件,5

‑

开口外罩,6

‑

换热导向结构,61

‑

第一隔板,62

‑

第二隔板,63

‑

第三隔板,7

‑

第一密封件,71

‑

第一固定板,72

‑

第一橡胶件,721

‑

第一密封插槽,722

‑

第一密封片,723

‑

第一锁固件,8

‑

第二密封件,81

‑

第二固定板,82

‑

第二橡胶件,821

‑

第二密封插槽,822

‑

第二密封片,823

‑

第二锁固件,91

‑

前管箱,911

‑

被加热介质进口,912

‑

被加热介质出口,92

‑

后管箱,10

‑

填充凸条。

【具体实施方式】

[0051]

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

[0052]

请参阅图1至图16所示,本发明一种换热器的生产工艺,所述生产工艺包括如下步骤:

[0053]

①

预制出内芯外框体1、外壳体2及若干根翅片换热管3;

[0054]

其中,在每根所述翅片换热管3的外部均设置至少一个箍紧件4,通过夹紧工具将所述箍紧件4夹紧使得箍紧件4抱紧所述翅片换热管3;将所述内芯外框体1的两端及顶部敞开,以便于安装所述翅片换热管3;

[0055]

所述外壳体2的一端封闭,外壳体2的另一端设有装配开口21,所述装配开口21配设有开口外罩5,以便于在安装完成后通过开口外罩5将装配开口21封堵住;所述外壳体2的内部形成有换热内芯安装腔室22;将所述外壳体2划分为换热前段23和换热后段24,在所述换热前段23的顶部设置加热介质进口25,在所述换热后段24的顶部设置加热介质出口26,加热介质(如高温热气流等)通过所述加热介质进口25进入至外壳体2的内部,通过加热介质出口26将换热后的加热介质排出;在所述换热内芯安装腔室22的顶部焊接用于对进入至换热内芯安装腔室22内的加热介质进行导向的换热导向结构6;在所述换热内芯安装腔室22的底部两侧设置换热内芯支撑台27;在所述换热导向结构6的下端安装第一密封件7,在所述换热内芯安装腔室22的底部中间安装第二密封件8;

[0056]

②

将带有箍紧件4的各所述翅片换热管3堆叠安装在内芯外框体1的内部,使各所述翅片换热管3的两端对齐;将所述内芯外框体1的两端及顶部封住制得换热内芯1a,换热内芯1a内相邻的两根翅片换热管3之间通过所述箍紧件4保持间距;

[0057]

③

将所述换热内芯1a的一端与前管箱91固定连接在一起,各所述翅片换热管3的

内部与前管箱91相连通;将所述换热内芯1a的另一端与后管箱92固定连接在一起,各所述翅片换热管3的内部与后管箱92相连通;在换热的过程中,被加热介质(如水)可由前管箱91通过各所述翅片换热管3流入至后管箱92,流入后管箱92内的被加热介质也可通过各所述翅片换热管3流回至前管箱91;

[0058]

④

将连接在一起的所述前管箱91、换热内芯1a和后管箱92安装到外壳体2上,其中,所述换热内芯1a和后管箱92安装到所述换热内芯安装腔室22内,所述前管箱91位于所述开口外罩5的内部;通过开口外罩5将装配开口21封闭制得换热器。通过采用本发明的生产工艺来生产换热器,至少具有如下有益效果:

[0059]

1、在每根所述翅片换热管3的外部均设置有箍紧件4,箍紧件4会高出翅片换热管3的外端,可以利用箍紧件4直接使相邻的两个翅片换热管3之间形成间距,保证加热介质可以由间距通过,而不再需要设置管板,也不需要对管板进行开孔,安装时更不需要将翅片换热管3穿过管板,而只需将各翅片换热管3直接堆叠在一起就能够自然地形成间距,因此与现有使用管板安装换热管的方式相比,安装操作更加简单,安装起来也十分方便,能够提升换热器生产时的安装效率。

[0060]

2、与现有使用管板安装换热管的方式相比,通过相邻的两个翅片换热管3之间的箍紧件4直接形成间距,使得在将各翅片换热管3堆叠在一起时,能够保证在具有间距的基础上,在相同的空间内放置更多的翅片换热管3,使生产出的换热器具有更好的换热效果。

[0061]

3、将外壳体2划分为换热前段23和换热后段24,并在换热内芯安装腔室22的顶部焊接用于对进入至换热内芯安装腔室22内的加热介质进行导向的换热导向结构6;利用换热导向结构6对进入的加热介质进行导向,在使用时可以使加热介质在换热内芯1a内滞留更多的时间,因此生产出的换热器的换热效率高,换热效果好。

[0062]

4、在换热导向结构6的下端安装第一密封件7,在换热内芯安装腔室22的底部中间安装第二密封件8,在使用时可以通过第一密封件7和第二密封件8与换热导向结构6相互配合,实现更好的导向效果,进而进一步提升生产出的换热器的换热效果。

[0063]

优选地,所述的在所述换热内芯安装腔室22的顶部焊接用于对进入至换热内芯安装腔室22内的加热介质进行导向的换热导向结构6具体包括:

[0064]

在所述换热前段23内焊接用于将从所述加热介质进口25送入的加热介质向下引导至换热内芯1a一侧的第一隔板61,所述第一隔板61由加热介质进口25的一侧向中间延伸并且向下倾斜设置;在所述换热后段24内焊接用于将换热后的加热介质向上引导至所述加热介质出口26的第二隔板62,所述第二隔板62由加热介质出口26的另一侧向中间延伸并且向下倾斜设置;所述第一隔板61和第二隔板62的下端固定焊接在一起并且处于同一水平直线上;在所述第一隔板61与第二隔板62之间焊接用于阻止加热介质从所述换热前段23直接进入至换热后段24的第三隔板63。生产出的换热器在使用时具体导向如下:从加热介质进口25进入的加热介质在第一隔板61引导下会在换热前段23内先向下运动扩散,再从换热前段23内的换热内芯1a的一侧进入至换热内芯1a的内部,接着加热介质会从换热前段23扩散至换热后段24的换热内芯1a内继续进行换热,最后在第二隔板62的引导作用下向上运动并通过加热介质出口26排出;通过换热前段23、换热后段24、第一隔板61和第二隔板62的相互配合,可以增加加热介质在换热内芯1a内滞留的时间,从而提升生产出的整个换热器的换热效率;第三隔板63的设置能够阻止部分加热介质从换热前段23直接扩散到换热后段24,

有助于提高生产出的换热器的换热效率。

[0065]

优选地,所述内芯外框体1包括底部支撑板11、顶部支撑板12、位于所述底部支撑板11和顶部支撑板12的两端的端部封板13以及若干根支撑柱14;所述内芯外框体1可以采用金属外框体,如不锈钢外框体;

[0066]

预制所述内芯外框体1时,在所述底部支撑板11的两侧间距安装上所述支撑柱14,所述底部支撑板11与支撑柱14之间为可拆卸连接,例如采用螺栓和螺母配合将支撑柱14的下端锁付在底部支撑板11上;将两侧的所述支撑柱14均以两两为一组,在同一组的两根所述支撑柱14之间安装上加强部件15,以提升支撑柱14的强度,保证支撑柱14在各翅片换热管3的向外挤压力的作用下不会变形、损坏;为了达到更好的加强作用,所述加强部件15包括设置在同一组的两根支撑柱14的对角线上的第三加强条151和固定在两第三加强条151交叉位置处的加强块152,且同一组的两所述第三加强条151相互垂直设置;其中,所述第三加强条151与支撑柱14之间采用可拆卸连接(如通过螺栓和螺母配合实现可拆卸连接),以便于安装和拆卸;

[0067]

在将带有箍紧件4的各所述翅片换热管3堆叠安装在内芯外框体1的内部之后,在所述底部支撑板11和翅片换热管3的两端安装端部封板13,在所述支撑柱14和端部封板13的顶部安装上顶部支撑板12;其中,所述翅片换热管3通过设置在所述端部封板13上的网孔区域131伸出至端部封板13的外部;其中,所述端部封板13与底部支撑板11和顶部支撑板12之间为可拆卸连接,例如采用螺栓和螺母配合将端部封板13的上、下两端与底部支撑板11和顶部支撑板12锁付在一起;所述支撑柱14的上端与顶部支撑板12之间为可拆卸连接,例如采用螺栓和螺母配合将支撑柱14的上端与顶部支撑板12锁付连接在一起。

[0068]

本发明中通过设置内芯外框体1包括底部支撑板11和顶部支撑板12,能够利用底部支撑板11和顶部支撑板12将换热内芯1a的底部、顶部遮挡住,使得加热介质能够穿过整个换热内芯1a,而不会从换热内芯1a的底部、顶部输出,进而能够提高生产出的换热器的换热效率;在底部支撑板11和顶部支撑板12的两端固设有端部封板13,既方便换热内芯1a的翅片换热管3的两端的安装,又能够减少加热介质从换热内芯1a的两端排出;在底部支撑板11与顶部支撑板12的两侧边缘之间间距设置若干根支撑柱14,不仅能够对底部支撑板11和顶部支撑板12起到支撑固定的作用和对翅片换热管3进行限位,而且换热内芯1a的两侧不会被封闭住,能够方便加热介质从换热内芯1a的一侧进入,并在穿过换热内芯1a后从换热内芯1a的另一侧输出,保证换热器的换热效果更好。同时,由于本发明中的换热内芯1a是通过翅片换热管3直接堆叠而成的,没有设置管板,通过底部支撑板11、顶部支撑板12和两侧的支撑柱14相互配合,能够将各翅片换热管3往内挤压,使各翅片换热管3紧密地堆叠在一起,可以使整个换热内芯1a的结构更加紧凑、牢固。

[0069]

优选地,所述第一密封件7包括第一固定板71和第一橡胶件72;所述第一橡胶件72的顶部具有第一密封插槽721,第一橡胶件72的底部两侧具有第一密封片722;

[0070]

在安装所述第一密封件7时,将所述第一固定板71的上端与第一隔板61和第二隔板62的下端固定焊接在一起,将所述第一固定板71的下端插入至第一密封插槽721内并通过第一锁固件723锁固连接;所述第一锁固件723包括螺栓和螺母,通过螺栓和螺母配合将第一固定板71与第一橡胶件72锁固在一起,可以使第一固定板71与第一密封插槽721的槽壁紧密贴合在一起,并对第一橡胶件72起到固定的作用,从而实现密封效果;

[0071]

在所述顶部支撑板12的顶部中间焊接上第一加强条121,所述第一加强条121的上表面为平面,在将所述换热内芯1a安装到所述换热内芯安装腔室22内时,使所述第一密封片722紧贴于第一加强条121的上表面,从而实现顶部的密封。

[0072]

优选地,所述第二密封件8包括第二固定板81和第二橡胶件82;所述第二橡胶件82的底部具有第二密封插槽821,第二橡胶件82的顶部两侧具有第二密封片822;

[0073]

在安装所述第二密封件8时,将所述第二固定板81的下端固定焊接在换热内芯安装腔室22的底部中间,将所述第二固定板81的上端插入至第二密封插槽821内并通过第二锁固件823锁固连接;所述第二锁固件823包括螺栓和螺母,通过螺栓和螺母配合将第二固定板81与第二橡胶件82锁固在一起,可以使第二固定板81与第二密封插槽821的槽壁紧密贴合在一起,并对第二橡胶件82起到固定的作用,从而实现密封效果;

[0074]

在所述底部支撑板11的底部中间焊接上第二加强条111,在将所述换热内芯1a安装到所述换热内芯安装腔室22内时,使所述第二密封片822紧贴于第二加强条111的下表面,从而实现底部的密封。

[0075]

在本发明中,通过第一密封件7和第二密封件8相互配合能够对换热内芯1a的顶部和底部起到很好的密封作用,保证加热介质不会从换热内芯1a的顶部或者底部直接穿过。所述第一橡胶件72和第二橡胶件82均采用耐高温的橡胶件。

[0076]

优选地,在将带有箍紧件4的各所述翅片换热管3堆叠安装在内芯外框体1的内部时,使用填充凸条10将堆叠安装后在顶部和底部形成的管间隙填平。由于因为换热内芯1a是通过若干个翅片换热管3直接堆叠在一起形成的,因此换热内芯1a的顶部必然会在翅片换热管3与翅片换热管3之间形成下凹的管间距,同理换热内芯1a的底部也必然会在翅片换热管3与翅片换热管3之间形成上凹的管间距;通过使用填充凸条10将堆叠安装后顶部和底部的管间隙填平,可以提高安装后的整个换热内芯1a的牢固性,保证处于顶部或者底部的翅片换热管3不会产生松动和变形。

[0077]

优选地,所述翅片换热管3为通过轧制工艺制得的双金属轧制翅片换热管或者单金属轧制翅片换热管。当采用双金属轧制翅片换热管时,所述翅片换热管3可以采用钢铝复合翅片管或者铜铝复合翅片管,钢铝复合翅片管是由(钢管和铝管,或不锈钢管和铝管)经复合后再轧制出翅片,铜铝复合翅片管由(铜管、铝管)经复合后再轧制出翅片,具有结合紧密、热阻小、传热性能好、强度高、流动损失小、防腐蚀性能强、在长期冷热工况下不易变形,工作寿命长等优点;当采用单金属轧制翅片换热管时,所述翅片换热管3可以采用铝管、钢管或者铜管轧制而成;优选地采用铝管轧制而成,其具有无接触热阻、强度高、耐热和机械振动、热膨胀性能好、具有客观的扩展换热面等优点。

[0078]

在具体制备时,制作出的所述翅片换热管3应满足相关技术要求:例如,当所述翅片换热管3为双金属轧制翅片换热管,且材质为s31603 1060时,所述翅片换热管3的基管应符合gb/t13296

‑

2013《锅炉、热交换器用不锈钢无缝钢管》中冷拔管的规定;所述翅片换热管3的翅片应符gb/t6893

‑

2010《铝及铝合金拉制无缝管》的规定;同时,所述翅片换热管3的基管应逐根进行水压试验,试验压力为4.6mpa,不得有渗漏;所述翅片换热管3的翅片部分的外径偏差为

±

0.50mm,翅片加工后须碱洗处理,且翅片不得有裂纹、磕碰和倒塌等缺陷。

[0079]

优选地,每根所述翅片换热管3的外部均设置两个或者两个以上的箍紧件4,在将带有箍紧件4的各所述翅片换热管3堆叠安装在内芯外框体1的内部时,使各所述翅片换热

管3上同一位置的箍紧件4对齐。在具体生产时,例如,可以在翅片换热管3的中间设置一个箍紧件4,在靠近翅片换热管3的两端也各设置一个箍紧件4;因为在通常情况下翅片换热管3的长度比较长,通过在翅片换热管3上设置多个箍紧件4,能够保证相邻的两个翅片换热管3之间更好地形成间距。

[0080]

优选地,所述箍紧件4为金属箍紧件,一方便可以达到更好的箍紧作用,加热介质通过时也不会对箍紧件4造成影响,另一方面金属材质的箍紧件4对提高换热效率也有帮助。本发明在具体实施时,所述箍紧件4可以是绕设在翅片换热管3外部的金属片,并通过夹紧工具将绕设在翅片换热管3外部的金属片夹紧,由于翅片换热管3上的翅片与翅片之间具有间隙,金属片在被夹紧的过程中会产生形变,因此箍紧件4能够与翅片换热管3牢固地结合在一起,保证箍紧件4不会脱离。同时,金属片具有一定的厚度,因此可以通过绕设固定厚度的金属片来使两根翅片换热管3之间保持所需的间距。

[0081]

优选地,所述外壳体2采用碳钢制作而成,外壳体2的外表面需进行如下处理:1、喷砂达sa2.5级,或者手工和动力工具除锈达st3级;2、按要求喷涂油漆,油漆要求:在外壳体2的碳钢外表面涂双组份无机硅酸锌底漆一道,漆膜厚度为85μm;中间漆、面漆均采用硅树脂和丙酸树脂漆,各一道,每道漆膜厚度为35μm,漆膜总厚度为155μm。

[0082]

优选地,在所述前管箱91上设有伸出至所述开口外罩5之外的被加热介质进口911和被加热介质出口912,被加热介质可以通过被加热介质进口911送入和通过被加热介质出口912排出。

[0083]

优选地,在所述外壳体2底部的两端固定焊接有支撑座281,在所述支撑座281的底部安装有弹簧支座282,以对整个换热器起到支撑和保护的作用。

[0084]

虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。