1.本技术属于底板安装梁焊接技术领域,涉及一种城际车底板安装梁制造工艺。

背景技术:

2.随车动车组速度不断提高,对动车组骨架性能要求也越来越高,底板安装梁在动车组骨架上起到支撑设备舱空间承上启下的作用,连接底板,保护设备免受雨雪、风沙等异物的损害,动车运行中受到的加速度、气动载荷作用在底板安装梁上,对列车安全运行起到重要作用。

3.目前对底板安装梁在焊接时对平面度、直线度、垂直度、对角线差要求很高,因此,如何提高底板安装梁的焊接质量是目前亟需解决的一个技术问题。

技术实现要素:

4.为了提高底板安装梁的焊接质量,本技术提供了一种城际车底板安装梁制造工艺。

5.一种城际车底板安装梁制造工艺,底板安装梁包括底板横梁、底板纵梁、盖板和第一补强板,底板横梁包括底板、第一立板和第二立板,第一立板和第二立板并列固定设置在底板上;城际车底板安装梁制造工艺包括:

6.对第一待焊组件进行组装:

7.取两个第一补强板相互贴合放置,在每个第一补强板的侧面均放置一个底板横梁,使每个底板横梁的底板分别贴合第一补强板放置;

8.取四个焊接垫板,分别放置于两个底板横梁中,使每个底板横梁的第一立板和第二立板一侧均放置有一个焊接垫板;

9.取两个盖板,分别放置在每个底板横梁的第一立板和第二立板上方;

10.使用夹紧工装,通过夹紧工装夹紧第一待焊组件,第一待焊组件包括盖板与第一立板之间形成的第一焊缝、盖板与第二立板之间形成的第二焊缝、底板与第一补强板之间形成的第三焊缝;

11.对第一待焊组件进行焊接:

12.分别对第一焊缝、第二焊缝和第三焊缝进行第一道焊接;

13.在第一道焊接完成后,分别对第一焊缝、第二焊缝和第三焊缝进行第二道焊接,得到第一焊接组件;

14.对第二待焊组件进行组装:

15.在第一焊接组件的两端分别放置纵梁,使纵梁位于第一立板和第二立板的上方;

16.在纵梁和第一焊接组件接触处,放置加强板;

17.在纵梁远离第一焊接组件的一端,放置第二补强板;

18.使用夹紧工装,通过夹紧工装夹紧第二焊接组件,第二焊接组件包括纵梁与加强板之间的第四焊缝、纵梁与第二补强板之间的第五焊缝;

19.对第二待焊组件进行焊接:

20.分别对第四焊缝和第五焊缝进行第一道焊接;

21.在完成第一道焊接后,分别对第四焊缝和第五焊缝进行第二道焊接。

22.本发明在对底板横梁进行焊接时,通过设置焊接垫板,提高焊接质量。同时在焊接各焊缝时,先进行第一道焊接,再进行第二道焊接,能够减少焊接变形,避免后续调校对焊接质量的影响。

23.可选地,第一焊缝包括第一焊缝a和第一焊缝b,第一焊缝a和第一焊缝b分别为两个盖板与两个第一立板之间所形成的焊缝;第二焊缝包括第二焊缝a和第二焊缝b,第二焊缝a和第二焊缝b分别为两个盖板与两个第二立板之间所形成的焊缝;第三焊缝包括第三焊缝a1、第三焊缝b1、第三焊缝a2和第三焊缝b2,第三焊缝a1、第三焊缝b1、第三焊缝a2和第三焊缝b2分别为两个补强板与两个底板之间所形成的焊缝;

24.分别对第一焊缝、第二焊缝和第三焊缝进行第一道焊接包括:

25.1)对第一焊缝a进行第一道焊接;

26.2)对第一焊缝b进行第一道焊接;

27.3)对第三焊缝a1进行第一道焊接;

28.4)对第三焊缝b1进行第一道焊接;

29.5)对第二焊缝a进行第一道焊接;

30.6)对第二焊缝b进行第一道焊接;

31.7)对第三焊缝a2进行第一道焊接;

32.8)对第三焊缝b2进行第一道焊接;

33.分别对第一焊缝、第二焊缝和第三焊缝进行第二道焊接包括:

34.1)对第一焊缝a进行第二道焊接;

35.2)对第一焊缝b进行第二道焊接;

36.3)对第三焊缝a1进行第二道焊接;

37.4)对第三焊缝b1进行第二道焊接;

38.5)对第二焊缝a进行第二道焊接;

39.6)对第二焊缝b进行第二道焊接;

40.7)对第三焊缝a2进行第二道焊接;

41.8)对第三焊缝b2进行第二道焊接。

42.在对第一待焊组件进行焊接时,在对第一焊缝a、第一焊缝b、第三焊缝a1、第三焊缝b2、第二焊缝a、第二焊缝b、第三焊缝a2、第三焊缝b2进行焊接时,施焊顺序为先上后下,施焊方向以对角相对方向施焊,先进行第一道焊接,再进行第二道焊接,可以有效减少焊接变形,避免后续调校对焊接质量的影响。

43.可选地,在放置第二补强板之前,在第二补强板的中心钻取至少一个圆孔。

44.可选地,圆孔的直径为7~9mm。

45.在第二补强板的中心钻取至少一个圆孔,避免底板纵梁与第二补强板焊接时,因形成封闭空间,焊接释放热量,造成空气膨胀,底板纵梁产生鼓包,使产品报废。

46.可选地,第一待焊组件还包括第六焊缝,第六焊缝为盖板的端部与第一立板和第二立板之间的焊缝;

47.在第一道焊接完成后,分别对第一焊缝、第二焊缝和第三焊缝进行第二道焊接之后,包括:

48.取焊接垫板,放置于第六焊缝的下方;

49.对第六焊缝进行第一道焊接;

50.在完成第一道焊接之后,对第六焊缝进行第二道焊接,得到第一焊接组件。

51.在对第六焊缝进行焊接时,在第六焊缝下方放置焊接垫板,可防止第一焊缝、第二焊缝和第三焊缝引起的焊接变形。

52.可选地,盖板、第一补强板和第二补强板采用水切割工艺制得。

53.水切割工艺可提高盖板、第一补强板和第二补强板的断面质量,从而更好的保证焊接质量。

54.可选地,在对第一待焊组件进行焊接之后,还包括对第一焊缝、第二焊缝和第三焊缝进行精磨和质检。

55.可选地,在对第二待焊组件进行焊接之后,还包括对第四焊缝和第五焊缝进行精磨和质检。

56.通过精磨和质检,可保证产品质量。

57.可选地,在对第一待焊组件进行焊接之前,还包括待焊部位进行清洗,并用机械抛光机将待焊部位的氧化膜抛掉。

58.可选地,对第二待焊组件进行焊接之前,还包括待焊部位进行清洗,并用机械抛光机将待焊部位的氧化膜抛掉。

59.焊前进行清洗,可进一步提高焊接质量。

60.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

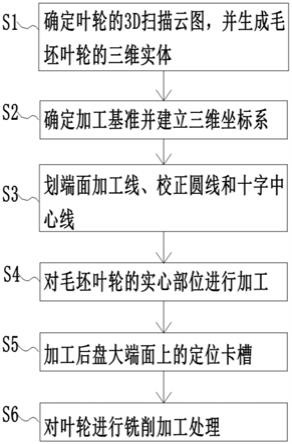

附图说明

61.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

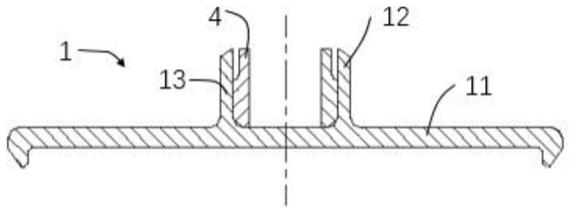

62.图1为本技术的底板安装梁的底板横梁的截面示意图;

63.图2为本技术的底板安装梁的底板纵梁的截面示意图;

64.图3为本技术的底板安装梁的立体示意图;

65.图4为本技术的底板安装梁的部分侧视图;

66.图5为本技术的底板安装梁的部分俯视图;

67.图6为本技术的底板安装梁的两个底板横梁的截面示意图;

68.图7为本技术的底板安装梁的侧视图。

69.图中:底板横梁1;底板11;第一立板12;第二立板13;盖板14;底板纵梁2;第二补强板3;圆孔31;焊接垫板4;第一补强板5;第一焊缝a01;第一焊缝b02;第二焊缝a05;第二焊缝b06;第三焊缝a103;第三焊缝b104;第三焊缝a207;第三焊缝b208;加强板6;第六焊缝7;第一立板和第二立板之间的连接板8。

具体实施方式

70.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

71.为了提高底板安装梁的焊接质量,本技术提供了一种城际车底板安装梁制造工艺。下面结合附进行具体介绍:

72.如图1~图6所示,底板安装梁包括底板11横梁1、底板11纵梁、盖板14和第一补强板5,底板11横梁1包括底板11、第一立板12和第二立板13,第一立板12和第二立板13并列固定设置在底板11上。

73.城际车底板安装梁制造工艺包括:

74.对第一待焊组件进行组装:

75.取两个第一补强板5相互贴合放置,在每个第一补强板5的侧面均放置一个底板11横梁1,使每个底板11横梁1的底板11分别贴合第一补强板5放置;

76.取四个焊接垫板4,分别放置于两个底板11横梁1中,使每个底板11横梁1的第一立板12和第二立板13一侧均放置有一个焊接垫板4;

77.取两个盖板14,分别放置在每个底板11横梁1的第一立板12和第二立板13上方;

78.使用夹紧工装,通过夹紧工装夹紧第一待焊组件,第一待焊组件包括盖板14与第一立板12之间形成的第一焊缝、盖板14与第二立板13之间形成的第二焊缝、底板11与第一补强板5之间形成的第三焊缝;

79.对第一待焊组件进行焊接:

80.分别对第一焊缝、第二焊缝和第三焊缝进行第一道焊接;

81.在第一道焊接完成后,分别对第一焊缝、第二焊缝和第三焊缝进行第二道焊接,得到第一焊接组件;

82.对第二待焊组件进行组装:

83.在第一焊接组件的两端分别放置纵梁,使纵梁位于第一立板12和第二立板13的上方;

84.在纵梁和第一焊接组件接触处,放置加强板6;

85.在纵梁远离第一焊接组件的一端,放置第二补强板3;

86.使用夹紧工装,通过夹紧工装夹紧第二焊接组件,第二焊接组件包括纵梁与加强板6之间的第四焊缝、纵梁与第二补强板3之间的第五焊缝;

87.对第二待焊组件进行焊接:

88.分别对第四焊缝和第五焊缝进行第一道焊接;

89.在完成第一道焊接后,分别对第四焊缝和第五焊缝进行第二道焊接。

90.本发明在对底板11横梁1进行焊接时,通过设置焊接垫板4,提高焊接质量。同时在焊接各焊缝时,先进行第一道焊接,再进行第二道焊接,能够减少焊接变形,避免后续调校对焊接质量的影响。

91.可选地,第一焊缝包括第一焊缝a01和第一焊缝b02,第一焊缝a01和第一焊缝b02分别为两个盖板14与两个第一立板12之间所形成的焊缝;第二焊缝包括第二焊缝a05和第

二焊缝b06,第二焊缝a05和第二焊缝b06分别为两个盖板14与两个第二立板13之间所形成的焊缝;第三焊缝包括第三焊缝a103、第三焊缝b104、第三焊缝a207和第三焊缝b208,第三焊缝a103、第三焊缝b104、第三焊缝a207和第三焊缝b208分别为两个补强板5与两个底板11之间所形成的焊缝;

92.分别对第一焊缝、第二焊缝和第三焊缝进行第一道焊接包括:

93.1)对第一焊缝a01进行第一道焊接;

94.2)对第一焊缝b02进行第一道焊接;

95.3)对第三焊缝a103进行第一道焊接;

96.4)对第三焊缝b104进行第一道焊接;

97.5)对第二焊缝a05进行第一道焊接;

98.6)对第二焊缝b06进行第一道焊接;

99.7)对第三焊缝a207进行第一道焊接;

100.8)对第三焊缝b208进行第一道焊接;

101.分别对第一焊缝、第二焊缝和第三焊缝进行第二道焊接包括:

102.1)对第一焊缝a01进行第二道焊接;

103.2)对第一焊缝b02进行第二道焊接;

104.3)对第三焊缝a103进行第二道焊接;

105.4)对第三焊缝b104进行第二道焊接;

106.5)对第二焊缝a05进行第二道焊接;

107.6)对第二焊缝b06进行第二道焊接;

108.7)对第三焊缝a207进行第二道焊接;

109.8)对第三焊缝b208进行第二道焊接。

110.在对第一待焊组件进行焊接时,在对第一焊缝a01、第一焊缝b02、第三焊缝a103、第三焊缝b104、第二焊缝a05、第二焊缝b06、第三焊缝a207、第三焊缝b208进行焊接时,施焊顺序为先上后下,施焊方向以对角相对方向施焊,先进行第一道焊接,再进行第二道焊接,可以有效减少焊接变形,避免后续调校对焊接质量的影响。

111.可选地,在放置第二补强板3之前,在第二补强板3的中心钻取至少一个圆孔31。

112.可选地,圆孔31的直径为7~9mm。

113.在第二补强板3的中心钻取至少一个圆孔31,避免底板11纵梁与第二补强板3焊接时,因形成封闭空间,焊接释放热量,造成空气膨胀,底板11纵梁产生鼓包,使产品报废。

114.可选地,第一待焊组件还包括第六焊缝7,第六焊缝7为盖板14的端部与第一立板12和第二立板13之间的焊缝,如图7所示,第六焊缝7处有盖板14、第一立板和第二立板之间的连接板8和焊接垫板4。

115.在第一道焊接完成后,分别对第一焊缝、第二焊缝和第三焊缝进行第二道焊接之后,包括:

116.取焊接垫板4,放置于第六焊缝7的下方;

117.对第六焊缝7进行第一道焊接;

118.在完成第一道焊接之后,对第六焊缝7进行第二道焊接,得到第一焊接组件。

119.在对第六焊缝7进行焊接时,在第六焊缝下方放置焊接垫板4,可防止第一焊缝、第

二焊缝和第三焊缝引起的焊接变形。

120.可选地,盖板14、第一补强板5和第二补强板3采用水切割工艺制得。

121.水切割工艺可提高盖板14、第一补强板5和第二补强板3的断面质量,从而更好的保证焊接质量。

122.可选地,在对第一待焊组件进行焊接之后,还包括对第一焊缝、第二焊缝和第三焊缝进行精磨和质检。

123.可选地,在对第二待焊组件进行焊接之后,还包括对第四焊缝和第五焊缝进行精磨和质检。

124.通过精磨和质检,可保证产品质量。

125.可选地,在对第一待焊组件进行焊接之前,还包括待焊部位进行清洗,并用机械抛光机将待焊部位的氧化膜抛掉。

126.可选地,对第二待焊组件进行焊接之前,还包括待焊部位进行清洗,并用机械抛光机将待焊部位的氧化膜抛掉。

127.焊前进行清洗,可进一步提高焊接质量。

128.本领域技术人员在考虑说明书及实践这里发明的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未发明的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

129.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。