1.本发明属于生鲜运输技术领域,具体的说是一种生鲜产品防磕伤智能运输箱。

背景技术:

2.生鲜是指未经烹调、制作等深加工过程,只做必要保鲜和简单整理上架而出售的初级产品,以及面包、熟食等现场加工品类的商品的统称。生鲜商品的特点、保存条件基本相同,需要保鲜、冷藏、冷冻;属于散装商品并需要用称重打条码方式售卖;保质期比较短;同时在消费习惯上也有很大的关联性。生鲜商品主要有水果、蔬菜、肉品、水产、干货及日配、熟食和糕点。

3.生鲜产品中的瓜果一类的,表皮一般较脆弱,在运输的过程中,若直接将生鲜产品堆放在一起,由于生鲜产品之间互相摩擦进而会造成外表皮的破损,进而造成生鲜产品的腐坏,进而造成经济上的损失;因此在运输的过程中会将装运用的箱体,分隔成多个独立的区域,进而使得生鲜产品之间不接触,进而防止生鲜产品之间互相磨损;但是现有的分隔多采用设置固定的格挡,进而形成独立的储存区域,由于格挡外固定的形式,进而使得每个独立区域的进料口减小,进而在进行装箱的过程中,使得生鲜产品难以放入到独立的存储区域内部,同时在装箱的过程中生鲜产品容易撞击到格挡的面积较小的端部,由于端部面积较小,进而在碰撞到生鲜产品时,容易造成生鲜产品的表皮受损,进而造成生鲜产品的腐坏,进而造成经济损失;本方案中通过设置的输送带和挡板,进而将运输箱内部的空间分隔成多个独立的空间,进而在运输生鲜产品的过程中,进而生鲜产品独立的放置在分隔的独立空间内,进而避免了生鲜产品之间在运输途中互相挤压揉搓,同时通过输送带和挡板能够运动,进而避免上料口小造成的生鲜产品与挡板侧壁碰撞,进而减少装箱时造成的生鲜产品的损伤;因此解决了传统的堆放方式运输生鲜产品时互相挤压造成的损伤和传统固定分隔方式上料时容易撞击到分隔板的侧壁,进而造成损伤的问题。

技术实现要素:

4.为了弥补现有技术的不足,本发明提出的一种生鲜产品防磕伤智能运输箱。本发明主要用于解决传统的堆放方式运输生鲜产品时互相挤压造成的损伤和传统固定分隔方式上料时容易撞击到分隔板的侧壁,进而造成损伤的问题。

5.本发明解决其技术问题所采用的技术方案是:一种生鲜产品防磕伤智能运输箱,包括外壳、箱门、输送带、转动辊、电机、挡板和制冷部件;所述外壳的两侧对称设置有所述箱门;所述箱门与所述外壳铰接;所述外壳内部沿竖直方向均匀间隔设置有所述转动辊;所述转动辊与所述外壳转动连接;所述转动辊外设置有所述输送带;所述输送带水平设置;所述输送带上均匀间隔设置有所述挡板;所述挡板与所述输送带连接;所述外壳上部设置有所述制冷部件;所述制冷部件用于向所述外壳内输送冷气。

6.工作时,生鲜产品中的瓜果一类的,表皮一般较脆弱,在运输的过程中,若直接将生鲜产品堆放在一起,由于生鲜产品之间互相摩擦进而会造成外表皮的破损,进而造成生

鲜产品的腐坏,进而造成经济上的损失;因此在运输的过程中会将装运用的箱体,分隔成多个独立的区域,进而使得生鲜产品之间不接触,进而防止生鲜产品之间互相磨损;但是现有的分隔多采用设置固定的格挡,进而形成独立的储存区域,由于格挡外固定的形式,进而使得每个独立区域的进料口减小,进而在进行装箱的过程中,使得生鲜产品难以放入到独立的存储区域内部,同时在装箱的过程中生鲜产品容易撞击到格挡的面积较小的端部,由于端部面积较小,进而在碰撞到生鲜产品时,容易造成生鲜产品的表皮受损,进而造成生鲜产品的腐坏,进而造成经济损失;因此在本方案中,通过设置的输送带和挡板,进而将运输箱内部的空间分隔成多个独立的空间,进而在运输生鲜产品的过程中,进而生鲜产品独立的放置在分隔的独立空间内,进而避免了生鲜产品之间在运输途中互相挤压揉搓,进而放置生鲜产品表皮的损伤,进而减少了生鲜产品因表皮损伤而造成的腐坏,进而避免造成的经济损失;其次在装箱的过程中,通过设置的电机的转动,进而带动转动辊转动,进而带动输送带转动,进而使得挡板移动,通过打开一侧的箱门,从箱门处向输送带上放置生鲜产品,由于在放置生鲜产品时,挡板面积较大的一面朝向放置口的一侧;进而在放置的过程中,生鲜产品不会碰到挡板面积较小的侧壁,进而不会刮伤生鲜产品的表面;在放置一个生鲜产品后,通过电机的转动,进而带动已放入的生鲜产品向箱内侧移动,进而使得在生鲜产品装箱的过程中,操作人员只需要将生鲜产品放置在靠近箱门口的位置即可,进而节省了生鲜产品的装箱时间,进而使得装箱过程更简便;在下料时,通过打开另一个箱门,在电机的转动下,进而带动箱内的生鲜产品向外运输,进而实现自动下料,进而增加了下料的效率。

7.优选的,所述输送带上均匀间隔设置有长条孔;所述长条孔内部滑动连接有所述挡板;所述挡板一端设置有横板;所述横板与所述挡板固定连接;所述输送带内次设置有限位板;所述限位板与所述外壳固定连接;所述限位板靠近所述输送带的上部。

8.工作时,若挡板与输送带为固定连接且挡板垂直与输送带时,则位于输送带下部和上部的挡板都将分隔出独立的空间;但是由于生鲜产品自身存在重量,因此在竖直方向是上需要有支撑,因此生鲜产品只能放置在输送带的上部,进而使得输送带下部挡板分隔出的空间将无法利用,进而造成运输箱内部空间的利用率降低,进而造成运输箱的运输效率降低;因此,输送带上设置的挡板,在运动到输送带的上部时,应当垂直与输送带,进而输送带的上部分隔成独立的区域,在挡板运动到输送带的下部时,挡板应该趋近与平行输送带,进而使得下部的挡板在竖直方向上所占的空间减小,进而使得上下层输送带之间更紧密,进而提高输送箱的利用率;因此在本方案中,通过设置的限位板,且将限位板设置的靠近输送带的上部,进而在输送带和限位板之间只留下较小的间隙,同时将挡板的底部设置有横板,且横板与挡板互相垂直,进而当挡板运动到输送带的上部时,横板只能位于输送带和限位板之间的缝隙中,进而使得挡板只能垂直与输送带,进而使得挡板分隔出独立的空间;当挡板运动到输送带的下部时,随着输送带的运动,进而使得上层运输带上位于下部的挡板与下层运输带上位于上部的挡板接触,由于失去了限位板的约束,进而使得挡板在竖直方向能滑动,且输送带为柔性材质,进而使得上层位于下部的挡板能发生偏转,使得上层位于下部的挡板趋近平行于输送带,进而使得输送带上位于下部的挡板在竖直方向上占据的空间减小,进而使得上下两层输送带能设置的更紧凑,进而提高了输送箱内部空进的利用率,进而提高了输送箱的输送效率。

9.优选的,所述挡板和所述横板为柔性材质。

10.工作时,通过设置的挡板和输送带将运输箱内部的空间分隔成多个独立的空间,进而将生鲜产品区分出来,防止生鲜产品之间挤压碰撞,但是由于在运输途中生鲜产品会跟在受到外力时发生运动,若挡板为刚性材质,则在生鲜产品碰撞到挡板上时,由于生鲜产品的硬度一般较低,进而会造成生鲜产品被撞伤,进而会造成生鲜产品的腐坏,进而造成经济损失;因此在本方案中,通过将挡板设置成柔性材质,进而在生鲜产品因为外力的作用碰撞到挡板上的时候,挡板通过自身的变形吸收部分的冲击能量,进而起到缓冲的作用,进而减低了生鲜产品在碰撞时受到的能量,进而防止生鲜产品受损伤,进而减少了经济的损失;其次通过将挡板和横板设置成柔性材质,进而在上层输送带下部的挡板和横板在受下层的挡板阻挡发生偏转时,挡板和横板自身能够变形,进而减少挡板和横板对输送带的挤压扭转,进而减少了输送带的磨损,进而增加了输送带的使用寿命,进而增加了运输箱的使用寿命。

11.优选的,所述制冷部件包括制冷机、主管和支管;所述外壳上部设置有所述制冷机;所述制冷机与所述外壳固定连接;所述外壳的一侧设置有所述主管;所述主管的一端与所述制冷机的出口端固定连接;所述主管上均匀间隔设置有所述支管;所述支管的一端与所述主管固定连接;所述支管与所述主管连通;所述支管的另一端穿过所述外壳置于所述输送带的内侧;所述输送带上均匀间隔设置有透气孔。

12.工作时,由于在本方案中采用挡板和输送带将运输箱内部空间分隔成多个独立的区域,进而采用传统的一个冷气出口的形式时,会由于没有良好的冷气流动通路;进而会导致运输箱内部的各个独立空间的温度不均匀,进而会导致内部的生鲜产品因局部温度高而腐坏,进而造成经济损失,因此在本方案中通过设置的制冷机工作,进而产生冷空气,冷空气通过设置的主管进入到支管内部,进而通过支管进入到运输箱内各层输送带之间,由于输送带上均匀开设有通气孔,且冷空气一般情况下为自上而下流动,进而使得冷空气均匀的进入到挡板和输送带形成的各个独立空间中,进而使得运输箱内部的各个独立区域的温度更均匀,进而避免了局部区域温度高造成的生鲜产品的腐坏,进而避免了因局部温度高造成的经济损失;其次由于逐层设置有冷气的出口,进而增加了冷气出口的覆盖区域,进而使得对运输箱内部的温度更快度的降低,进而增加了运输箱内部温度调节的速度,进而增加了运输箱的保鲜效果。

13.优选的,所述外壳的底部对称设置有弹簧;所述弹簧的一端与所述外壳固定连接;所述弹簧的另一端设置有底脚;所述弹簧与所述底脚连接。

14.工作时,由于在运输箱运送的过程中,在收到外力时的方向不一定,进而使得生鲜产品在运输箱内部的运动方向也不一定,而通过将输送带和挡板设置成柔性材质,只能对生鲜产品在水平方向的运动进行防护,而在竖直方向上没有提供较好的防护;因此,在本方案中通过在底脚和外壳之间设置有弹簧,进而在运输箱受到竖直方向的力时,通过弹簧的变形,进而吸收运输箱受到竖直方向的冲击,进而减少内部生鲜产品受到竖直方向的冲击,进而降低生鲜产品运输过程中的损伤,进而减少了生鲜产品运输过程中损伤造成的经济损失。

15.优选的,所述外壳的底部对称设置有一号单向阀;所述一号单向阀与所述外壳固定连接;所述弹簧外侧套设有波纹管;所述波纹管的一端与所述外壳固定连接;所述波纹管的另一端与所述底脚固定连接;所述底脚内部设置有滑板;所述滑板与所述弹簧固定连接;

所述滑板与所述底脚的内壁滑动连接;所述滑板的中部设置有二号单向阀;所述二号单向阀与所述滑板固定连接;所述一号单向阀和所述二号单向阀的处开口端均朝向下方;所述底脚的一侧开设有缺口;所述缺口内设置有接水盘;所述接水盘与所述底脚的侧壁滑动连接。

16.工作时,在运输箱受到向下的冲击时,使得弹簧受压,进而使得在弹簧弹力的作用下,进而使得活动板向下移动,进而使得滑板和外壳之间的距离增加,进而使得滑板和外壳底部之间的空间增加,进而使得滑板和外壳底部之间空间内的压强减小,同时由于设置有一号单向阀和二号单向阀,进而使得外壳内部的冷凝水通过一号单向阀向下流动,进而进入到滑板和外壳底部之间的空间,进而在重力的作用下通过二号单向阀进入到接水盘内部,进而完成外壳内部冷凝水的排出,进而防止运输向内部湿度过大,进而防止运输箱内部生鲜产品因湿度过大而造成的腐坏,进而减少了运输过程中的生鲜成品的损耗,进而减少了经济损失。

17.本发明的有益效果如下:

18.1.本发明中生鲜产品中的瓜果一类的,表皮一般较脆弱,在运输的过程中,若之间将生鲜产品堆放在一起,由于生鲜产品之间互相摩擦进而会造成外表皮的破损,进而造成生鲜产品的腐坏,进而造成经济上的损失;因此在运输的过程中会将装运用的箱体,分隔成多个独立的区域,进而使得生鲜产品之间不接触,进而防止生鲜产品之间互相磨损;但是现有的分隔多采用设置固定的格挡,进而形成独立的储存区域,由于格挡外固定的形式,进而使得每个独立区域的进料口减小,进而在进行装箱的过程中,使得生鲜产品难以放入到独立的存储区域内部,同时在装箱的过程中生鲜产品容易撞击到格挡的面积较小的端部,由于端部面积较小,进而在碰撞到生鲜产品时,容易造成生鲜产品的表皮受损,进而造成生鲜产品的腐坏,进而造成经济损失;因此在本方案中,本方案中,通过设置的输送带和挡板,进而将运输箱内部的空间分隔成多个独立的空间,进而在运输生鲜产品的过程中,进而生鲜产品独立的放置在分隔的独立空间内,进而避免了生鲜产品之间在运输途中互相挤压揉搓,进而放置生鲜产品表皮的损伤,进而减少了生鲜产品因表皮损伤而造成的腐坏,进而避免造成的经济损失;其次在装箱的过程中,通过设置的电机的转动,进而带动转动辊转动,进而带动输送带转动,进而使得挡板移动,通过打开一侧的箱门,从箱门处向输送带上放置生鲜产品,由于在放置生鲜产品时,挡板面积较大的一面朝向放置口的一侧;进而在放置的过程中,生鲜产品不会碰到挡板面积较小的侧壁,进而不会刮伤生鲜产品的表面;在放置一个生鲜产品后,通过电机的转动,进而带动已放入的生鲜产品向箱内侧移动,进而使得在生鲜产品装箱的过程中,操作人员只需要将生鲜产品放置在靠近箱门口的位置即可,进而节省了生鲜产品的装箱时间,进而使得装箱过程更简便;在下料时,通过打开另一个箱门,在电机的转动下,进而带动箱内的生鲜产品向外运输,进而实现自动下料,进而增加了下料的效率。

19.2.本发明中若挡板与输送带为固定连接且挡板垂直与输送带时,则位于输送带下部和上部的挡板都将分隔出独立的空间;但是由于生鲜产品自身存在重量,因此在竖直方向是上需要有支撑,因此生鲜产品只能放置在输送带的上部,进而使得输送带下部挡板分隔出的空间将无法利用,进而造成运输箱内部空间的利用率降低,进而造成运输箱的运输效率降低;因此,输送带上设置的挡板,在运动到输送带的上部时,应当垂直与输送带,进而

输送带的上部分隔成独立的区域,在挡板运动到输送带的下部时,挡板应该趋近与平行输送带,进而使得下部的挡板在竖直方向上所占的空间减小,进而使得上下层输送带之间更紧密,进而提高输送箱的利用率;因此在本方案中,通过设置的限位板,且将限位板设置的靠近输送带的上部,进而在输送带和限位板之间只留下较小的间隙,同时将挡板的底部设置有横板,且横板与挡板互相垂直,进而当挡板运动到输送带的上部时,横板只能位于输送带和限位板之间的缝隙中,进而使得挡板只能垂直与输送带,进而使得挡板分隔出独立的空间;当挡板运动到输送带的下部时,随着输送带的运动,进而使得上层运输带上位于下部的挡板与下层运输带上位于上部的挡板接触,由于失去了限位板的约束,进而使得挡板在竖直方向能滑动,且输送带为柔性材质,进而使得上层位于下部的挡板能发生偏转,使得上层位于下部的挡板趋近平行于输送带,进而使得输送带上位于下部的挡板在竖直方向上占据的空间减小,进而使得上下两层输送带能设置的更紧凑,进而提高了输送箱内部空进的利用率,进而提高了输送箱的输送效率。

20.3.本发明中通过设置的挡板和输送带将运输箱内部的空间分隔成多个独立的空间,进而将生鲜产品区分出来,防止生鲜产品之间挤压碰撞,但是由于在运输途中生鲜产品会跟在受到外力时发生运动,若挡板为刚性材质,则在生鲜产品碰撞到挡板上时,由于生鲜产品的硬度一般较低,进而会造成生鲜产品被撞伤,进而会造成生鲜产品的腐坏,进而造成经济损失;因此在本方案中,通过将挡板设置成柔性材质,进而在生鲜产品因为外力的作用碰撞到挡板上的时候,挡板通过自身的变形吸收部分的冲击能量,进而起到缓冲的作用,进而减低了生鲜产品在碰撞时受到的能量,进而防止生鲜产品受损伤,进而减少了经济的损失;其次通过将挡板和横板设置成柔性材质,进而在上层输送带下部的挡板和横板在受下层的挡板阻挡发生偏转时,挡板和横板自身能够变形,进而减少挡板和横板对输送带的挤压扭转,进而减少了输送带的磨损,进而增加了输送带的使用寿命,进而增加了运输箱的使用寿命。

21.4.本发明中由于在本方案中采用挡板和输送带将运输箱内部空间分隔成多个独立的区域,进而采用传统的一个冷气出口的形式时,会由于没有良好的冷气流动通路;进而会导致运输箱内部的各个独立空间的温度不均匀,进而会导致内部的生鲜产品因局部温度高而腐坏,进而造成经济损失,因此在本方案中通过设置的制冷机工作,进而产生冷空气,冷空气通过设置的主管进入到支管内部,进而通过支管进入到运输箱内各层输送带之间,由于输送带上均匀开设有通气孔,且冷空气一般情况下为自上而下流动,进而使得冷空气均匀的进入到挡板和输送带形成的各个独立空间中,进而使得运输箱内部的各个独立区域的温度更均匀,进而避免了局部区域温度高造成的生鲜产品的腐坏,进而避免了因局部温度高造成的经济损失;其次由于逐层设置有冷气的出口,进而增加了冷气出口的覆盖区域,进而使得对运输箱内部的温度更快度的降低,进而增加了运输箱内部温度调节的速度,进而增加了运输箱的保鲜效果。

22.5.本发明中由于在运输箱运送的过程中,在收到外力时的方向不一定,进而使得生鲜产品在运输箱内部的运动方向也不一定,而通过将输送带和挡板设置成柔性材质,只能对生鲜产品在水平方向的运动进行防护,而在竖直方向上没有提供较好的防护;因此,在本方案中通过在底脚和外壳之间设置有弹簧,进而在运输箱受到竖直方向的力时,通过弹簧的变形,进而吸收运输箱受到竖直方向的冲击,进而减少内部生鲜产品受到竖直方向的

冲击,进而降低生鲜产品运输过程中的损伤,进而减少了生鲜产品运输过程中损伤造成的经济损失。

附图说明

23.下面结合附图对本发明作进一步说明。

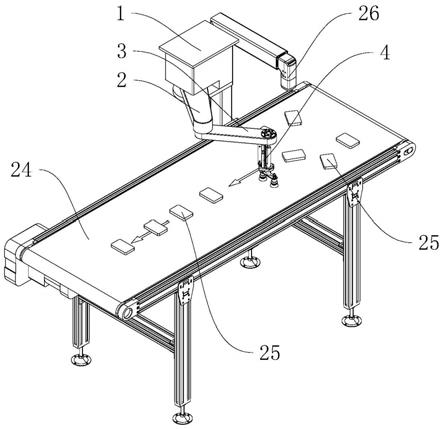

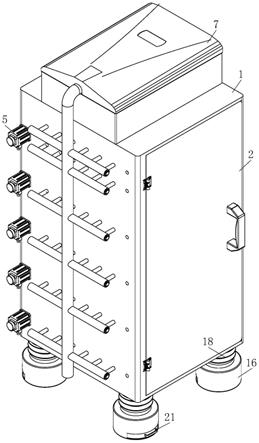

24.图1是本发明中智能运输箱的整体结构示意图;

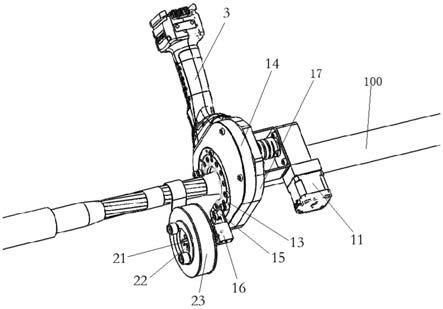

25.图2是本发明中智能运输箱的第一内部结构示意图;

26.图3是本发明中智能运输箱的第二内部结构示意图;

27.图4是本发明中制冷部件的内部结构示意图;

28.图5是本发明中输送带和挡板的安装结构示意图;

29.图6是本发明中弹簧和底脚的安装示意图;

30.图7是本发明中输送带的结构示意图;

31.图8是本发明中挡板和横板的结构示意图;

32.图中:外壳1、箱门2、输送带3、转动辊4、电机5、挡板6、制冷部件7、长条孔8、横板9、限位板10、制冷机11、主管12、支管13、透气孔14、弹簧15、底脚16、一号单向阀17、波纹管18、二号单向阀19、滑板20、接水盘21。

具体实施方式

33.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

34.如图1至图8所示,一种生鲜产品防磕伤智能运输箱,包括外壳1、箱门2、输送带3、转动辊4、电机5、挡板6和制冷部件7;所述外壳1的两侧对称设置有所述箱门2;所述箱门2与所述外壳1铰接;所述外壳1内部沿竖直方向均匀间隔设置有所述转动辊4;所述转动辊4与所述外壳1转动连接;所述转动辊4外设置有所述输送带3;所述输送带3水平设置;所述输送带3上均匀间隔设置有所述挡板6;所述挡板6与所述输送带3连接;所述外壳1上部设置有所述制冷部件7;所述制冷部件7用于向所述外壳1内输送冷气。

35.工作时,生鲜产品中的瓜果一类的,表皮一般较脆弱,在运输的过程中,若之间将生鲜产品堆放在一起,由于生鲜产品之间互相摩擦进而会造成外表皮的破损,进而造成生鲜产品的腐坏,进而造成经济上的损失;因此在运输的过程中会将装运用的箱体,分隔成多个独立的区域,进而使得生鲜产品之间不接触,进而防止生鲜产品之间互相磨损;但是现有的分隔多采用设置固定的格挡,进而形成独立的储存区域,由于格挡外固定的形式,进而使得每个独立区域的进料口减小,进而在进行装箱的过程中,使得生鲜产品难以放入到独立的存储区域内部,同时在装箱的过程中生鲜产品容易撞击到格挡的面积较小的端部,由于端部面积较小,进而在碰撞到生鲜产品时,容易造成生鲜产品的表皮受损,进而造成生鲜产品的腐坏,进而造成经济损失;因此在本方案中,本方案中,通过设置的输送带3和挡板6,进而将运输箱内部的空间分隔成多个独立的空间,进而在运输生鲜产品的过程中,进而生鲜产品独立的放置在分隔的独立空间内,进而避免了生鲜产品之间在运输途中互相挤压揉搓,进而放置生鲜产品表皮的损伤,进而减少了生鲜产品因表皮损伤而造成的腐坏,进而避免造成的经济损失;其次在装箱的过程中,通过设置的电机5的转动,进而带动转动辊4转

动,进而带动输送带3转动,进而使得挡板6移动,通过打开一侧的箱门2,从箱门2处向输送带3上放置生鲜产品,由于在放置生鲜产品时,挡板6面积较大的一面朝向放置口的一侧;进而在放置的过程中,生鲜产品不会碰到挡板6面积较小的侧壁,进而不会刮伤生鲜产品的表面;在放置一个生鲜产品后,通过电机5的转动,进而带动已放入的生鲜产品向箱内侧移动,进而使得在生鲜产品装箱的过程中,操作人员只需要将生鲜产品放置在靠近箱门2口的位置即可,进而节省了生鲜产品的装箱时间,进而使得装箱过程更简便;在下料时,通过打开另一个箱门2,在电机5的转动下,进而带动箱内的生鲜产品向外运输,进而实现自动下料,进而增加了下料的效率。

36.如图2、图3、图4、图5、图7和图8所示,所述输送带3上均匀间隔设置有长条孔8;所述长条孔8内部滑动连接有所述挡板6;所述挡板6一端设置有横板9;所述横板9与所述挡板6固定连接;所述输送带3内次设置有限位板10;所述限位板10与所述外壳1固定连接;所述限位板10靠近所述输送带3的上部。

37.工作时,若挡板6与输送带3为固定连接且挡板6垂直与输送带时,则位于输送带3下部和上部的挡板6都将分隔出独立的空间;但是由于生鲜产品自身存在重量,因此在竖直方向是上需要有支撑,因此生鲜产品只能放置在输送带3的上部,进而使得输送带3下部挡板6分隔出的空间将无法利用,进而造成运输箱内部空间的利用率降低,进而造成运输箱的运输效率降低;因此,输送带3上设置的挡板6,在运动到输送带3的上部时,应当垂直与输送带3,进而输送带的上部分隔成独立的区域,在挡板6运动到输送带3的下部时,挡板6应该趋近与平行输送带3,进而使得下部的挡板6在竖直方向上所占的空间减小,进而使得上下层输送带3之间更紧密,进而提高输送箱的利用率;因此在本方案中,通过设置的限位板10,且将限位板10设置的靠近输送带3的上部,进而在输送带3和限位板10之间只留下较小的间隙,同时将挡板6的底部设置有横板9,且横板9与挡板6互相垂直,进而当挡板6运动到输送带3的上部时,横板9只能位于输送带3和限位板10之间的缝隙中,进而使得挡板6只能垂直与输送带3,进而使得挡板6分隔出独立的空间;当挡板6运动到输送带3的下部时,随着输送带3的运动,进而使得上层运输带上位于下部的挡板6与下层运输带上位于上部的挡板6接触,由于失去了限位板10的约束,进而使得挡板6在竖直方向能滑动,且输送带3为柔性材质,进而使得上层位于下部的挡板6能发生偏转,使得上层位于下部的挡板6趋近平行于输送带3,进而使得输送带3上位于下部的挡板6在竖直方向上占据的空间减小,进而使得上下两层输送带3能设置的更紧凑,进而提高了输送箱内部空进的利用率,进而提高了输送箱的输送效率。

38.所述挡板6和所述横板9为柔性材质。

39.工作时,通过设置的挡板6和输送带3将运输箱内部的空间分隔成多个独立的空间,进而将生鲜产品区分出来,防止生鲜产品之间挤压碰撞,但是由于在运输途中生鲜产品会跟在受到外力时发生运动,若挡板6为刚性材质,则在生鲜产品碰撞到挡板6上时,由于生鲜产品的硬度一般较低,进而会造成生鲜产品被撞伤,进而会造成生鲜产品的腐坏,进而造成经济损失;因此在本方案中,通过将挡板6设置成柔性材质,进而在生鲜产品因为外力的作用碰撞到挡板6上的时候,挡板6通过自身的变形吸收部分的冲击能量,进而起到缓冲的作用,进而减低了生鲜产品在碰撞时受到的能量,进而防止生鲜产品受损伤,进而减少了经济的损失;其次通过将挡板6和横板9设置成柔性材质,进而在上层输送带3下部的挡板6和

横板9在受下层的挡板6阻挡发生偏转时,挡板6和横板9自身能够变形,进而减少挡板6和横板9对输送带3的挤压扭转,进而减少了输送带3的磨损,进而增加了输送带3的使用寿命,进而增加了运输箱的使用寿命。

40.如图1至图4所示,所述制冷部件7包括制冷机11、主管12和支管13;所述外壳1上部设置有所述制冷机11;所述制冷机11与所述外壳1固定连接;所述外壳1的一侧设置有所述主管12;所述主管12的一端与所述制冷机11的出口端固定连接;所述主管12上均匀间隔设置有所述支管13;所述支管13的一端与所述主管12固定连接;所述支管13与所述主管12连通;所述支管13的另一端穿过所述外壳1置于所述输送带3的内侧;所述输送带3上均匀间隔设置有透气孔14。

41.工作时,由于在本方案中采用挡板6和输送带3将运输箱内部空间分隔成多个独立的区域,进而采用传统的一个冷气出口的形式时,会由于没有良好的冷气流动通路;进而会导致运输箱内部的各个独立空间的温度不均匀,进而会导致内部的生鲜产品因局部温度高而腐坏,进而造成经济损失,因此在本方案中通过设置的制冷机11工作,进而产生冷空气,冷空气通过设置的主管12进入到支管13内部,进而通过支管13进入到运输箱内各层输送带3之间,由于输送带3上均匀开设有通气孔,且冷空气一般情况下为自上而下流动,进而使得冷空气均匀的进入到挡板6和输送带3形成的各个独立空间中,进而使得运输箱内部的各个独立区域的温度更均匀,进而避免了局部区域温度高造成的生鲜产品的腐坏,进而避免了因局部温度高造成的经济损失;其次由于逐层设置有冷气的出口,进而增加了冷气出口的覆盖区域,进而使得对运输箱内部的温度更快度的降低,进而增加了运输箱内部温度调节的速度,进而增加了运输箱的保鲜效果。

42.如图1、图2、图3、图4和图6所示,所述外壳1的底部对称设置有弹簧15;所述弹簧15的一端与所述外壳1固定连接;所述弹簧15的另一端设置有底脚16;所述弹簧15与所述底脚16连接。

43.工作时,由于在运输箱运送的过程中,在收到外力时的方向不一定,进而使得生鲜产品在运输箱内部的运动方向也不一定,而通过将输送带3和挡板6设置成柔性材质,只能对生鲜产品在水平方向的运动进行防护,而在竖直方向上没有提供较好的防护;因此,在本方案中通过在底脚16和外壳1之间设置有弹簧15,进而在运输箱受到竖直方向的力时,通过弹簧15的变形,进而吸收运输箱受到竖直方向的冲击,进而减少内部生鲜产品受到竖直方向的冲击,进而降低生鲜产品运输过程中的损伤,进而减少了生鲜产品运输过程中损伤造成的经济损失。

44.如图3、图4和图6所示,所述外壳1的底部对称设置有一号单向阀17;所述一号单向阀17与所述外壳1固定连接;所述弹簧15外侧套设有波纹管18;所述波纹管18的一端与所述外壳1固定连接;所述波纹管18的另一端与所述底脚16固定连接;所述底脚16内部设置有滑板20;所述滑板20与所述弹簧15固定连接;所述滑板20与所述底脚16的内壁滑动连接;所述滑板20的中部设置有二号单向阀19;所述二号单向阀19与所述滑板20固定连接;所述一号单向阀17和所述二号单向阀19的处开口端均朝向下方;所述底脚16的一侧开设有缺口;所述缺口内设置有接水盘21;所述接水盘21与所述底脚16的侧壁滑动连接。

45.工作时,在运输箱受到向下的冲击时,使得弹簧15受压,进而使得在弹簧15弹力的作用下,进而使得活动板向下移动,进而使得滑板20和外壳1之间的距离增加,进而使得滑

板20和外壳1底部之间的空间增加,进而使得滑板20和外壳1底部之间空间内的压强减小,同时由于设置有一号单向阀17和二号单向阀19,进而使得外壳1内部的冷凝水通过一号单向阀17向下流动,进而进入到滑板20和外壳1底部之间的空间,进而在重力的作用下通过二号单向阀19进入到接水盘21内部,进而完成外壳1内部冷凝水的排出,进而防止运输向内部湿度过大,进而防止运输箱内部生鲜产品因湿度过大而造成的腐坏,进而减少了运输过程中的生鲜成品的损耗,进而减少了经济损失。

46.工作时,生鲜产品中的瓜果一类的,表皮一般较脆弱,在运输的过程中,若之间将生鲜产品堆放在一起,由于生鲜产品之间互相摩擦进而会造成外表皮的破损,进而造成生鲜产品的腐坏,进而造成经济上的损失;因此在运输的过程中会将装运用的箱体,分隔成多个独立的区域,进而使得生鲜产品之间不接触,进而防止生鲜产品之间互相磨损;但是现有的分隔多采用设置固定的格挡,进而形成独立的储存区域,由于格挡外固定的形式,进而使得每个独立区域的进料口减小,进而在进行装箱的过程中,使得生鲜产品难以放入到独立的存储区域内部,同时在装箱的过程中生鲜产品容易撞击到格挡的面积较小的端部,由于端部面积较小,进而在碰撞到生鲜产品时,容易造成生鲜产品的表皮受损,进而造成生鲜产品的腐坏,进而造成经济损失;因此在本方案中,本方案中,通过设置的输送带3和挡板6,进而将运输箱内部的空间分隔成多个独立的空间,进而在运输生鲜产品的过程中,进而生鲜产品独立的放置在分隔的独立空间内,进而避免了生鲜产品之间在运输途中互相挤压揉搓,进而放置生鲜产品表皮的损伤,进而减少了生鲜产品因表皮损伤而造成的腐坏,进而避免造成的经济损失;其次在装箱的过程中,通过设置的电机5的转动,进而带动转动辊4转动,进而带动输送带3转动,进而使得挡板6移动,通过打开一侧的箱门2,从箱门2处向输送带3上放置生鲜产品,由于在放置生鲜产品时,挡板6面积较大的一面朝向放置口的一侧;进而在放置的过程中,生鲜产品不会碰到挡板6面积较小的侧壁,进而不会刮伤生鲜产品的表面;在放置一个生鲜产品后,通过电机5的转动,进而带动已放入的生鲜产品向箱内侧移动,进而使得在生鲜产品装箱的过程中,操作人员只需要将生鲜产品放置在靠近箱门2口的位置即可,进而节省了生鲜产品的装箱时间,进而使得装箱过程更简便;在下料时,通过打开另一个箱门2,在电机5的转动下,进而带动箱内的生鲜产品向外运输,进而实现自动下料,进而增加了下料的效率;若挡板6与输送带3为固定连接且挡板6垂直与输送带时,则位于输送带3下部和上部的挡板6都将分隔出独立的空间;但是由于生鲜产品自身存在重量,因此在竖直方向是上需要有支撑,因此生鲜产品只能放置在输送带3的上部,进而使得输送带3下部挡板6分隔出的空间将无法利用,进而造成运输箱内部空间的利用率降低,进而造成运输箱的运输效率降低;因此,输送带3上设置的挡板6,在运动到输送带3的上部时,应当垂直与输送带3,进而输送带的上部分隔成独立的区域,在挡板6运动到输送带3的下部时,挡板6应该趋近与平行输送带3,进而使得下部的挡板6在竖直方向上所占的空间减小,进而使得上下层输送带3之间更紧密,进而提高输送箱的利用率;因此在本方案中,通过设置的限位板10,且将限位板10设置的靠近输送带3的上部,进而在输送带3和限位板10之间只留下较小的间隙,同时将挡板6的底部设置有横板9,且横板9与挡板6互相垂直,进而当挡板6运动到输送带3的上部时,横板9只能位于输送带3和限位板10之间的缝隙中,进而使得挡板6只能垂直与输送带3,进而使得挡板6分隔出独立的空间;当挡板6运动到输送带3的下部时,随着输送带3的运动,进而使得上层运输带上位于下部的挡板6与下层运输带上位于上部的挡

板6接触,由于失去了限位板10的约束,进而使得挡板6在竖直方向能滑动,且输送带3为柔性材质,进而使得上层位于下部的挡板6能发生偏转,使得上层位于下部的挡板6趋近平行于输送带3,进而使得输送带3上位于下部的挡板6在竖直方向上占据的空间减小,进而使得上下两层输送带3能设置的更紧凑,进而提高了输送箱内部空进的利用率,进而提高了输送箱的输送效率。

47.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。