1.本发明涉及冶金领域,具体涉及一种分离底吹炉铜熔炼烟尘中铜和砷的方法。

背景技术:

2.底吹炉炼铜熔炼烟尘是冶炼生产过程中产生的固体副产物,除富集cu、pb、zn、as、au、ag等有价金属外,还含有as和cd等有害元素,具有成分复杂、含砷量高的特点(烟尘成分见表1)。由于其中含铜较高,开路不符合经济效益,目前大部分工艺采用回炉熔炼处理。但若不断的回炉熔炼,则降低了底吹炉实际处理铜精矿的能力,并会导致系统内的杂质含量持续增加,as、pb、zn等杂质的循环累积将直接影响电铜质量,此外,还将增加后续制酸和污酸污水处理工序的生产负荷,增加企业生产和环保成本。

3.表1底吹炉炼铜熔炼烟尘化学成分%(

☆

单位为g/t)

4.

技术实现要素:

5.本发明的目的是解决目前底吹炉炼铜熔炼烟尘采用回炉熔炼处理导致杂质含量增加、增架生产负荷的技术问题,提供一种分离底吹炉铜熔炼烟尘中铜和砷的方法。

6.为解决上述技术问题,本发明采用的技术方案是:

7.一种分离底吹炉铜熔炼烟尘中铜和砷的方法,包括如下步骤:

8.1)将烟尘加入反应釜中,加入废硫酸,持续搅拌、浸出,结束后进行过滤、洗涤,得到浸出液;

9.2)向浸出液中加入铁粉进行置换回收cu,置换后将沉淀的海绵铜过滤,得到脱铜后液;

10.3)向脱铜后液中加入naoh溶液调整体系的ph值,持续搅拌,再加入双氧水将fe

2

氧化成fe

3

,as

3

氧化成as

5

,然后用feso4沉砷,生成砷酸铁沉淀;

11.4)对步骤3)所得的溶液进行反复地过滤、滤渣、洗涤并烘干,将洗涤液返入溶液中,称量滤出cu和砷酸铁沉淀,计算元素浸出率。

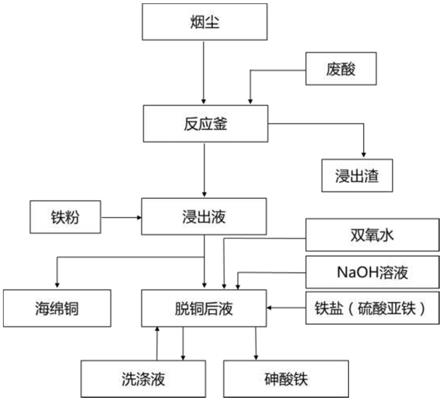

12.进一步的,所述步骤1)中废硫酸与烟尘的体积质量比为4:1,持续搅拌、浸出的时间为1小时,温度为50℃。

13.进一步的,所述步骤2)中加入的铁粉的含量是铜含量摩尔理论量的1.5倍,置换温度为30℃,置换时间为30min。

14.进一步的,所述步骤3)向脱铜后液中加入naoh溶液,调整后溶液的ph值范围达到ph=1.8~2.0,沉砷的铁砷摩尔比为1.5:1,沉砷温度为80℃,沉砷时间为1小时,搅拌速度为400r/min。

15.进一步的,所述步骤4)中元素浸出率的计算公式为:

16.me%=浸出液中me量/烟灰中me量

×

100%;

17.式中:me为as或者cu元素。

18.与现有技术相比,本发明的有益效果是:

19.1)本发明中铜的置换率达到85.86%,提高了冶炼回收率;

20.2)本发明中砷的脱除率达到90.44%,实现了砷的开路,有效减少系统内杂质含量;

21.3)本发明中有效降低了系统内杂质含量,为底吹炉炉况稳定提供了良好的条件;

22.4)本发明中缓解后续制酸和污酸处理工序的负荷,具有显著的经济效益和环境效益。

附图说明

23.图1为本发明的流程图。

具体实施方式

24.下面结合附图和实施例对本发明作进一步说明。

25.如图1所示,一种分离底吹炉铜熔炼烟尘中铜和砷的方法,包括如下步骤:

26.1)将烟尘加入反应釜中,加入与烟尘的体积质量比为4:1的废硫酸,持续搅拌、浸出1小时,温度为50℃,结束后进行过滤、洗涤,得到浸出液;

27.2)向浸出液中加入1.5倍铜含量摩尔理论量的铁粉进行置换回收cu,温度为30℃,时间为30min,置换后将沉淀的海绵铜过滤,得到脱铜后液;

28.3)向脱铜后液中加入naoh溶液调整后体系的ph值为2.0,持续搅拌,再加入双氧水将fe

2

氧化成fe

3

,as

3

氧化成as

5

,然后用feso4沉砷,沉砷的铁砷摩尔比为1.5:1,沉砷温度为80℃,沉砷时间为1小时,搅拌速度为400r/min,生成砷酸铁沉淀;

29.4)对步骤3)所得的溶液进行反复地过滤、滤渣、洗涤并烘干,将洗涤液返入溶液中,称量滤出cu和砷酸铁沉淀,计算元素浸出率。

30.元素浸出率的计算公式为:

31.me%=浸出液中me量/烟灰中me量

×

100%;

32.式中:me为as或者cu元素;

33.所述步骤3)中溶液调整后体系的ph值还可以为1.8

‑

2.0之间的任意数值。

34.本发明工作原理如下:

35.1、根据au、ag、cu、pb、zn、as等元素溶解度不同,用废酸作为浸出剂,搅拌浸出烟尘,使au、ag等金属形成沉淀留在渣中,其中的as、cu、zn等元素从固相转移到浸出液中;

36.cus h2so4 1/2o2=cuso4 h2o s;

37.cuo h2so4=cuso4 h2o;

38.fes h2so4 1/2o2=feso4 h2o s;

39.feso4 h2so4 o2=2fe2(so4)3 h2o;

40.2、浸出液中加入铁粉,置换回收浸出液中的铜,得到海绵铜;

41.fe cuso4=cu feso4;

42.3、除铜后液用铁盐(feso4)絮凝法除砷,经过中和、氧化、砷沉淀絮凝三个阶段,最

终生成砷酸铁沉淀。

43.naoh h2so4=na2so4 2h2o;

44.as2o3 3h2o=2h3aso3;

45.2h3aso3 o2=2h3aso4;

46.4feso4 o2 2h2so4=2fe2(so4)3 2h2o;

47.fe2(so4)3 2h3aso4 6naoh=2feaso4 3na2so4 6h2o。

技术特征:

1.一种分离底吹炉铜熔炼烟尘中铜和砷的方法,其特征在于,包括如下步骤:1)将烟尘加入反应釜中,加入废硫酸,持续搅拌、浸出,结束后进行过滤、洗涤,得到浸出液;2)向浸出液中加入铁粉进行置换回收cu,置换后将沉淀的海绵铜过滤,得到脱铜后液;3)向脱铜后液中加入naoh溶液调整体系的ph值,持续搅拌,再加入双氧水将fe

2

氧化成fe

3

,as

3

氧化成as

5

,然后用feso4沉砷,生成砷酸铁沉淀;4)对步骤3)所得的溶液进行反复地过滤、滤渣、洗涤并烘干,将洗涤液返入溶液中,称量滤出cu和砷酸铁沉淀,计算元素浸出率。2.根据权利要求1所述的一种分离底吹炉铜熔炼烟尘中铜和砷的方法,其特征在于,所述步骤1)中废硫酸与烟尘的体积质量比为4:1,持续搅拌、浸出的时间为1小时,温度为50℃。3.根据权利要求1所述的一种分离底吹炉铜熔炼烟尘中铜和砷的方法,其特征在于,所述步骤2)中加入的铁粉的含量是铜含量摩尔理论量的1.5倍,置换温度为30℃,置换时间为30min。4.根据权利要求1所述的一种分离底吹炉铜熔炼烟尘中铜和砷的方法,其特征在于,所述步骤3)向脱铜后液中加入naoh溶液,调整后溶液的ph值范围达到ph=1.8~2.0,沉砷的铁砷摩尔比为1.5:1,沉砷温度为80℃,沉砷时间为1小时,搅拌速度为400r/min。5.根据权利要求1所述的一种分离底吹炉铜熔炼烟尘中铜和砷的方法,其特征在于,所述步骤4)中元素浸出率的计算公式为:me%=浸出液中me量/烟灰中me量

×

100%;式中:me为as或者cu元素。

技术总结

本发明涉及冶金领域,具体涉及一种分离底吹炉熔炼烟尘中铜和砷的方法。解决目前底吹炉炼铜熔炼烟尘采用回炉熔炼处理导致杂质含量增加、增架生产负荷的技术问题。技术方案为:一种分离底吹炉铜熔炼烟尘中铜和砷的方法,包括如下步骤:1)废酸洗涤,2)置换铜,3)沉砷,4)计算浸出率。本发明中铜的置换率达到85.86%,砷的脱除率达到90.44%,实现了砷的开路,有效减少系统内杂质含量。少系统内杂质含量。少系统内杂质含量。

技术研发人员:柴胜利 武军龙 高红霞 苗强 张定乾 张江龙 刘毅

受保护的技术使用者:北方铜业股份有限公司

技术研发日:2021.07.21

技术公布日:2021/11/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。