1.本发明涉及搅拌器、破碎机技术领域,具体涉及一种搅拌转轴。

背景技术:

2.现有灌肠机内部的螺杆轴结构是在一根转轴的外表面固定连接螺旋叶片,通过转轴转动,利用螺旋叶片将肉、佐料等挤出。但是这种螺杆轴结构单一,仅仅是将肉和佐料挤出,实际上达不到混料的作用。

3.为了克服上述问题,提前将肉和佐料手动混合,然后再放入灌肠机中。但手动混合同样存在混合不均匀,混合效果差的问题,而且手动操作会增加人工成本,灌肠效率无法提高。除了灌肠机,螺杆碎肉机、螺杆混料机等,同样存在上述问题,其内部的螺杆轴均是采用单一的螺旋叶片结构,破碎和混料效果均不理想。

技术实现要素:

4.针对现有技术中的缺陷,以提高混料效果和破碎效果。本发明提供了一种搅拌转轴,包括转轴;所述转轴的外表面固定连接两组推进叶片组和两组倒退叶片组,并且两组推进叶片组和两组倒退叶片组沿着转轴的周向错位分布;

5.每组推进叶片组包括多个推进叶片,且每组推进叶片组的所有推进叶片沿着转轴的轴向排列;每组倒退叶片组包括多个倒退叶片,且每组倒退叶片组的所有倒退叶片沿着转轴的轴向排列;

6.所有的推进叶片均往转轴旋转的方向倾斜,并且每个推进叶片在竖直面内的投影与转轴的中心线之间的夹角均为α;所有的倒退叶片均往转轴旋转的反方向倾斜,并且每个倒退叶片在竖直面内的投影与转轴的中心线之间的夹角均为β;0

°

<α<90

°

,0

°

<β<90

°

,且β<α。

7.本发明的有益效果体现在:

8.α越大,往前推进的位移越大,同理,β越大,倒退的位移越大。在混合搅拌或者破碎的过程中,两组推进叶片组将物料往前挤,两组倒退叶片组将物料往后挤。但β<α,则往前挤的路径比往后挤的路径长,因此物料最后被挤出。相比现有的螺杆轴,物料在外部壳体中往复运动,大大增加了物料在外部壳体中的混合时间或者破碎时间,使得混合更佳均匀或者破碎更细。

9.优选地,所有推进叶片的长度相同,所有倒退叶片的长度相同,且每个推进叶片的长度均大于任意一个倒退叶片的长度。推进叶片的长度越长,则推进的路径越长。同理,倒退叶片的长度越长,则往后挤的路径就越长,通过调整叶片的角度和长度以控制物料在外部壳体中往复运动的时间,便于生产制造适用于不同物料的推进叶片组和倒退叶片组。

10.优选地,所述转轴的两端分别设有进料限位盘和出料限位盘。转子转动安装于外部壳体中,进料限位盘和出料限位盘使得物料只能在外部壳体的指定区域运动,避免出现漏料、漏浆等问题。

11.优选地,所述转轴的外表面固定连接螺旋叶片,螺旋叶片的一端与所述进料限位盘连接。

12.优选地,所述转轴的外表面固定连接挡块,所述挡块沿着转轴的轴向延伸且挡块的一端与所述出料限位盘连接。物料被挡在出料限位盘处,随着转轴转动,挡块将物料挤出。

13.优选地,两组推进叶片组和两组倒退叶片组位于所述螺旋叶片和挡块之间。

14.优选地,所述转轴中空且两端贯通。

15.优选地,每组推进叶片组的推进叶片的数量不少于四个。

16.优选地,每组倒退叶片组的倒退叶片的数量不少于四个。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

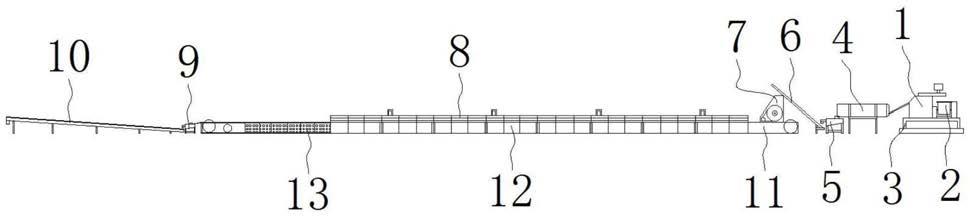

18.图1为本实施例的结构示意图;

19.图2为图1的立体结构示意图。

20.附图中,转轴1、推进叶片组2、倒退叶片组3、螺旋叶片4、挡块5、进料限位盘6、出料限位盘7。

具体实施方式

21.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

22.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

23.如图1和图2所示,本实施例提供了一种搅拌转轴1,包括转轴1;所述转轴1的外表面固定连接两组推进叶片组2和两组倒退叶片组3,并且两组推进叶片组2和两组倒退叶片组3沿着转轴1的周向错位分布。每组推进叶片组2包括至少四个推进叶片,且每组推进叶片组2的所有推进叶片沿着转轴1的轴向排列。每组倒退叶片组3包括至少四个倒退叶片,且每组倒退叶片组3的所有倒退叶片沿着转轴1的轴向排列。推进叶片的数量与倒退叶片的数量相等。

24.本实施例中推进叶片的形状与倒退叶片的形状均为长条形,具体地,所有推进叶片的长度相同,所有倒退叶片的长度相同,且每个推进叶片的长度均大于任意一个倒退叶片的长度。而对于推进叶片和倒退叶片的分布,本实施例中所有的推进叶片均往转轴1旋转的方向倾斜,并且每个推进叶片在竖直面内的投影与转轴1的中心线之间的夹角均为α;所有的倒退叶片均往转轴1旋转的反方向倾斜,并且每个倒退叶片在竖直面内的投影与转轴1的中心线之间的夹角均为β;0

°

<α<90

°

,0

°

<β<90

°

,且β<α。例如,α=45

°

,则可以选择β=40

°

。α越大,往前推进的位移越大,同理,β越大,倒退的位移越大。在混合搅拌或者破碎的过程中,两组推进叶片组2将物料往前挤,两组倒退叶片组3将物料往后挤。由于β<α,则往

前挤的路径比往后挤的路径长,因此物料最后被挤出。相比现有的螺杆轴,物料在外部壳体中往复运动,大大增加了物料在外部壳体中的混合时间或者破碎时间,使得混合更佳均匀或者破碎更细。另外,推进叶片的长度越长,则推进的路径越长。同理,倒退叶片的长度越长,则往后挤的路径就越长。通过调整叶片的角度和长度以控制物料在外部壳体中往复运动的时间,便于生产制造适用于不同物料的推进叶片组2和倒退叶片组3。

25.本实施例转轴1的两端分别设有进料限位盘6和出料限位盘7,转子转动安装于外部壳体中,进料限位盘6和出料限位盘7使得物料只能在外部壳体的指定区域运动,避免出现漏料、漏浆等问题。转轴1的外表面固定连接螺旋叶片4,螺旋叶片4的一端与所述进料限位盘6连接。所述转轴1的外表面固定连接挡块5,所述挡块5沿着转轴1的轴向延伸且挡块5的一端与所述出料限位盘7连接。物料被挡在出料限位盘7处,随着转轴1转动,挡块5将物料挤出。两组推进叶片组2和两组倒退叶片组3位于所述螺旋叶片4和挡块5之间。本实施例中转轴1是转动安装于外部壳体的内腔中,转轴1中空且两端贯通。物料在推进叶片和倒退叶片与外部壳体内腔的凹槽中被挤压从而被碾碎,或者在凹槽中往复运动从而被混合。

26.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。