1.本发明属于锂电池技术领域,涉及一种用于正极材料的水洗砂磨包覆方法、制备方法、正极材料及电池。

背景技术:

2.锂离子电池已经成为目前应用最为广泛的电化学动力源,这种电池中最具代表性的就是正极和负极中的锂离子在嵌入与脱嵌时化学电位的变化而产生电能的锂二次电池(libs)。而正极材料对libs的性能有直接主导的作用,因此许多研究人员致力于实现容量大、充电/放电速度快、循环寿命长的可进行锂离子可逆的嵌入与脱嵌的正极材料。目前,高镍材料被认为是最有希望的候选材料,因为其可以通过增加镍含量来提高锂离子电池的比容量。但是,由此产生的锂离子电池不良循环稳定性可能会阻碍这种方法的成功。

3.高镍锂离子电池正极材料凭借比容量高、成本较低和安全性优良等优势,成为研究的热点,被认为是极具应用前景的锂离子动力电池正极材料。但由于高镍材料前驱体合成时ph较高,一次烧结温度又较低,所以高镍正极材料表面游离锂即残碱(氧化锂、碳酸锂、氢氧化锂)含量较高,且主要是氢氧化锂,易吸水受潮。而针对残碱的处理,一般的方法都是将去离子水与高镍正极材料按一定比例混合均匀,考虑到残碱在低温下的溶解度高于常温,故一般是在5~10℃的低温下通过搅拌,使浮在高镍正极材料表面的残碱尽可能多的溶到水中,然后过滤,滤芯再经过干燥除去高镍正极材料中的水分,达到降低残碱的目的。

4.cn112194200a公开了一种低残碱、高压实、包覆层均匀的高镍正极材料的制备方法,包括下列步骤:s1.将大颗粒高镍多晶前驱体、氢氧化锂、掺杂剂混合均匀后烧结,得大颗粒高镍多晶一次烧结料;s2.取小颗粒高镍多晶前驱体、氢氧化锂、掺杂剂混合均匀后烧结,得小颗粒高镍多晶一次烧结料;s3.将大、小颗粒高镍多晶一次烧结料和氢氧化锂、可溶性盐进行湿法混合反应,然后压滤、干燥,得混合料;s4.取混合料、包覆剂混合均匀后进行二次煅烧,再经粉碎、过筛、除磁,即得低残碱、高压实、包覆层均匀的高镍正极材料。

5.cn110828807a提供了一种降低高镍正极材料表面碱性的方法,即将一定摩尔比例混合的锂盐和锰盐的醇类溶液和高镍三元混合,干燥、烧结,即得到li

x

mno2包裹的高镍正极材料。

6.cn112186157a公开了一种高镍正极材料的水洗方法及其产品和用途,所述水洗方法包括将高镍正极材料与浓度为0.1~1mol/l的磷酸盐溶液混合,进行反应,烧结,得到水洗后的高镍正极材料;所述水洗过程中磷酸盐与高镍正极材料表面残碱反应生成磷酸锂沉淀附着在高镍正极材料表面,后续经烧结形成磷酸锂包覆层,且部分磷酸锂能渗透到材料表层及表面深处填充材料的晶格空隙,修饰表面,使包覆更加紧密,从而改善正极材料的结构稳定性和热稳定性,进而实现水洗去除残碱和提高材料稳定性的双重效果。

7.高镍材料中四元多晶材料相比三元正极材料在安全性和循环稳定性上更有优势,是目前最有发展前景的材料之一。但是高镍四元正极材料目前降低残碱的方式主要是靠水

洗工艺,但是水洗之后,锂残渣被去除,晶格中的锂离子因为与晶格外的锂离子具有更大的浓度差,材料更倾向于发生无电子转移的脱锂反应,继而更倾向于发生ni

3

/ni

2

的转变,水洗后的材料表面粗糙,比表面积变大,与电解液接触面积大,副反应更加剧烈。为了解决这一问题,常用的改性方式是材料表面包覆,但是对于高镍四元正极材料而言,干混包覆会导致材料表面包覆不均匀,而且加了一步工艺,增加了生产成本。因此本专利采用氧化钴和氧化铝对高镍正极材料进行水洗砂磨包覆,通过水洗可以降低正极材料残碱,防止匀浆出现果冻状情况,砂磨包覆钴铝既可以提高材料导电性还可以起到保护层的作用,减少正极材料与电解液的副反应发生。这样一步工序既起到降低残碱的作用还能将正极材料均匀包覆,同时减少工艺步骤及成本,降低副反应的发生,提高材料的循环稳定性。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种用于正极材料的水洗砂磨包覆方法、制备方法、正极材料及电池,在对正极颗粒进行水洗的过程中同时完成包覆,将传统的两步操作整合为一步操作,既起到降低残碱的作用还能将正极颗粒均匀包覆,减少工艺步骤及生产成本,降低副反应的发生,提高材料的循环稳定性。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种用于正极材料的水洗砂磨包覆方法,所述的水洗砂磨包覆方法:正极颗粒和包覆剂混合水洗,在水洗的同时进行砂磨使得包覆剂包覆于正极颗粒表面。

11.本发明提供了一种用于正极材料的水洗砂磨包覆方法,在对正极颗粒进行水洗的过程中同时完成包覆,将传统的两步操作整合为一步操作,既起到降低残碱的作用还能将正极颗粒均匀包覆,减少工艺步骤及生产成本,降低副反应的发生,提高材料的循环稳定性。

12.作为本发明一种优选的技术方案,所述的包覆剂包括氧化铝和/或氧化钴。

13.本发明采用氧化钴和/或氧化铝对正极颗粒进行水洗砂磨包覆,通过水洗可以降低正极颗粒表面残碱,防止匀浆出现果冻状情况,砂磨包覆钴铝既可以提高材料导电性还可以起到保护层的作用,减少正极颗粒与电解液的副反应发生。

14.优选地,所述的氧化铝与正极颗粒的质量比为(0.001~0.003):1,例如可以是0.001:1、0.0012:1、0.0014:1、0.0016:1、0.0018:1、0.002:1、0.0022:1、0.0024:1、0.0026:1、0.0028:1或0.003:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.优选地,所述的氧化钴与正极颗粒的质量比为(0.001~0.003):1,例如可以是0.001:1、0.0012:1、0.0014:1、0.0016:1、0.0018:1、0.002:1、0.0022:1、0.0024:1、0.0026:1、0.0028:1或0.003:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.作为本发明一种优选的技术方案,水洗过程中,所述的正极颗粒与包覆剂的混合物与水的质量比为1:(1~1.5),例如可以是1:1、1:1.1、1:1.2、1:1.3、1:1.4或1:1.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.本发明将原有的两步整合为一步后,对水洗和砂磨操作的工艺参数也进行了相应

调整,使得水洗过程和砂磨过程配合实现对正极颗粒的均匀包覆。具体地,对水洗过程而言,本发明限定了正极颗粒与包覆剂的混合物与水的质量比为1:(1~1.5),当二者的比例超出此范围时,水量过高会导致溶液太稀,搅拌不均匀,后期烘干时间较长;当二者的比例低于此范围时,水量过低会导致水洗效果不佳,残碱不能完全溶于水被洗出来且溶液较浓,砂磨难度加大。

18.优选地,所述砂磨过程在搅拌条件下进行。

19.优选地,所述砂磨过程的搅拌转速为100~300r/min,例如可以是100r/min、120r/min、140r/min、160r/min、180r/min、200r/min、220r/min、240r/min、260r/min、280r/min或300r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.本发明对砂磨过程的搅拌转速进行了特殊限定,在此范围内时配合适当比例的蒸馏水水洗可以进一步降低残碱量,当搅拌转速超过300r/min时,会由于研磨压力过大导致颗粒严重破碎;当搅拌转速低于100r/min时,会由于转速较低,颗粒分散不均匀,导致混合不均匀。

21.优选地,所述砂磨时间为30~60min,例如可以是30min、32min、34min、36min、38min、40min、42min、44min、46min、48min、50min、52min、54min、56min、58min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.第二方面,本发明提供了一种具有包覆层的正极材料的制备方法,所述的制备方法包括:

23.正极前驱体与锂源混合后煅烧得到正极颗粒,采用第一方面项所述的水洗砂磨包覆方法对正极颗粒表面进行包覆,随后经烘干和焙烧后得到具有包覆层的正极材料。

24.作为本发明一种优选的技术方案,所述的正极前驱体为高镍正极前驱体。

25.优选地,所述的正极前驱体为高镍三元正极前驱体或高镍四元正极前驱体,进一步优选为高镍四元正极前驱体。

26.作为本发明一种优选的技术方案,所述的高镍四元正极前驱体的化学通式为ni

x

co

y

mn

z

al

(1

‑

x

‑

y

‑

z)

(oh)2,其中,0.9≤x<1,0<y≤0.07,0<z<0.03,例如x可以是0.9、0.91、0.92、0.93、0.94、0.95、0.96、0.97、0.98或0.99,y可以是0.01、0.015、0.02、0.025、0.03、0.035、0.04、0.045、0.05、0.055或0.06,z可以是0.005、0.01、0.015、0.02或0.025,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述的锂源与高镍四元正极前驱体按照li:(ni co mn al)=(1~1.05):1的比例混合,例如可以是1:1、1.005:1、1.01:1、1.015:1、1.02:1、1.025:1、1.03:1、1.035:1、1.04:1、1.045:1或1.05:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,所述的煅烧温度为650~800℃,例如可以是650℃、660℃、670℃、680℃、690℃、700℃、710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃或800℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.作为本发明一种优选的技术方案,所述的烘干温度为80~150℃,例如可以是80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃或150℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述的烘干时间为5~15h,例如可以是5h、6h、7h、8h、9h、10h、11h、12h、

13h、14h或15h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述的焙烧温度为300~500℃,例如可以是300℃、320℃、340℃、360℃、380℃、400℃、420℃、440℃、460℃、480℃或500℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.第三方面,本发明提供了一种具有包覆层的正极材料,所述的正极材料采用第二方面所述的制备方法制备得到。

33.所述的正极材料包括正极颗粒和包覆于所述正极颗粒表面的包覆层。

34.作为本发明一种优选的技术方案,所述的正极颗粒为高镍正极材料。

35.优选地,所述的正极颗粒为高镍三元正极材料或高镍四元正极材料,进一步优选为高镍四元正极材料。

36.优选地,所述的高镍四元正极材料的化学通式为lini

x

co

y

mn

z

al

(1

‑

x

‑

y

‑

z)

o2,其中,0.9≤x<1,0<y≤0.07,0<z<0.03,例如x可以是0.9、0.91、0.92、0.93、0.94、0.95、0.96、0.97、0.98或0.99,y可以是0.01、0.015、0.02、0.025、0.03、0.035、0.04、0.045、0.05、0.055或0.06,z可以是0.005、0.01、0.015、0.02或0.025,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.第四方面,本发明提供了一种电池,所述电池包括正极、负极和隔膜,所述正极中采用第二方面所述的具有包覆层的正极材料。

38.与现有技术相比,本发明的有益效果为:

39.本发明提供了一种用于正极材料的水洗砂磨包覆方法,在对正极颗粒进行水洗的过程中同时完成包覆,将传统的两步操作整合为一步操作,既起到降低残碱的作用还能将正极颗粒均匀包覆,减少工艺步骤及生产成本,降低副反应的发生,提高材料的循环稳定性。

附图说明

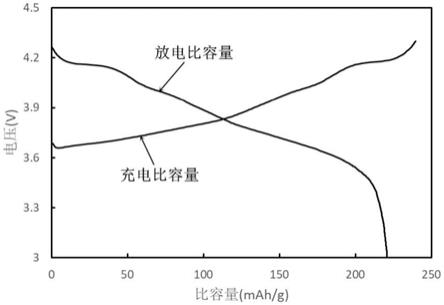

40.图1为本发明实施例1制备得到的正极材料制成的扣式电池的充放电比容量图;

41.图2为本发明对比例1制备得到的正极材料制成的扣式电池的充放电比容量图。

具体实施方式

42.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

43.实施例1

44.本实施例提供了一种具有包覆层的正极材料的制备方法,所述的制备方法具体包括如下步骤:

45.(1)前驱体ni

0.9

co

0.07

mn

0.02

al

0.01

(oh)2与lioh按照li:(ni co mn al)=1.025:1的比例进行干法混合,混合后于700℃的氧气气氛下煅烧8h,随后经冷却、粉碎和过筛后得到正极颗粒;

46.(2)将制备得到的正极颗粒、氧化铝和氧化钴按照1:0.001:0.001的质量比进行混合,得到的混合物与水按照1:1的质量比进行混合水洗,在水洗过程中进行砂磨,砂磨转速为200r/min,砂磨处理60min后在100℃真空干燥箱内放置10h,烘干后取出并置于400℃的空气气氛下煅烧8h,经冷却和过筛后得到具有包覆层的正极材料。

47.实施例2

48.本实施例提供了一种具有包覆层的正极材料的制备方法,所述的制备方法具体包括如下步骤:

49.(1)前驱体ni

0.91

co

0.04

mn

0.025

al

0.025

(oh)2与lioh按照li:(ni co mn al)=1:1的比例进行干法混合,混合后于650℃的氧气气氛下煅烧8h,随后经冷却、粉碎和过筛后得到正极颗粒;

50.(2)将制备得到的正极颗粒、氧化铝和氧化钴按照1:0.0015:0.0015的质量比进行混合,得到的混合物与水按照1:1的质量比进行混合水洗,在水洗过程中进行砂磨,砂磨转速为100r/min,砂磨处理60min后在80℃真空干燥箱内放置15h,烘干后取出并置于300℃的空气气氛下煅烧8h,得到具有包覆层的正极材料。

51.实施例3

52.本实施例提供了一种具有包覆层的正极材料的制备方法,所述的制备方法具体包括如下步骤:

53.(1)前驱体ni

0.92

co

0.05

mn

0.02

al

0.01

(oh)2与lioh按照li:(ni co mn al)=1.02:1的比例进行干法混合,混合后于680℃的氧气气氛下煅烧8h,随后经冷却、粉碎和过筛后得到正极颗粒;

54.(2)将制备得到的正极颗粒、氧化铝和氧化钴按照1:0.002:0.002的质量比进行混合,得到的混合物与水按照1:1的质量比进行混合水洗,在水洗过程中进行砂磨,砂磨转速为150r/min,砂磨处理50min后在100℃真空干燥箱内放置13h,烘干后取出并置于350℃的空气气氛下煅烧8h,得到具有包覆层的正极材料。

55.实施例4

56.本实施例提供了一种具有包覆层的正极材料的制备方法,所述的制备方法具体包括如下步骤:

57.(1)前驱体ni

0.95

co

0.03

mn

0.015

al

0.005

(oh)2与lioh按照li:(ni co mn al)=1.03:1的比例进行干法混合,混合后于750℃的氧气气氛下煅烧8h,随后经冷却、粉碎和过筛后得到正极颗粒;

58.(2)将制备得到的正极颗粒、氧化铝和氧化钴按照1:0.0025:0.0025的质量比进行混合,得到的混合物与水按照1:1的质量比进行混合水洗,在水洗过程中进行砂磨,砂磨转速为200r/min,砂磨处理45min后在120℃真空干燥箱内放置10h,烘干后取出并置于400℃的空气气氛下煅烧8h,得到具有包覆层的正极材料。

59.实施例5

60.本实施例提供了一种具有包覆层的正极材料的制备方法,所述的制备方法具体包括如下步骤:

61.(1)前驱体ni

0.96

co

0.02

mn

0.01

al

0.01

(oh)2与lioh按照li:(ni co mn al)=1.04:1的比例进行干法混合,混合后于780℃的氧气气氛下煅烧8h,随后经冷却、粉碎和过筛后得到正极颗粒;

62.(2)将制备得到的正极颗粒、氧化铝和氧化钴按照1:0.003:0.003的质量比进行混合,得到的混合物与水按照1:1的质量比进行混合水洗,在水洗过程中进行砂磨,砂磨转速为250r/min,砂磨处理40min后在140℃真空干燥箱内放置7h,烘干后取出并置于450℃的空

气气氛下煅烧8h,得到具有包覆层的正极材料。

63.实施例6

64.本实施例提供了一种具有包覆层的正极材料的制备方法,所述的制备方法具体包括如下步骤:

65.(1)前驱体ni

0.98

co

0.01

mn

0.005

al

0.005

(oh)2与lioh按照li:(ni co mn al)=1.05:1的比例进行干法混合,混合后于800℃的氧气气氛下煅烧8h,随后经冷却、粉碎和过筛后得到正极颗粒;

66.(2)将制备得到的正极颗粒、氧化铝和氧化钴按照1:0.001:0.002的质量比进行混合,得到的混合物与水按照1:1的质量比进行混合水洗,在水洗过程中进行砂磨,砂磨转速为300r/min,砂磨处理30min后在150℃真空干燥箱内放置5h,烘干后取出并置于500℃的空气气氛下煅烧8h,得到具有包覆层的正极材料。

67.实施例7

68.本实施例提供了一种具有包覆层的正极材料的制备方法,其与实施例1的区别在于,步骤(2)中,混合物与水的质量比为1:2,其他工艺参数及操作步骤与实施例1完全相同。

69.实施例8

70.本实施例提供了一种具有包覆层的正极材料的制备方法,其与实施例1的区别在于,步骤(2)中,混合物与水的质量比为1:0.5,其他工艺参数及操作步骤与实施例1完全相同。

71.实施例9

72.本实施例提供了一种具有包覆层的正极材料的制备方法,其与实施例1的区别在于,步骤(2)中,砂磨转速为80r/min,其他工艺参数及操作步骤与实施例1完全相同。

73.实施例10

74.本实施例提供了一种具有包覆层的正极材料的制备方法,其与实施例1的区别在于,步骤(2)中,砂磨转速为350r/min,其他工艺参数及操作步骤与实施例1完全相同。

75.对比例1

76.本对比例提供了一种具有包覆层的正极材料的制备方法,所述的制备方法具体包括如下步骤:

77.(1)前驱体ni

0.9

co

0.07

mn

0.02

al

0.01

o2与lioh按照li:(ni co mn al)=1.025:1的比例进行干法混合,混合后于700℃的氧气气氛下煅烧8h,随后经冷却、粉碎和过筛后得到正极颗粒;

78.(2)将制备得到的正极颗粒与蒸馏水按照1:1的比例混合水洗,在200r/min转速下搅拌60min,随后置于100℃真空干燥箱内烘干10h;

79.(3)水洗后的正极颗粒与氧化铝和氧化钴按照1:0.001:0.001的质量比进行干法混合,在200r/min转速下搅拌60min,使得氧化铝和氧化钴均匀包覆于正极颗粒表面;

80.(4)将包覆后的正极颗粒置于400℃的空气气氛下煅烧8h,经冷却和过筛后得到具有包覆层的正极材料。

81.采用实施例1和对比例1制备得到的正极材料制备扣式电池,具体包括如步骤:

82.将正极材料、炭黑导电剂、粘结剂pvdf和nmp以95:2.5:2.5:5的质量比进行混合制备得到正极浆料;将正极浆料涂布在厚度为20~40um的铝箔上,经过真空干燥和辊压后制

备得到正极极片,以锂金属片为负极,电解液配比为1.15m lipf6ec:dmc(1:1vol%),组装扣式电池。

83.正极材料的电性能测试采用蓝电电池测试系统在45℃下进行测试,测试电压范围为3v~4.3v;分别测试扣式电池的充电比容量、放电比容量、首效以及50圈循环容量保持率,测试结果如表1所示。其中,实施例1的充放电比容量图如图1所示,对比例1的充放电比容量图如图2所示。

84.表1

[0085][0086][0087]

由实施例1与对比例1的测试数据可以看出,实施例1制备得到的扣式电池具有较高的容量、首效和循环容量保持率,这是由于实施例1将水洗和砂磨整合为一步进行,在水洗的同时完成砂磨包覆,在降低残碱的同时能进一步通过湿法包覆的形式提高正极颗粒的包覆均匀性,从而大幅提高电池的各项性能。而对比例1将水洗和包覆分开进行,采用干法包覆影响包覆的均匀性。

[0088]

由实施例1、实施例7和实施例8提供的测试数据可以看出,实施例7和实施例8制备得到的扣式电池的容量、首效和循环容量保持率略低于实施例1,这是由于实施例7和实施例8的水洗砂磨过程中,蒸馏水的添加量过高或过低,直接影响了包覆效果,进而影响了电池性能。

[0089]

由实施例1、实施例9和实施例10提供的测试数据可以看出,实施例9和实施例10制备得到的扣式电池的容量、首效和循环容量保持率略低于实施例1,这是由于实施例9和实施例10的水洗砂磨过程中,搅拌转速过快或过慢,直接影响了包覆效果,进而影响了电池性能。

[0090]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。