一种燃料电池氢源co及硫化物超深度净化剂及制备方法

技术领域

1.本发明属于氢气净化提纯领域,涉及一种制备燃料电池用氢气的超深度净化剂,具体为一种燃料电池氢源co及硫化物超深度净化剂及制备方法。

背景技术:

2.质子交换膜燃料电池(pemfc)以氢气为燃料,将氢气转化为电能,是非常重要的清洁能源,质子交换膜燃料电池对氢源中的一些杂质如co和硫化物要求很高,质子交换膜燃料电池汽车用燃料氢气标准(gb/t37244

‑

2018)中限定co最大浓度0.2μmol/mol,总硫(按h2s计)为0.004μmol/mol,而实际应用时对这两种物质要求越低越好,以保证后续燃料电池稳定运行。而目前的高纯氢中co含量低于1ppm,硫含量无要求,无法直接用于燃料电池氢源,因此需对制得的氢气进行深度提纯净化,以脱除氢气中的微量co和硫化物。

3.目前针对氢气中co深度净化的方法主要有吸附法、选择性催化氧化法和选择性甲烷化等。中国专利cn112201824a,吸附法采用物理方法分离,工序复杂。中国专利cn1223402c,cn102284296b,cn1171677c选择性氧化法需要额外的氧气,且出口co浓度仅达到10ppm,无法满足深度净化的要求。选择性甲烷化法无需额外添加反应物,是目前深度去除co最有效的方法之一。而上述专利都未涉及将co浓度降至20ppb以下的报道。

4.目前针对氢气中含硫化合物的脱除主要有湿法脱除和干法脱除。中国专利 cn102078749a公开在常温

‑

170℃可将氢气、合成气等各种含硫化氢、羰基硫气体的精细脱硫,出口硫低于20ppb。中国专利cn101455966a公开了甲醇合成净化剂,采用沉淀法制备的净化剂可将合成气中总硫脱除至20ppb以下。中国专利cn103525474b公布了沉淀法制备的超精净化剂在180℃能将煤气/焦炉气制天然气中噻吩脱除至20ppb以下。而上述专利都未涉及将硫浓度降至10ppb以下的报道。

5.针对燃料电池氢源中微量co及硫化物超深度净化,如何采用一种净化剂将微量co超深度脱除至20ppb以下及硫化物超深度脱除10ppb以下,目前尚无良好的解决方案。

技术实现要素:

6.本发明的目的在于针对现有技术中存在的问题,提供一种燃料电池氢源co 及硫化物超深度净化剂,该超深度净化适用于100

‑

300℃工况,使用温度低,净化效果好,可将微量co超深度脱除至20ppb以下,以及硫化物超深度脱除 10ppb以下。

7.本发明的另外一个发明目的是提供一种以上所述燃料电池氢源中微量co 及硫化物超深度净化剂的制备方法,该制备方法简单易行,操作性强。

8.为了实现本技术的发明目的,本发明的具体技术方案为:

9.一种燃料电池氢源co及硫化物超深度净化剂,该净化剂包括载体、活性组分和助剂;按重量份计,活性组分35

‑

80份,助剂2

‑

20份、载体10

‑

60份。

10.作为优选,所述载体包含γ

‑

氧化铝和氧化硅,其中γ

‑

氧化铝为介孔γ

‑ꢀ

氧化铝,氧化硅为介孔无定型氧化硅;氧化硅与氧化铝的质量比为5

‑

30:70

‑

95。

11.作为优选,所述活性组分包含氧化钌、氧化铜和氧化锌,三者的质量比为 2

‑

20:20

‑

40:30

‑

60。

12.作为优选,所述助剂包含氧化镧、氧化铈、氧化锶和氧化镁,四者的质量比为10

‑

40:10

‑

40:1

‑

10:20

‑

70。

13.作为优选,以上所述的超深度净化剂还包括成型助剂,该成型助剂为石墨,其重量份数为1

‑

5份。

14.作为优选,该净化剂的比表面积为60

‑

200m2/g,平均孔径6

‑

30nm,孔容 0.2

‑

0.8cm3/g。

15.本技术提供一种燃料电池氢源co及硫化物超深度净化剂,采用介孔γ

‑ꢀ

氧化铝和介孔无定型氧化硅复合载体,第一,介孔复合材料提供良好比表面积和孔径,增强其净化剂的硫容;第二氧化硅提供大量表面羟基,增强净化剂其对硫化物吸附能力。采用氧化铜和氧化锌作为脱硫活性位,吸附和吸收硫化物;氧化钌作为甲烷化活性位,将微量co通过甲烷化反应去除。采用镧作为电子助剂,通过zn

‑

cu

‑

la三者电子强化作用增强其脱硫性能;采用镁和铈作为结构助剂,通过界面强化的相互作用增加钌在载体氧化铝上的分散度,增强其甲烷化活性;采用锶作为电子助剂,降低钌的晶粒尺寸,从而增加钌活性位,增强活性。

16.作为优选,以上所述超深度净化剂的制备方法包括以下步骤:

17.1)将硝酸铜、硝酸锌、硝酸铝、硝酸镧的混合水溶液与水玻璃溶液并流加入反应釜中,控制反应温度为40

‑

80℃,老化2

‑

6h,并过滤洗涤,制得滤饼在 80

‑

130℃条件下干燥4

‑

12h,在300

‑

500℃条件下焙烧2

‑

4h制备得到含介孔γ

‑ꢀ

氧化铝及介孔无定型氧化硅组分的混合物,即a;

18.2)将硝酸铝、硝酸镁、硝酸铈的混合水溶液加入反应釜中,控制反应温度 40

‑

80℃,搅拌条件下加入碳酸钠水溶液进行共沉淀,老化2

‑

6h,并过滤洗涤,制得滤饼在80

‑

130℃条件下干燥4

‑

12h,在300

‑

500℃条件下焙烧2

‑

4h,得到b;

19.3)将硝酸锶、氯化钌混合水溶液以浸渍方法浸渍到b上,浸渍温度为20

‑

80℃,浸渍后在80

‑

130℃条件下干燥4

‑

12h,在300

‑

500℃条件下焙烧2

‑

4h,得到c;

20.4)将a及c以一定比例混合后,加入1

‑

5%石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5

‑

6mm的圆柱体,得到超深度净化剂成品d。

21.作为优选,所述硝酸盐(硝酸铝、硝酸镁、硝酸铈、硝酸锶)或者氯化盐(氯化钌)在去离子水中的浓度为0.001

‑

0.5g/ml。

22.作为优选,所述步骤1)、2)、3)中的洗涤为采用滤饼体积1

‑

5倍去离子水分散滤饼后并过滤,洗涤次数1

‑

4次。

23.作为优选,以上所述超深度净化剂的应用于燃料电池氢源中微量co及硫化物,得到超深度净化剂成品d在使用前,需在反应器内使用氢气在线还原后投入使用,还原温度为150

‑

220℃,还原气体空速为100

‑

800h

‑1,还原时间2

‑

24h。

24.作为优选,以上所述超深度净化剂的具体应用方法为:将净化剂置于固定床反应器,原料气净化条件为:0

‑

5mpa、100

‑

300℃、气体空速200

‑

2000h

‑1;可一步将微量co超深度脱除至20ppb以下及硫化物超深度脱除10ppb以下。

25.与现有技术相比,本发明具有以下有益效果:

26.(一)本发明采用cu

‑

zn作为脱硫活性中心,通过镧电子助剂增强其脱硫活性,通过

氧化硅表面羟基增强载体对硫化物的吸附能力。在制备时采用碱性水玻璃同时作为碱性沉淀剂以及二氧化硅硅源,二氧化硅与氧化铝、氧化铜、氧化锌结合更均匀,分散更好,还简化制备步骤,节省了成本。

27.(二)本发明采用钌作为甲烷化活性中心,镁和铈作为结构助剂,共沉淀时氧化镁和氧化铝形成复合物,氧化铈修饰了载体,通过界面强化的相互作用增加钌在载体氧化铝上的分散度,增强其甲烷化活性;采用锶作为电子助剂,与贵金属形成混合溶液共浸渍法,降低钌的晶粒尺寸,增加钌活性位,增强催化剂低温活性。

28.(三)本发明通过结构

‑

电子调控,增强脱硫组分优先吸附硫化物性能,能快速高效率吸附和吸收硫化物,从而能减弱硫化物对甲烷化活性位的抑制作用;通过结构助剂将甲烷化活性组分锚定在载体中,降低晶粒尺寸,大大增强其在低温条件下甲烷化效率。通过特殊的两步法制备方案,将两种功能的催化剂结合在一起,使其同时发挥脱硫以及脱co的双功能作用。实现燃料电池氢源中微量co及硫化物一步超深度净化。

附图说明

29.图1为本技术中记载的用于作净化剂性能评价的实验室小型固定床反应装置结构示意图。

30.其中图中标识为:减压阀1、质量流量计2、反应器3、冷凝器4、三通球阀5、球阀6、针型阀7。

具体实施方式

31.一种燃料电池氢源中微量co及硫化物超深度净化剂,其包括载体、活性组分和助剂。所述载体包含γ

‑

氧化铝和氧化硅,所述活性组分包含氧化钌、氧化铜和氧化锌,所述助剂包含氧化镧、氧化铈、氧化锶和氧化镁。按重量份数计,所述净化剂包括35

‑

80份活性组分,2

‑

20份助剂以及10

‑

60份载体。

32.进一步,所述载体为介孔γ

‑

氧化铝和介孔无定型氧化硅两种,按重量分数计,所述载体包括5

‑

30份氧化硅及70

‑

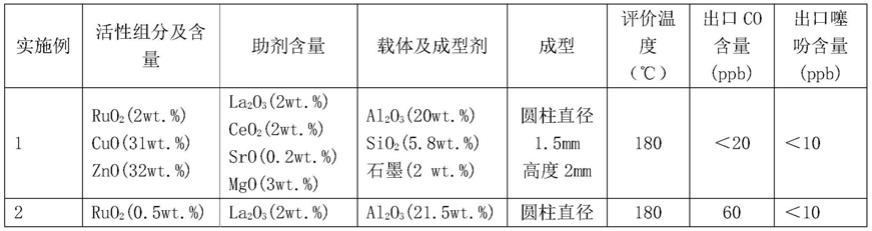

95份氧化铝。

33.进一步,所述活性组分为氧化钌、氧化铜和氧化锌三种,按重量份数计,所述活性组分包括2

‑

20份氧化钌,20

‑

40份氧化铜及30

‑

60份氧化锌。

34.进一步,所述助剂为氧化镧、氧化铈、氧化锶和氧化镁三种,按重量份数计,所述助剂组分包括10

‑

40氧化镧,10

‑

40氧化铈,1

‑

10份氧化锶及20

‑

60 份氧化镁。

35.进一步,所述一种燃料电池氢源中微量co及硫化物超深度净化剂,还包括成型助剂,按重量份数计,包括1

‑

5份石墨。

36.进一步,所述一种燃料电池氢源中微量co及硫化物超深度净化剂,其比表面积为60

‑

200m2/g,平均孔径6

‑

30nm,孔容0.2

‑

0.8cm3/g。

37.一种燃料电池氢源中微量co及硫化物超深度净化剂的制备方法,包括以下步骤:

38.1)将硝酸铜、硝酸锌、硝酸铝、硝酸镧的混合水溶液与水玻璃(模数为 1.5

‑

3.5)溶液并流加入反应釜中,控制反应温度40

‑

80℃,并过滤洗涤,制得滤饼在80

‑

130℃条件下干燥4

‑

12h,在300

‑

500℃条件下焙烧2

‑

4h制备含介孔γ

‑

氧化铝及介孔无定型氧化硅组分的混合物,得到a;

39.进一步,反应温度控制为60

‑

80℃,水玻璃模数优选为1.8

‑

3.0,老化2

‑

4h,滤饼在100

‑

130℃条件下干燥4

‑

6h,在400

‑

450℃条件下焙烧2

‑

4h。

40.2)将硝酸铝、硝酸镁、硝酸铈的混合水溶液加入反应釜中,控制反应温度40

‑

80℃,搅拌条件下加入碳酸钠水溶液进行共沉淀,老化2

‑

6h,并过滤洗涤,制得滤饼在80

‑

130℃条件下干燥4

‑

12h,在300

‑

500℃条件下焙烧2

‑

4h,得到b;

41.进一步,反应温度控制为60

‑

80℃,老化2

‑

4h,滤饼在100

‑

130℃条件下干燥4

‑

6h,在400

‑

450℃条件下焙烧2

‑

4h。

42.3)将硝酸锶、氯化钌混合水溶液以浸渍方法浸渍到b上,浸渍温度为

43.20

‑

80℃,浸渍后在80

‑

130℃条件下干燥4

‑

12h,在300

‑

500℃条件下焙烧2

‑

4h,得到c。

44.进一步,硝酸锶和氯化钌以等体积浸渍方法浸渍,浸渍温度20

‑

60℃,在100

‑

130℃条件下干燥4

‑

6h,在400

‑

450℃条件下焙烧2

‑

4h。

45.4)将a及c以一定比例混合后,加入1

‑

5%石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5

‑

6mm的圆柱体,得到超深度净化剂成品d。

46.进一步,压片成型制备得到直径为1.5

‑

5mm的圆柱体。

47.进一步,所述硝酸盐或者氯化盐在去离子水中的浓度为0.001

‑

0.5g/ml。

48.进一步,所述步骤1)、2)、3)中的洗涤为采用滤饼体积1

‑

5倍去离子水分散滤饼后并过滤,洗涤次数1

‑

4次。

49.进一步,所述步骤1)、2)、3)中的洗涤为采用滤饼体积1

‑

5倍去离子水分散滤饼后并过滤,洗涤次数2

‑

3次。

50.一种燃料电池氢源中微量co及硫化物超深度净化剂成品d在使用前在反应器内使用氢气在线还原后投入使用,还原温度为150

‑

220℃,还原气体空速为100

‑

800h

‑1,还原时间2

‑

24h。

51.一种燃料电池氢源中微量co及硫化物超深度净化剂的应用,具体步骤为:将净化剂置于固定床反应器,原料气净化条件为:0

‑

5mpa、100

‑

300℃、气体空速200

‑

2000h

‑1;可一步将微量co超深度脱除至20ppb以下及硫化物超深度脱除10ppb以下。

52.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

53.实施例1:

54.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

55.活性组分及含量:ruo2(2wt.%),cuo(31wt.%),zno(32wt.%);

56.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(3wt.%);

57.载体及成型剂:al2o3(20wt.%),sio2(5.8wt.%);石墨(2wt.%)。

58.该净化剂的具体制备方法为:

59.1)将94gcu(no3)2·

3h2o、117gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、6.6gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a;

60.2)将51.6g al(no3)3·

9h2o、19.2g mg(no3)2·

6h2o、5.1g ce(no3)3·

6h2o 加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧 2h,得到b;

61.3)将0.55g sr(no3)2·

4h2o、3.1g rucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c;

62.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品1。

63.实施例2:

64.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

65.活性组分及含量:ruo2(0.5wt.%),cuo(31wt.%),zno(32wt.%);

66.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(3wt.%);

67.载体及成型剂:al2o3(21.wt.%),sio2(5.8wt.%);石墨(2wt.%)。

68.具体的制备方法为:

69.1)将94g cu(no3)2·

3h2o、117g zn(no3)2·

6h2o、22.1g al(no3)3·

9h2o、 6.6g la(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a。

70.2)将57.1g al(no3)3·

9h2o、19.2g mg(no3)2·

6h2o、5.1g ce(no3)3·

6h2o 加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧 2h,得到b。

71.3)将0.55g sr(no3)2·

4h2o、0.78g rucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c。

72.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,

73.并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品2。

74.实施例3:

75.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

76.活性组分及含量:ruo2(2wt.%),cuo(16wt.%),zno(32wt.%);

77.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(3wt.%);

78.载体及成型剂:al2o3(35wt.%),sio2(5.8wt.%);石墨(2wt.%)。

79.具体的制备方法为:

80.1)将49g cu(no3)2·

3h2o、117g zn(no3)2·

6h2o、22.1g al(no3)3·

9h2o、 6.6g la(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a。

81.2)将107g al(no3)3·

9h2o、19.2g mg(no3)2·

6h2o、5.1g ce(no3)3·

6h2o 加入

500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧2h,得到b。

82.3)将0.55gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c。

83.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品3。

84.实施例4:

85.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

86.活性组分及含量:ruo2(2wt.%),cuo(31wt.%),zno(15wt.%);

87.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(3wt.%);

88.载体及成型剂:al2o3(37wt.%),sio2(5.8wt.%);石墨(2wt.%)。

89.具体的制备方法为:

90.1)将94gcu(no3)2·

3h2o、54.8gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、6.6gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a;

91.2)将114gal(no3)3·

9h2o、19.2gmg(no3)2·

6h2o、5.1gce(no3)3·

6h2o加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧2h,得到b;

92.3)将0.55gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c;

93.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品4。

94.实施例5:

95.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

96.活性组分及含量:ruo2(2wt.%),cuo(31wt.%),zno(32wt.%);

97.助剂及含量:la2o3(0.5wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(3wt.%);

98.载体及成型剂:al2o3(21.5wt.%),sio2(5.8wt.%);石墨(2wt.%)。

99.具体的制备方法为:

100.1)将94gcu(no3)2·

3h2o、117gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、1.65gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a;

101.2)将57.1g al(no3)3·

9h2o、19.2g mg(no3)2·

6h2o、5.1g ce(no3)3·

6h2o 加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠

水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧2h,得到b;

102.3)将0.55gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c;

103.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,

104.并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品5。

105.实施例6:

106.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

107.活性组分及含量:ruo2(2wt.%),cuo(31wt.%),zno(32wt.%);

108.助剂及含量:la2o3(2wt.%),ceo2(0.4wt.%),sro(0.2wt.%),mgo(3wt.%);

109.载体及成型剂:al2o3(21.6wt.%),sio2(5.8wt.%);石墨(2wt.%)。

110.具体的制备方法为:

111.1)将94gcu(no3)2·

3h2o、117gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、6.6gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a;

112.2)将57.5gal(no3)3·

9h2o、19.2gmg(no3)2·

6h2o、1.02gce(no3)3·

6h2o加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧2h,得到b;

113.3)将0.55gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c;

114.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品6。

115.实施例7:

116.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

117.活性组分及含量:ruo2(2wt.%),cuo(31wt.%),zno(32wt.%);

118.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(2wt.%),mgo(3wt.%);

119.载体及成型剂:al2o3(18.2wt.%),sio2(5.8wt.%);石墨(2wt.%)。

120.具体的制备方法为:

121.1)将94gcu(no3)2·

3h2o、117gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、6.6gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a;

122.2)将45.0gal(no3)3·

9h2o、19.2gmg(no3)2·

6h2o、5.1gce(no3)3·

6h2o加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件

下干燥6h,在400℃条件下焙烧2h,得到b;

123.3)将5.5gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c;

124.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品7。

125.实施例8:

126.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

127.活性组分及含量:ruo2(2wt.%),cuo(31wt.%),zno(32wt.%);

128.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(1wt.%);

129.载体及成型剂:al2o3(22wt.%),sio2(5.8wt.%);石墨(2wt.%)。

130.具体的制备方法为:

131.1)将94gcu(no3)2·

3h2o、117gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、6.6gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a;

132.2)将59.0gal(no3)3·

9h2o、6.4gmg(no3)2·

6h2o、5.1gce(no3)3·

6h2o加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧2h,得到b;

133.3)将0.55gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c;

134.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品8。

135.实施例9:

136.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

137.活性组分及含量:ruo2(2wt.%),cuo(31wt.%),zno(32wt.%);

138.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(3wt.%);

139.载体及成型剂:al2o3(23.8wt.%),sio2(2wt.%);石墨(2wt.%)。

140.具体的制备方法为:

141.1)将94gcu(no3)2·

3h2o、117gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、6.6gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有7.07g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a;

142.2)将65.6gal(no3)3·

9h2o、19.2gmg(no3)2·

6h2o、5.1gce(no3)3·

6h2o加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧2h,得到b;

143.3)将0.55gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c;

144.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品9。

145.实施例10:

146.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

147.活性组分及含量:ruo2(2wt.%),cuo(16wt.%),zno(32wt.%);

148.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(3wt.%);

149.载体及成型剂:al2o3(49wt.%),sio2(5.8wt.%);石墨(2wt.%)。

150.具体的制备方法为:

151.1)将48.5gcu(no3)2·

3h2o、65.8gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、6.6gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a.

152.2)将159gal(no3)3·

9h2o、19.2gmg(no3)2·

6h2o、5.1gce(no3)3·

6h2o加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧2h,得到b.

153.3)将0.55gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c.

154.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为1.5的圆柱体,得到超深度净化剂成品10。

155.实施例11

156.一种燃料电池氢源中微量co及硫化物超深度净化剂,包括以下组分及含量:

157.活性组分及含量:ruo2(2wt.%),cuo(31wt.%),zno(32wt.%);

158.助剂及含量:la2o3(2wt.%),ceo2(2wt.%),sro(0.2wt.%),mgo(3wt.%);

159.载体及成型剂:al2o3(20wt.%),sio2(5.8wt.%);石墨(2wt.%)。

160.具体的制备方法为:

161.1)将94gcu(no3)2·

3h2o、117gzn(no3)2·

6h2o、22.1gal(no3)3·

9h2o、6.6gla(no3)3·

6h2o溶解于500ml水中形成混合水溶液,与200ml含有20.5g40%水玻璃(na2o

·

2.8sio2)溶液并流加入反应釜中,控制反应温度60℃,反应2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在350℃条件下焙烧2h,制备得到a;

162.2)将51.6gal(no3)3·

9h2o、19.2gmg(no3)2·

6h2o、5.1gce(no3)3·

6h2o加入500ml水中形成的混合水溶液,加入反应釜中,控制反应温度60℃,搅拌条件下加入碳酸钠水溶液,反应2h,老化2h,过滤后采用2倍滤饼体积去离子水洗涤2次,制得滤饼在110℃条件下干燥6h,在400℃条件下焙烧2h,得到b;

163.3)将0.55gsr(no3)2·

4h2o、3.1grucl3·

3h2o溶于水形成混合溶液以等体积浸渍

方法浸渍到b上,浸渍温度为60℃,浸渍后在110℃条件下干燥4h,在400℃条件下焙烧2h,得到c;

164.4)将a及c以一定比例混合后,加入2g石墨以及一定量的水混合均匀,并采用压片成型方法制得直径为6mm的圆柱体,得到超深度净化剂成品11。

165.实施例12:

166.本实施例是对净化剂1

‑

11进行使用性能评价,评价结果见表1。

167.净化剂性能评价采用实验室小型固定床反应装置,如图1所示,该装置由减压阀1、质量流量计2、反应器3、冷凝器4、三通球阀5、球阀6、针型阀7 按图中顺序进行连接,净化剂剂装填量为20ml。原料气co、噻吩采用h2作为平衡气,经过减压计量后进入反应器发生反应,反应器采用外加热形式控制温度,出口气体经冷却分离器冷却、分离后,一部分进入微量硫分析仪(西南化工研究设计院仪器)以及微量co分析仪(ka8000plus增强等离子色谱仪)分析,另一部分直接排空。噻吩入口浓度为5ppm,co含量20ppm,其余为h2,气体空速为3000h

‑1,反应温度180℃,反应压力为2mpa。

168.实施例13:

169.本实施例是对净化剂1进行低温使用性能评价,评价条件见实施例12,仅改变脱硝反应温度为150℃,评价结果见表1。

170.其它实施例脱硝剂改变反应温度为150℃时,出口co及噻吩含量相比于反应温度为180℃时会升高一些,但也能起到较好的净化效果。

171.实施例14:

172.本实施例是对净化剂1进行中温使用性能评价,评价条件见实施例12,仅改变反应温度为240℃,评价结果见表1。

173.其它实施例脱硝剂改变反应温度为240℃时,出口co及噻吩含量相比于反应温度为180℃时会降低一些,能起到更好的净化效果。

174.表1净化剂评价结果表

175.[0176][0177][0178]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。