1.本发明涉及技术领域,尤其涉及一种粉料、砂料的级配均化混合装置,是机制砂、尾矿废石利用、废弃混凝土再利用等制砂行业的粉体、颗粒体混合均化设备,也适用于化工、冶金、电力、矿山、制药、稀有金属等行业粉料、颗粒体物料的混合。

背景技术:

2.在水泥生产和机制砂的生产制备过程中,一般都会采用空气分选设备和机械筛分设备来制备出所需的一定颗粒直径粒度的粉状物料和颗粒状砂石料。在商品混凝土生产时,混凝土为了达到一定的强度及性能要求,需要多种颗粒粒径的组份的粉状物料和一定粒级的颗粒状砂石骨料混合,生产成品混凝土。我国机制砂石制备、建筑废弃混凝土和尾矿废石回收利用制砂行业等技术研究不深,大部分采取原始掩埋、部分制砂生产线整体工艺简单粗糙、设备落后、环境污染严重、自动化程度低,产品质量差,无优质机制砂产品等问题。机制砂制备一般采取湿法工艺、半干法工艺和干法工艺,但成品机制砂级配工艺目前在国内尚未出现,本发明根据机制砂配制工艺,依据建筑用砂标准,在机制砂制备时,分选出不同粒径的半成品,如分为粗砂(粒径在2.36~4.75mm)、中砂(粒径在1.18~2.36mm)、细砂(粒径在0.075~1.18mm)、细粉(≤0.075mm)等,在制备成品机制砂时,根据各粒径含量和实际需要,定量匹配各粒径段,实现产品合理级配,应用本发明混合后,达到生产高品质机制砂的目的。目前较多的干法物料混合机一般采用搅拌轴加叶片的型式,传动单元带动轴系和叶片旋转,物料一边混合一边向前推进,直至混料机出口,在此混合型式的基础上,有增加气力辅助混合的设备。但这些型式的混料设备一般适用于粉料的混合,对颗粒料的混合容易产生离析、混合不均的现象。且颗粒的物料对搅拌叶片的磨损也会十分的严重。原有的混料技术已无法满足现在新工艺的技术要求。

技术实现要素:

3.本发明目的就是为了弥补已有技术的缺陷,提供一种粉料、砂料的级配均化混合装置,根据不同混凝土对砂的要求,配制出所需要的砂石混合粉粒料,生产出高性能混凝土产品。本发明专利拓展了现有生产机制砂的工艺和装备,解决现有工艺和设备生产成品级配不合理、混合料混合不均、不能生产高品质机制砂的问题。

4.本发明是通过以下技术方案实现的:一种粉料、砂料的级配均化混合装置,包括有外筒回转体和回转内筒体,所述的回转内筒体位于外筒回转体的内部,回转内筒体与外筒回转体之间构成混料腔,在所述的回转内筒体的外壁均匀固定有多个内筒长叶片和内筒短叶片,所述的内筒长叶片和内筒短叶片间隔设置,在所述的外筒回转体的内壁均匀固定有多个外筒内螺旋叶片,在回转内筒体的两端分别固定有转轴,转轴分别穿出外筒回转体,一端的转轴连接有轴承座一,另一端的转轴依次连接有轴承座二和内筒传动电机;在所述的外筒回转体的一端设有入料口,另一端设有出料仓,出料仓的侧面设有出料口,所述的外筒回转体通过外筒传动电机带动转动。

5.在所述的外筒回转体的外圈设有外筒轮带圈,所述的外筒传动电机上连接有外筒传动托轮,所述的外筒传动托轮支撑外筒轮带圈,所述的外筒传动托轮通过托轮轴承组支撑,外筒传动电机带动外筒传动托轮转动,进而带动外筒回转体转动。

6.所述的外筒回转体和回转内筒体转动方向一致。

7.所述的内筒传动电机是通过传动减速器和传动联轴器与轴承座二连接的。

8.在所述的出料仓上还设有除尘通风口。

9.多种组分的物料(粉状物料和颗粒状物料)通过精确计量后,经入料口喂入混料机的腔体内进行混合。焊接于外筒回转体内壁上的螺旋小叶片和安装在回转内筒体上的内筒体长叶片、内筒短叶片位于混料腔内部。物料在外筒回转体的回转带动下,随外筒回转体一起运动,并被带到一定的高度后处于抛落状态,外筒回转体内壁上的螺旋小叶片在此过程中,对物料进行分割和向后推进;回转内筒体上长、短叶片随内筒体旋转,其旋转方向与外筒体一致。由于内、外筒体转速的差异,内筒体上的长、短动态叶片会破坏粉料的滞留区。在内、外筒体上叶片的共同作用下,使得被混合的物料充分混合。该新型混料机结合了外部筒体单独回旋式混料机和内部搅拌轴式叶片搅拌混料机的共同特点。被混合的物料在外筒体和内筒体搅拌轴形成的环形空腔内,通过多种叶片进行高强度的均化和混合。被混合的物料,在外筒体的带动下,随着筒体的内壁一起运动,这个过程中,物料间存在少量的相对的运动,仅通过外筒体内壁上的螺旋小叶片的切割,其混合和均化作用不强。存在有外筒回转式混料机的无效工作区。此时,运用内部筒体回转来带动长、短叶片的搅动作用,使得滞留区的物料产生混合和均化,从而能进一步提高均化的效果。由于外筒体和内筒体设计成同向旋转,其相对速度较小,所以对叶片的磨损也较小,但破坏了物料在混合过程中的滞留区的相对静止状态,其混合效率比单独的外筒体回转式混料机的效率得到提高。该新型混料机尤其适合对两组份掺和量比比例差距较大的或多组分物料的混合时,其混合效率会更明显。也适合砂石物料和粉状物料等颗粒形态差别较大的物料混合时,其性能更突出。

10.外筒体内螺旋叶片可以促使被混合的物料,在混合的过程中一边混合,同时向后运动,直至排出到出料仓。从而实现连续进料的混料的效果。

11.该发明外筒回转体的传动托轮装置,设置多个点支撑的托轮组,每个托轮组都具有传递动力的功能,并使用多台永磁电机一起驱动,协调同步运行。

12.该发明含有内筒传动电机具有调速的功能,这样可以根据不同的物料混合时采取不同的搅拌速度。

13.该发明含有独立的除尘通风口,该除尘口可以接入收尘器,使得该混料机可以无粉尘的溢出。

14.该发明还还含有以下功能:通入高温热风,使物料在混合过程中进行烘干,或通入高压水雾气体,使颗粒状物料在混合过程中进行清洗除尘。

15.1、 既适应粉状、粒状物料的分别均化和混合,也可以适应粉状物料与粒状物料的混和和均化;2、适合于大于2种物料的混合,以及混合均化度要求较高的场合;3、对多种粉、粒物料混合(大于2种以上),其中有一两种参合比例量较小的物料的均化性能较好;且应避免在混合过程中出现的物料离析和不同物料的团聚现象。

16.4、均化混合的空间条件较紧凑,能做到必要的防耐磨处理,设备的使用寿命更长。

17.5、适用范围广,能满足基于不同粉料、大颗粒料的加热烘干或加高压水雾除尘清洗等不同要求。

18.6、采用大数据分析、机器学习相结合的方法,构建一体化系统特征参数模型,研发能效优化、智能决策与控制关键技术,实现全系统运行参数的自适应智能调节。

19.7、基于连锁信息聚类与融合分析原理,对分布式边缘感知的多源数据和海量数据进行深入分析,揭示关键设备监测与系统运行关联规律;8、建立系统运行、维护平台,实现对关键装备及工艺过程的智能状态监测。针对典型故障、设备磨损等问题,提出系统维护指导手册和维修技术参数。

20.本发明的优点是:本发明处理能力大,能回转的外筒腔体,可以实现超大量的混合能力;本发明对被混合的物料适应能力强,可以混合多组分的粉状物料,也可以混合多组分的颗粒状物料,以及颗粒状与粉状物料的互混。由于该混料装置可以通入热风和高压水雾,对干式和半干状态下的物料均能混合;本发明对被混合的物料均化效果好;本发明对颗粒状物料进行混合时,对设备的磨损小;本发明可以实现物料流态调控,基于砂、粉料的特性、利用途径与目标产品,形成再生砂定向级配。

附图说明

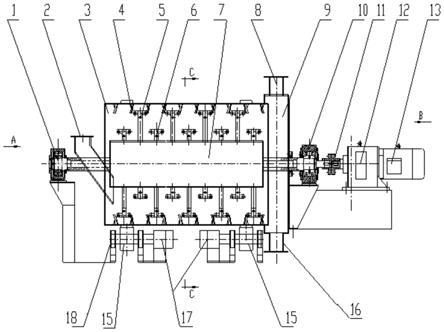

21.图1是本发明主视剖面图;图2是左视图;图3是右视图;图4是搅拌装置的位置剖视图。

具体实施方式

22.如图1

‑

4所示,一种粉料、砂料的级配均化混合装置,包括有回转式外筒体单元和回转式内筒体搅拌单元;1、所述的回转式外筒体单元包括有:入料口2,外筒回转体3,外筒内螺旋叶片4,除尘通风口8;出料仓9,外筒轮带圈14;外筒传动托轮15;出料口16,外筒传动电机17;托轮轴承组18。

23.被混合的粉状、颗粒状物料,经精确计量后,通过输送设备喂入入料口2进入外筒回转体3内,并随外筒回转体3一起运动,并被其带到一定高度后呈抛落状态,在此运动过程中受外筒内螺旋叶片4的切割。物料在抛落和切割过程中完成均化效果。随后,物料进入出料仓9,并通过出料口16排出。外筒回转体3的外圈设有外筒轮带圈14,该部件支撑外筒回转体3并使得外筒回转体运动。外筒传动托轮15支撑外筒轮带圈14,由托轮轴承组18支撑,并由外筒传动电机17传动。外筒传动电机17采用节能型永磁直联变速电机,取消减速机环节,并采取多点传动,和同频率联动的新型传动技术。出料仓9上部设有除尘通风口8,该风口直接连接收尘器,用来处理混料过程中产生的含尘废气。出料仓9固定静止,外筒回转体3运动,两者之间采用机械和柔性密封,并在负压下操作,杜绝粉尘跑冒滴漏。

24.2、所述的内筒体回转单元包括有:轴承座一1,内筒长叶片5;内筒短叶片6,回转内筒体7,轴承座二10;传动联轴器11;传动减速装置12;内筒传动电机13;轴承座一1和轴承座二10一起支撑起内筒体回转单元。回转内筒体7设计成筒体的形式,而非传统的搅拌轴,是由于减少粉体和颗粒物料在外筒体腔内形成的滞留区,提高其混料效果。内筒长叶片5;内筒短叶片6在随回转内筒体7一起运动时,对被混合的物料进行搅拌和切割,实现最大的均化效果。内筒传动电机13采取变频调速的方式,根据不同的被混合物料来进行速度的调整。

25.通过外筒回转体3和回转内筒体7共同的运动来实现对粉状和颗粒状物料的混合及均化。

26.所述的入料口2是固定不动的。

27.所述的出料仓9及除尘通风口8,出料口16是固定不动的。

28.3、工作原理是:多种组分的物料(粉状物料和颗粒状物料)通过精确计量后,经入料口2一起喂入混料机的外筒回转体3与回转内筒体7形成的腔体内进行混合。在包括有回转外筒体3和回转内筒体7的环形混料腔内部:焊接于回转外筒体3内壁上的外筒内螺旋叶片4和安装在回转内筒体上的内筒长叶片5、内筒短叶片6的共同作用。被混合的物料在回转外筒体3的转动下,随回转外筒体3一起运动,并被带到一定的高度后处于抛落状态,回转内筒体上内筒长叶片5和内筒短叶片6随回转内筒体7旋转,其旋转方向与外筒回转体一致。由于外筒回转体3与回转内筒体7转速的差异,回转内筒体上的内筒长叶片5、和内筒短叶片6会破坏粉料的滞留区,使得物料充分混合。该混料机结合了外部筒体旋转单独回转式混料机和内部搅拌轴式叶片回转式混料机的共同特点,被混合的物料在外筒回转体3与回转内筒体7的混料腔内,通过多种叶片进行高强度的均化和混合。被混合的物料在外筒回转体3的带动下,随着筒体的内壁一起运动,这个过程,物料间没有相对的运动,仅通过外筒内螺旋叶片4的切割,其混合和均化作用不强。存在外筒回转体3回转式混料机的无效工作区和粉粒状物料的滞留区。此时,运用回转内筒体7回转带动叶片的搅动,以及内筒长、短叶片5、6的作用,使得滞留区的物料产生混合和均化,从而能进一步提高均化的效果。由于外筒回转体3和回转内筒体7设计成同向旋转,其相对速度较小,所以对叶片的磨损也较小,但破坏了物料随筒体运动时的相对静止状态的滞留区,其混合效率比单独的外筒体回转式混料机,可以得到进一步地提高。尤其适合对两组份掺和量比,比例差距较大的或多组分物料的混合时,其混合效果会更明显。适用于砂石物料和粉状物料等颗粒形态差别较大的物料混合时,其性能更突出。

29.由于外筒回转体3与回转内筒体7的传动都采取变频调速的方式,可以根据不同的混合物料及混合产量来进行调节。实现精确的连续生产要求。

30.在混料过程中产生的含尘气体经收尘装置收集净化。物料可以实现清洁生产。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。