1.本发明涉及盖板加工技术领域,具体为一种新型盖板加工用自动化组装设备。

背景技术:

2.盖板指的是用来封闭或盖住容器、箱子或结构物截面的端部或顶部的盖、罩或顶。在盖板加工的过程中,需要用到自动化组装设备,将盖板与组装盒装配组装在一起。组装也可称装配,是整个机械制造过程中的最后一个阶段,在制造过程中占有非常重要的地位。机械制造产品的质量最终由装配工作保证。

3.现有的盖板加工用组装设备自动化程度不足,不能够调整两侧钉位之间的间距,并将排钉和螺栓的自动拧紧组装整合为一个工序,功能性不佳,为此,我们提出一种新型盖板加工用自动化组装设备。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种新型盖板加工用自动化组装设备,解决了上述背景技术中提出的现有的盖板加工用组装设备自动化程度不足,不能够调整两侧钉位之间的间距,并将排钉和螺栓的自动拧紧组装整合为一个工序,功能性不佳的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种新型盖板加工用自动化组装设备,包括机台、可调组装机构和排钉组件,所述机台的上方设置有传输带,所述机台的上方后侧固定有后板,且后板的上方固定有顶板,所述顶板的下方左右两侧分别安装有升降组件和检测组件,所述顶板的下方中部安装有主气缸,且主气缸的下侧设置有主活塞杆,所述主活塞杆的下方固定有升降板,所述升降板的下侧固定有滑块,且升降板的上方两侧均安装有电动推杆,所述可调组装机构安置于电动推杆的末端,所述可调组装机构包括推板、活动板、滑槽、电动机、旋转轴、转板、伺服电机、微型伸缩杆和螺丝刀头,所述推板的下方固定有活动板,且活动板的中部上侧设置有滑槽,所述活动板的内部内嵌有电动机,且电动机的下侧设置有旋转轴,所述旋转轴的下方安装有转板,所述活动板的一端内部内嵌有伺服电机,且伺服电机的电机轴下侧安装有微型伸缩杆,所述微型伸缩杆的下方固定有螺丝刀头,所述排钉组件内嵌于转板的一侧,且排钉组件包括接料斗、引导板、扭簧转轴和挡板,所述接料斗的上方内壁固定有引导板,且接料斗的内部下方通过扭簧转轴安装有挡板。

6.可选的,所述升降组件包括第一气缸、第一活塞杆和安装框,所述第一气缸的下侧设置有第一活塞杆,且第一活塞杆的下方固定有安装框。

7.可选的,所述安装框的内部安装有压平组件,且压平组件包括安置横轨、活动座、连接架、活动轴和平整压辊,所述安置横轨的外侧安装有活动座,且活动座的下方安装有连接架,所述连接架的内部通过活动轴安装有平整压辊。

8.可选的,所述平整压辊通过活动轴与连接架之间构成转动连接,且平整压辊设置有两个,并且平整压辊之间相互平行。

9.可选的,所述检测组件包括第二气缸、第二活塞杆和工业相机,所述第二气缸的下侧设置有第二活塞杆,且第二活塞杆的下方安装有工业相机。

10.可选的,所述推板和活动板通过电动推杆与升降板之间构成活动连接,且活动板设置有对称的两组。

11.可选的,所述活动板通过滑槽与升降板的滑块之间构成滑动连接,且滑块呈倒“t”字形结构。

12.可选的,所述转板通过旋转轴与活动板之间构成转动连接,且转板与活动板之间相互平行。

13.可选的,所述活动板的另一端安装有储钉组件,且储钉组件包括有连接块、储钉盒和出钉口,所述连接块的外侧固定有储钉盒,且储钉盒的下侧设置有出钉口。

14.可选的,所述挡板设置有两个,且挡板之间关于接料斗的竖直中心线相对称。

15.本发明提供了一种新型盖板加工用自动化组装设备,具备以下有益效果:

16.该新型盖板加工用自动化组装设备,能够将排钉和螺栓的自动拧紧组装整合为一个设备,并且能够通过平整压辊对组装盒上方的盖板进行压平,而且通过电动推杆便于推动调整推板和活动板的位置,从而调整两侧钉位的间距,伺服电机和微型伸缩杆可带动螺丝刀头旋转下移从而能够推动接料斗内部的螺栓下移排钉,使得螺栓嵌入到组装盒上方的盖板组装位置,实现螺栓的自动拧紧组装,综合性较佳。

17.1.该新型盖板加工用自动化组装设备设置有压平组件,通过第一气缸和第一活塞杆便于升降调整安装框和压平组件的高度使其与组装盒和盖板的高度相适应,通过活动座在安置横轨上的移动便于带动平整压辊的移动,平整压辊能够通过活动轴与连接架之间进行转动不会影响下方组装盒及盖板的送料移动,两个平行设置的平整压辊能够对组装盒上方的盖板进行二次压平。

18.2.该新型盖板加工用自动化组装设备设置有检测组件,通过第二气缸和第二活塞杆便于升降调整工业相机的位置高度,使得工业相机能够对下方装配好的组装盒及盖板进行图像采集,从而检测装配完成情况,通过传输带、便于对组装盒及盖板进行自动送料,以便于自动装配作业。

19.3.该新型盖板加工用自动化组装设备设置有升降板和电动推杆,通过电动推杆便于推动调整推板和活动板的位置,从而调整两侧钉位的间距,适用于不同尺寸的组装盒及盖板,通过滑块与滑槽之间的相互配合能够避免活动板出现移动时偏移的情况,同时“t”字形的滑块能够对活动板起到一定的支撑受力作用。

20.4.该新型盖板加工用自动化组装设备设置有可调组装机构,通过主气缸和主活塞杆便于带动升降板和可调组装机构的位置升降,通过电动机和旋转轴便于带动转板的转动,从而便于调整转板一侧的排钉组件的位置,使得位于储钉组件下方接料之后可以转动至螺丝刀头一侧进行螺栓的自动拧紧组装。

21.5.该新型盖板加工用自动化组装设备设置有可调组装机构,通过伺服电机便于带动微型伸缩杆和螺丝刀头的旋转,通过微型伸缩杆便于带动螺丝刀头的伸缩,使得伺服电机和微型伸缩杆可带动螺丝刀头旋转下移从而能够推动接料斗内部的螺栓下移排钉,使得螺栓嵌入到组装盒上方的盖板组装位置,实现螺栓的自动拧紧组装。

22.6.该新型盖板加工用自动化组装设备设置有排钉组件,两侧对称设置的挡板能够

对接料斗内部的螺栓进行限位接料,扭簧转轴能够活动转动,同时具有回转的特性,排钉时扭簧转轴可配合带动挡板的转动,不影响螺栓的下移,自动拧紧组装完好螺丝刀头回升后,扭簧转轴能够带动挡板回转,以便于进行下一次的送料排钉。

附图说明

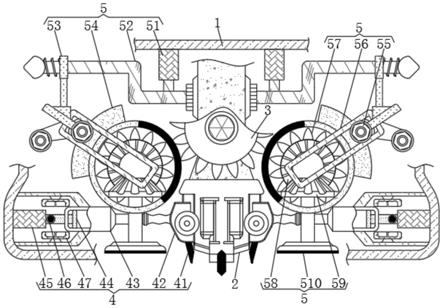

23.图1为本发明正视外部结构示意图;

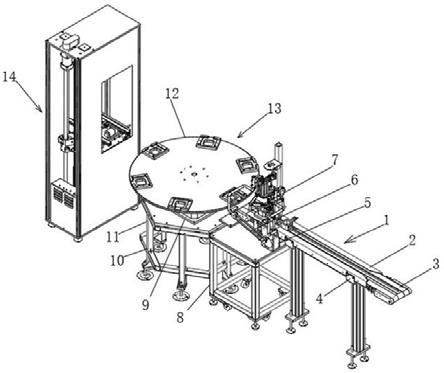

24.图2为本发明安装框内部放大结构示意图;

25.图3为本发明可调组装机构内部放大结构示意图;

26.图4为本发明活动板和转板的立体结构示意图;

27.图5为本发明图3中a处放大结构示意图。

28.图中:1、机台;2、传输带;3、后板;4、顶板;5、升降组件;501、第一气缸;502、第一活塞杆;503、安装框;6、压平组件;601、安置横轨;602、活动座;603、连接架;604、活动轴;605、平整压辊;7、检测组件;701、第二气缸;702、第二活塞杆;703、工业相机;8、主气缸;9、主活塞杆;10、升降板;11、滑块;12、电动推杆;13、可调组装机构;1301、推板;1302、活动板;1303、滑槽;1304、电动机;1305、旋转轴;1306、转板;1307、伺服电机;1308、微型伸缩杆;1309、螺丝刀头;14、储钉组件;1401、连接块;1402、储钉盒;1403、出钉口;15、排钉组件;1501、接料斗;1502、引导板;1503、扭簧转轴;1504、挡板。

具体实施方式

29.请参阅图1至图5,本发明提供技术方案:一种新型盖板加工用自动化组装设备,包括机台1、可调组装机构13和排钉组件15,机台1的上方设置有传输带2,机台1的上方后侧固定有后板3,且后板3的上方固定有顶板4,顶板4的下方左右两侧分别安装有升降组件5和检测组件7,顶板4的下方中部安装有主气缸8,且主气缸8的下侧设置有主活塞杆9,主活塞杆9的下方固定有升降板10,升降板10的下侧固定有滑块11,且升降板10的上方两侧均安装有电动推杆12,可调组装机构13安置于电动推杆12的末端,可调组装机构13包括推板1301、活动板1302、滑槽1303、电动机1304、旋转轴1305、转板1306、伺服电机1307、微型伸缩杆1308和螺丝刀头1309,推板1301的下方固定有活动板1302,且活动板1302的中部上侧设置有滑槽1303,活动板1302的内部内嵌有电动机1304,且电动机1304的下侧设置有旋转轴1305,旋转轴1305的下方安装有转板1306,活动板1302的一端内部内嵌有伺服电机1307,且伺服电机1307的电机轴下侧安装有微型伸缩杆1308,微型伸缩杆1308的下方固定有螺丝刀头1309。

30.请参阅图2,升降组件5包括第一气缸501、第一活塞杆502和安装框503,第一气缸501的下侧设置有第一活塞杆502,且第一活塞杆502的下方固定有安装框503;

31.具体操作如下,通过第一气缸501和第一活塞杆502便于升降调整安装框503和压平组件6的高度使其与组装盒和盖板的高度相适应。

32.请参阅图2,安装框503的内部安装有压平组件6,且压平组件6包括安置横轨601、活动座602、连接架603、活动轴604和平整压辊605,安置横轨601的外侧安装有活动座602,且活动座602的下方安装有连接架603,连接架603的内部通过活动轴604安装有平整压辊605;平整压辊605通过活动轴604与连接架603之间构成转动连接,且平整压辊605设置有两

个,并且平整压辊605之间相互平行;

33.具体操作如下,通过活动座602在安置横轨601上的移动便于带动平整压辊605的移动,平整压辊605能够通过活动轴604与连接架603之间进行转动不会影响下方组装盒及盖板的送料移动,两个平行设置的平整压辊605能够对组装盒上方的盖板进行二次压平。

34.请参阅图1,检测组件7包括第二气缸701、第二活塞杆702和工业相机703,第二气缸701的下侧设置有第二活塞杆702,且第二活塞杆702的下方安装有工业相机703;

35.具体操作如下,通过第二气缸701和第二活塞杆702便于升降调整工业相机703的位置高度,使得工业相机703能够对下方装配好的组装盒及盖板进行图像采集,从而检测装配完成情况。

36.请参阅图3和图4,推板1301和活动板1302通过电动推杆12与升降板10之间构成活动连接,且活动板1302设置有对称的两组;活动板1302通过滑槽1303与升降板10的滑块11之间构成滑动连接,且滑块11呈倒“t”字形结构;转板1306通过旋转轴1305与活动板1302之间构成转动连接,且转板1306与活动板1302之间相互平行;

37.通过电动推杆12便于推动调整推板1301和活动板1302的位置,从而调整两侧钉位的间距,适用于不同尺寸的组装盒及盖板,通过滑块11与滑槽1303之间的相互配合能够避免活动板1302出现移动时偏移的情况,同时“t”字形的滑块11能够对活动板1302起到一定的支撑受力作用,通过电动机1304和旋转轴1305便于带动转板1306的转动,从而便于调整转板1306一侧的排钉组件15的位置,使得位于储钉组件14下方接料之后可以转动至螺丝刀头1309一侧进行螺栓的自动拧紧组装。

38.请参阅图3和图5,活动板1302的另一端安装有储钉组件14,且储钉组件14包括有连接块1401、储钉盒1402和出钉口1403,连接块1401的外侧固定有储钉盒1402,且储钉盒1402的下侧设置有出钉口1403;排钉组件15内嵌于转板1306的一侧,且排钉组件15包括接料斗1501、引导板1502、扭簧转轴1503和挡板1504,接料斗1501的上方内壁固定有引导板1502,且接料斗1501的内部下方通过扭簧转轴1503安装有挡板1504;挡板1504设置有两个,且挡板1504之间关于接料斗1501的竖直中心线相对称;

39.具体操作如下,两侧对称设置的挡板1504能够对接料斗1501内部的螺栓进行限位接料,扭簧转轴1503能够活动转动,同时具有回转的特性,当伺服电机1307和微型伸缩杆1308带动螺丝刀头1309旋转下移的时候能够推动接料斗1501内部的螺栓下移排钉,使得螺栓嵌入到组装盒上方的盖板组装位置,实现螺栓的自动拧紧组装,同时扭簧转轴1503可配合带动挡板1504的转动,不影响螺栓的下移,自动拧紧组装完好后螺丝刀头1309回升,扭簧转轴1503带动挡板1504回转,以便于进行下一次的送料排钉。

40.综上,该新型盖板加工用自动化组装设备,使用时,首先通过传输带2带动组装盒及盖板的送料移动,当组装盒及盖板移动至压平组件6的下侧时,通过第一气缸501和第一活塞杆502升降调整安装框503和压平组件6的高度使其与组装盒和盖板的高度相适应,然后两个平行设置的平整压辊605能够对组装盒上方的盖板进行二次压平,同时平整压辊605能够通过活动轴604与连接架603之间进行转动不会影响下方组装盒及盖板的送料移动,确保盖板安置平整;

41.然后组装盒及盖板移动至可调组装机构13的下方,此时可以通过电动推杆12推动调整推板1301和活动板1302的位置,从而调整两侧钉位的间距,适用于不同尺寸的组装盒

及盖板,在这一过程中,通过滑块11与滑槽1303之间的相互配合能够避免活动板1302出现移动时偏移的情况,同时“t”字形的滑块11能够对活动板1302起到一定的支撑受力作用;

42.然后通过电动机1304和旋转轴1305带动转板1306的转动,从而便于调整转板1306一侧的排钉组件15的位置,使得位于储钉组件14下方,储钉盒1402内部的螺栓通过出钉口1403下料至接料斗1501中,而后出钉口1403闭合,接料斗1501接料之后,再次通过电动机1304和旋转轴1305带动转板1306的转动,使得接料斗1501可以转动至螺丝刀头1309一侧;

43.然后伺服电机1307和微型伸缩杆1308带动螺丝刀头1309旋转下移的时候能够推动接料斗1501内部的螺栓下移排钉,使得螺栓嵌入到组装盒上方的盖板组装位置,实现螺栓的自动拧紧组装,同时扭簧转轴1503可配合带动挡板1504的转动,不影响螺栓的下移,自动拧紧组装完好后螺丝刀头1309回升,扭簧转轴1503带动挡板1504回转,以便于进行下一次的送料排钉,使得两侧对称设置的挡板1504能够对接料斗1501内部的螺栓进行限位接料;

44.而后组装盒及盖板继续移动至检测组件7的下方,通过第二气缸701和第二活塞杆702升降调整工业相机703的位置高度,使得工业相机703能够对下方装配好的组装盒及盖板进行图像采集,从而检测装配完成情况,就这样完成整个新型盖板加工用自动化组装设备的使用过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。