1.本发明涉及异径管件加工的技术领域,尤其涉及一种异径管件加工工艺。

背景技术:

2.目前的行业内异径管件的直接生产有冲床缩口、旋压缩口等工艺,其中,冲床缩口的工艺会导致产品缩口端的壁厚增厚较多,不仅造成产品重量较大,而且不利于成本控制,而旋压缩口的工艺可以控制产品缩口端的壁厚,但整体生产效率低下,降低了批量生产的效率,从而造成成本较高。

3.现有技术上针对产品缩口端的壁厚增厚的问题,行业内都是增加一道切屑工序,将产品缩口端的壁厚削减,用于降低生产成本和减轻产品重量,但增加该工序后也降低了整体生产效率。

4.我司采用推缩的工艺,实现异径直接缩口,达到缩口端壁厚可控,效率高的优点。

技术实现要素:

5.针对现有的异径管件的加工工艺存在的上述问题,现旨在提供一种异径管件加工工艺,通过抽拉工艺控制异径管件的缩口端的壁厚,加工工艺简单巧妙,生产效率较高,降低生产成本,且通过推缩工艺加工异径管件的同时进一步控制异径管件的缩口端的壁厚,从而进一步提高生产效率,降低生产成本。

6.具体技术方案如下:

7.一种异径管件加工工艺,使用于一模具,所述模具内具有第一夹持空间;

8.所述加工工艺包括:

9.步骤a1:将同径管件加工成异径管件,将所述异径管件的缩口端夹持于所述模具的所述第一夹持空间内,将抽芯头的一端贯穿所述异径管件的缩口端,且所述抽芯头的一端贯穿所述模具的所述第一夹持空间;

10.步骤a2:抽拉所述抽芯头,所述抽芯头与所述模具的所述第一夹持空间的内壁挤压所述异径管件的缩口端的管壁,控制所述异径管件的缩口端的壁厚。

11.上述的异径管件加工工艺,其中,所述模具内具有依次连通的所述第一夹持空间、过渡空间和第二夹持空间,所述第二夹持空间的内径大于所述第一夹持空间的内径;

12.在所述步骤a1包括:

13.步骤a1.1:将所述同径管件夹持于所述第二夹持空间内;

14.步骤a1.2:通过推缩头将该所述同径管件朝所述第一夹持空间的方向推动,对该所述同径管件的一端进行缩口,使该所述同径管件加工成所述异径管件的同时,所述抽芯头的一端贯穿该所述异径管件的缩口端。

15.上述的异径管件加工工艺,其中,在所述步骤a1.2中,所述抽芯头保持不动,且所述抽芯头的一端位于所述过渡空间或所述第二夹持空间内。

16.上述的异径管件加工工艺,其中,所述抽芯头的一端的外壁弧形设置。

17.上述的异径管件加工工艺,其中,所述抽芯头的一端设有凸起部,所述凸起部的外壁沿所述抽芯头的轴向呈弧形设置。

18.上述的异径管件加工工艺,其中,所述抽芯头的一端的外壁与所述第一夹持空间的内壁之间的最小距离等于所述异径管件的缩口端的壁厚,所述异径管件的缩口端的壁厚等于所述同径管件的壁厚。

19.上述的异径管件加工工艺,其中,所述第一夹持空间和所述第二夹持空间均呈圆柱状,所述第一夹持空间的内径大于所述第二夹持空间的内径;

20.所述过渡空间呈圆台状。

21.上述的异径管件加工工艺,其中,所述推缩头的一端的外周具有环形台阶,所述同径管件的另一端限位于所述环形台阶与所述第二夹持空间内。

22.上述的异径管件加工工艺,其中,所述抽芯头的中心轴线与所述第一夹持空间的中心轴线重合,所述抽芯头沿所述第一夹持空间的中心轴线方向活动。

23.上述的异径管件加工工艺,其中,所述推缩头的中心轴线与所述第二夹持空间的中心轴线重合,所述推缩头沿所述第二夹持空间的中心轴线方向活动。

24.上述技术方案与现有技术相比具有的积极效果是:

25.本发明通过抽拉工艺控制异径管件的缩口端的壁厚,加工工艺简单巧妙,生产效率较高,降低生产成本,且通过推缩工艺加工异径管件的同时进一步控制异径管件的缩口端的壁厚,从而进一步提高生产效率,降低生产成本。

附图说明

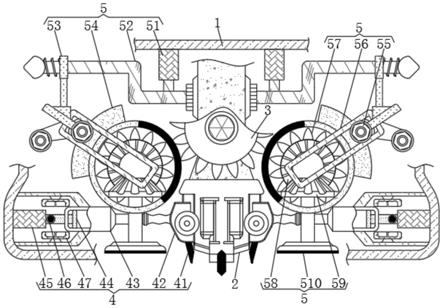

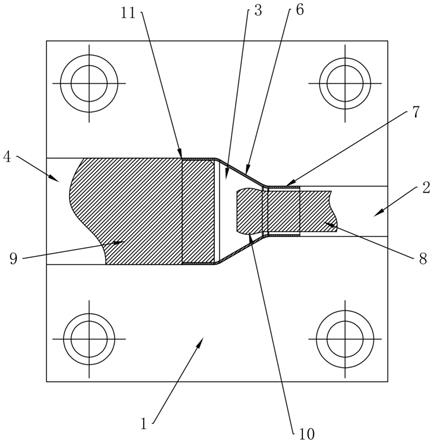

26.图1为本发明一种异径管件加工工艺的模具的结构示意图;

27.图2为本发明一种异径管件加工工艺的模具内设置同径管件的结构示意图;

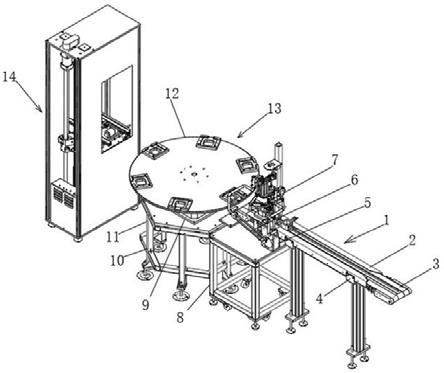

28.图3为本发明一种异径管件加工工艺的整体结构示意图;

29.图4为本发明一种异径管件加工工艺的异径管件的结构示意图;

30.图5为本发明一种异径管件加工工艺的推缩头的结构示意图;

31.附图中:1、模具;2、第一夹持空间;3、过渡空间;4、第二夹持空间;5、同径管件;6、异径管件;7、缩口端;8、抽芯头;9、推缩头;10、凸起部;11、环形台阶。

具体实施方式

32.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

33.图1为本发明一种异径管件加工工艺的模具的结构示意图,图2为本发明一种异径管件加工工艺的模具内设置同径管件的结构示意图,图3为本发明一种异径管件加工工艺的整体结构示意图,图4为本发明一种异径管件加工工艺的异径管件的结构示意图,图5为本发明一种异径管件加工工艺的推缩头的结构示意图,如图1至图5所示,示出了一种较佳实施例的异径管件加工工艺,使用于一模具1,模具1内具有第一夹持空间2。

34.优选的,模具1可为相互配合的上模具和下模具。

35.进一步,作为一种较佳的实施例,该加工工艺包括:

36.步骤a1:将同径管件5加工成异径管件6,将异径管件6的缩口端7夹持于模具1的第一夹持空间2内,将抽芯头8的一端贯穿异径管件6的缩口端,且抽芯头8的一端贯穿模具1的

第一夹持空间2;

37.步骤a2:抽拉抽芯头8,抽芯头8与模具1的第一夹持空间2的内壁挤压异径管件6的缩口端7的管壁,控制异径管件6的缩口端7的壁厚。

38.本发明仅通过抽拉工艺实现异径管件6的缩口端7的壁厚的控制,生产效率较高。

39.优选的,同径管件5为金属管件或塑料管件,优选的,同径管件5为铜管件。

40.在抽拉工艺后可通过切割工艺对异径管件6的缩口端7的长度进行确定。

41.进一步,作为一种较佳的实施例,模具1内具有依次连通的第一夹持空间2、过渡空间3和第二夹持空间4,第二夹持空间4的内径大于第一夹持空间2的内径。

42.优选的,第二夹持空间4包裹同径管件5。

43.进一步,作为一种较佳的实施例,在步骤a1包括:

44.步骤a1.1:将同径管件5夹持于第二夹持空间4内;

45.步骤a1.2:通过推缩头9将该同径管件5朝第一夹持空间2的方向推动,对该同径管件5的一端进行缩口,使该同径管件5加工成异径管件6的同时,抽芯头8的一端贯穿该异径管件6的缩口端7。

46.优选的,过渡空间3在推缩头9推动同径管件5过程中用于引导或导向同径管件5进行缩口。

47.本发明通过推缩工艺实现同径管件5直接转化为异径管件6,配合控制壁厚的抽拉工艺,相互配合的加工工艺,其生产效率极高。

48.进一步,作为一种较佳的实施例,在步骤a1.2中,抽芯头8保持不动,且抽芯头8的一端位于过渡空间3或第二夹持空间4内。优选的,在推缩工艺的过程中,抽芯头8的一端自动进入了过渡空间3。

49.进一步,作为一种较佳的实施例,抽芯头8的一端的外壁弧形设置。

50.进一步,作为一种较佳的实施例,抽芯头8的一端设有凸起部10,凸起部10的外壁沿抽芯头8的轴向呈弧形设置。优选的,凸起部10能够将异径管件6的缩口端7增厚的部分向外端抽拉。

51.优选的,抽芯头8的一端呈球体状设置。

52.优选的,抽芯头8的一端增加产品流动性。

53.优选的,抽芯头8的一端通过电镀工艺,提高耐磨和硬度。

54.以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围。

55.本发明在上述基础上还具有如下实施方式:

56.本发明的进一步实施例中,请继续参见图1至图5所示,抽芯头8的一端的外壁与第一夹持空间2的内壁之间的最小距离等于异径管件6的缩口端7的壁厚,异径管件6的缩口端7的壁厚等于同径管件5的壁厚.

57.本发明的进一步实施例中,第一夹持空间2和第二夹持空间4均呈圆柱状,第一夹持空间2的内径大于第二夹持空间4的内径。

58.本发明的进一步实施例中,过渡空间3呈圆台状。

59.优选的,第一夹持空间2与过渡空间3的内径较小的一端相连通,第二夹持空间4与过渡空间3的内径较大的一端相连通。

60.优选的,第一夹持空间2与过渡空间3之间、第二夹持空间4与过渡空间3之间均通

过圆弧面过渡。

61.本发明的进一步实施例中,推缩头9的一端的外周具有环形台阶11,同径管件5的另一端限位于环形台阶11与第二夹持空间4内。优选的,设置环形台阶11能够使推缩头9推动同径管件5的过程中更加稳定,环形台阶11也具有导向作用。

62.本发明的进一步实施例中,抽芯头8的中心轴线与第一夹持空间2的中心轴线重合,抽芯头8沿第一夹持空间2的中心轴线方向活动。

63.本发明的进一步实施例中,推缩头9的中心轴线与第二夹持空间4的中心轴线重合,推缩头9沿第二夹持空间4的中心轴线方向活动。

64.本发明通过抽拉工艺控制异径管件6的缩口端7的壁厚,加工工艺简单巧妙,生产效率较高,降低生产成本,且通过推缩工艺加工异径管件6的同时进一步控制异径管件6的缩口端7的壁厚,从而进一步提高生产效率,降低生产成本。

65.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。