1.本发明属于铅酸蓄电池技术领域,具体涉及一种添加有碱性添加剂的铅酸蓄电池正负极铅膏。

背景技术:

2.在铅酸蓄电池生产过程中,受历史经验传承和设备能力限制,各蓄电池厂家均有自己的电解液密度设计要求,导致各个蓄电池厂家的电池荷电状态(soc)与电池端电压(ocv)之间的关系曲线之间存在一定的差异。在整车配套开发时,整车厂会针对原装电池进行标定,并将标定后的参数传输至对应的传感器中,以便对电池内部状态进行监测。然而由于原装电池一般较贵,用户在实际使用时,有强烈的更换其他厂家的蓄电池的意愿。然而当不同厂家蓄电池的电解液密度不同时,用已标定好的传感器读取的soc值与电池的实际荷电状态存在差异,极易引起电池的欠充亏电和过充的问题,最终导致所更换的新电池寿命提前终止。

3.现行普通富液电池的电解液密度在1.28~1.30g/ml的范围,agm电池的电解液密度一般在1.31~1.33g/ml的范围内,针对大批量生产的电池,调整化成工艺或初始加酸酸密度的方法容易引起其它同类产品的质量波动。因此,寻找一种简便、有效地的酸密度调整方法尤为必要。

技术实现要素:

4.本发明的目的就是针对上述不足之处而提供一种铅酸蓄电池正负极铅膏,在不降低蓄电池性能且不引入杂质的基础上,可实现对蓄电池化成后最终电解液密度的调节。

5.本发明的技术解决方案是:一种铅酸蓄电池正负极铅膏,包括正极铅膏和负极铅膏,其特征在于:所述正极铅膏和负极铅膏中添加有碱性添加剂。

6.本发明的技术解决方案中所述的碱性添加剂是碱金属、碱土金属的氢氧化物和碱土金属的碳酸盐中的一种或多种混合物。

7.本发明的技术解决方案中所述的碱性添加剂是koh、naoh、na2co3和k2co3中的一种或多种混合物。

8.本发明的技术解决方案中所述的碱性添加剂的添加量为正极铅膏和负极铅膏中铅粉含量的0.01%~0.05%。

9.本发明的技术解决方案中所述的碱性添加剂的添加量为正极铅膏和负极铅膏中铅粉含量的0.01%~0.03%。

10.本发明的技术解决方案中所述的碱性添加剂的添加量为正极铅膏中铅粉含量的0.01%~0.02%和负极铅膏中铅粉含量的0.01%~0.03%。

11.本发明的技术解决方案中所述的碱性添加剂是在合膏过程中直接添加到正极铅膏和负极铅膏合膏所需的铅粉中。

12.本发明的技术解决方案中所述的碱性添加剂与铅粉是混合均匀的。

13.本发明的技术解决方案中所述的碱性添加剂的添加量是根据设定的电解液密度值确定的。

14.本发明铅酸蓄电池正负极铅膏和制时添加碱性添加剂的方法具体如下:(1) 称量正、负极铅膏和制所需的铅粉;(2)根据最终需求的电解液密度要求,分别按正极铅膏和制所需铅粉的0.01%~0.02%、负极铅膏和制所需铅粉的0.01~0.03%的比例加入碱性添加剂,该添加剂为碱金属、碱土金属的氢氧化物或碱土金属的碳酸盐,如koh、naoh或na2co3、k2co3中的一种或多种混合物;(3)然后依次加入其他添加剂,并进行干混、湿混、多阶段真空合膏;(4)后续依次进行极板涂填、极板固化、电池组装;(5)电池加酸时,直接加入未添加任何添加剂的稀硫酸,然后正常工艺进行化成。

15.本发明的技术原理是:在正、负极铅膏和制时加入碱性添加剂。当在正极铅膏和制时添加碱性添加剂时,通过干混、湿混等步骤,碱性添加剂与铅粉充分混合,可以促进后续极板固化时铅膏中金属铅的快速氧化,并提高4bs生成比例,上述作用可以有效地提高正极活性物质寿命;当在负极铅膏中添加碱性添加剂时,碱性添加剂均匀分布在铅膏内部,在电池化成后上述碱性添加剂与硫酸反应,生成碱金属硫酸盐和水,一方面可以调节最终化成后的电解液密度,实现与其他厂家电池的匹配,另一方面直接生成电解液所需的碱金属硫酸盐添加剂,同时随着反应的进行,负极铅膏的孔径得到改善,从而有效地提高了电池的低温放电性能。在整个过程中,未引入新的杂质,且有效地避免了在电解液中添加添加剂的操作步骤。

16.本发明主要用于调节最终电池内部的电解液密度。

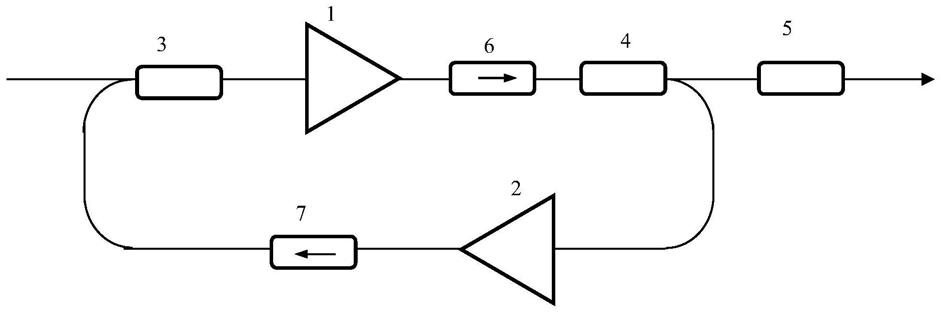

17.说明书附图图1是铅酸蓄电池成品正常生产的工艺流程图。

具体实施方式

18.下面结合具体实施方式和附图1所示工艺流程对本发明做进一步的说明。

19.本发明铅酸蓄电池正负极铅膏包括正极铅膏和负极铅膏,正极铅膏和负极铅膏中添加有碱性添加剂。正极铅膏和负极铅膏除碱性添加剂外为现有铅酸蓄电池常规的正极铅膏和负极铅膏。碱性添加剂是碱金属、碱土金属的氢氧化物和碱土金属的碳酸盐中的一种或多种混合物。碱土金属的氢氧化物包括koh、naoh等,碱土金属的碳酸盐包括、na2co3、k2co3等。碱性添加剂的添加量为正极铅膏和负极铅膏中铅粉含量的0.01%~0.05%或0.01%~0.03%,优选的碱性添加剂的添加量为正极铅膏中铅粉含量的0.01%~0.02%和负极铅膏中铅粉含量的0.01%~0.03%。碱性添加剂的添加量是根据设定的电解液密度值确定的,设定的电解液密度值是根据其他厂家电池的电解液密度值综合确定的。碱性添加剂是在合膏过程中直接添加到正极铅膏和负极铅膏合膏所需的铅粉中,最好使碱性添加剂与铅粉混合均匀。

20.实施例1针对某一款12v 60ah agm蓄电池,其终点电解液密度为1.31g/m3,按下述步骤进行生产:(1)合膏时,先称量正、负极铅膏和制所需的铅粉各500kg;然后分别在正极铅粉加

入0.1kg氢氧化钠(与铅粉重量比为0.02%)、在负极铅粉中加入0.15kg氢氧化钾(与铅粉重量比为0.02%);(2)然后依次加入其他添加剂,并进行干混、湿混、多阶段真空加酸合膏;(3)后续按正常的工艺要求依次进行极板涂填、极板固化、电池组装等步骤;(4)电池加酸时,直接加入未添加任何添加剂的1.24g/ml稀硫酸,然后正常工艺进行化成。

21.按上述条件组装成的电池与正常对比方案电池性能对比如下表1所示。

22.上述结果表明,采用本发明所述的添加剂,其容量、寿命与对比方案相当,但低温放电和充电接受能力提高。

23.实施例2针对某一款12v 70ah agm蓄电池,其终点电解液密度为1.32g/m3,按下述步骤进行生产:(1)合膏时,先称量正、负极铅膏和制所需的铅粉各800kg;然后分别在正极铅粉加入0.08kg氢氧化钠(与铅粉重量比为0.01%)、在负极铅粉中加入0.16kg氢氧化钠(与铅粉重量比为0.02%);(2)然后依次加入其他添加剂,并进行干混、湿混、多阶段真空加酸合膏;(3)后续按正常的工艺要求依次进行极板涂填、极板固化、电池组装等步骤;(4)电池加酸时,直接加入未添加任何添加剂的1.24g/ml稀硫酸,然后正常工艺进行化成。

24.按上述条件组装成的电池与正常对比方案电池性能对比如下表2所示。

25.上述结果表明,采用本发明所述的添加剂,其容量、寿命与对比方案相当,但低温

放电和充电接受能力提高。

26.实施例3针对某一款12v 80ah agm蓄电池,其终点电解液密度为1.315g/m3,按下述步骤进行生产:(1)合膏时,先称量正、负极铅膏和制所需的铅粉各600kg;然后分别在正极铅粉加入0.09kg氢氧化钾(与铅粉重量比为0.015%)、在负极铅粉中加入0.18kg氢氧化钠(与铅粉重量比为0.03%);(2)然后依次加入其他添加剂,并进行干混、湿混、多阶段真空加酸合膏;(3)后续按正常的工艺要求依次进行极板涂填、极板固化、电池组装等步骤;(4)电池加酸时,直接加入未添加任何添加剂的1.24g/ml稀硫酸,然后正常工艺进行化成。

27.按上述条件组装成的电池与正常对比方案电池性能对比如下表3所示。

28.上述结果表明,采用本发明所述的添加剂,其容量、低温放电、充电接受、寿命均与对比方案相当。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。