基于22nm工艺条件的抗辐照fdsoi场效应管及其制备方法

技术领域

1.本发明属于半导体器件技术领域,具体涉及一种抗辐照fdsoi场效应管,可用于航空航天电子设备。

背景技术:

2.随着集成电路的飞速发展和集成电路制造工艺水平的提高,芯片的集成度越来越高,特征尺寸也由微米、亚微米、深亚微米向超深亚微米发展。当集成电路工艺的特征尺寸减小到45nm及以下时,传统的体硅mos晶体管会出现一系列短沟道效应,使得器件无法正常工作。业界发展出很多新型结构来解决这个问题,其中包括鳍式场效应晶体管finfet结构,绝缘体上硅soi结构。伴随着国家航天技术的快速发展和绝缘体上硅技术应用的逐渐成熟,soi结构相比体硅结构的优势逐渐显现出来,越来越多的航天技术采用soi结构。

3.soi结构包括顶层硅层、中间的绝缘层及衬底硅层,该结构分为部分耗尽型绝缘体上硅pdsoi和全耗尽绝缘体上硅fdsoi两种。其中:

4.pdsoi的顶层硅膜厚度较厚,沟道下方的耗尽层只占硅层中的一部分,会产生浮体效应,使得电路的性能降低。

5.fdsoi的顶层硅膜厚度由于被减薄到5

‑

20nm,在器件工作时沟道下方的耗尽层会充满整个硅薄层,因此克服了浮体效应和短沟道效应等寄生效应。

6.现有的fdsoi场效应管如图1所示,其由衬底硅层、中间绝缘层、顶层硅层、栅氧化层及栅层从下到上依次堆叠形成,该顶层硅层包括源区、漏区及体区。该器件的制作,首先要通过热氧化的方法制备soi衬底,包括衬底硅层、中间绝缘层和厚度为5

‑

20nm的顶层硅层,并对其中的衬底硅层进行离子注入形成p/n型衬底层;再在顶层硅层上通过热氧化的方法制备栅氧化层;再在栅氧化层上通过化学气相淀积的方法制备栅长为10

‑

45nm的栅极;最后对顶层硅层的栅极两侧通过离子注入形成源区和漏区。

7.这种结构的fdsoi场效应管应用于航空航天电子设备时,由于半导体器件的敏感区域受到高能粒子的注入,伴随着粒子注入会电离产生大量的电子

‑

空穴对,这些电子

‑

空穴对在电场作用下被器件收集,形成一个单粒子脉冲电流,该脉冲电流可能会使器件的逻辑状态发生改变,功能受到干扰或失效。且随着器件栅长缩小到22nm及以下,寄生双极晶体管放大效应会进一步增强,单粒子瞬态电流越来越大,造成器件失效的几率也越来越大。

技术实现要素:

8.本发明的目的在于针对上述现有技术的不足,提出一种基于22nm工艺条件的抗辐照fdsoi场效应管及其制备方法,以减小单粒子瞬态电流,提高器件的抗辐照可靠性。

9.本发明的技术方案是这样实现的:

10.1、一种基于22nm工艺条件的抗辐照fdsoi场效应管自下而上包括:衬底层1、埋氧层3、si层4、sio2栅氧化层13、栅极18,该栅极18的两侧分别为si3n4左侧墙15和右侧墙16,该si层4内的si3n4左侧墙15和右侧墙16的下方为两个轻掺杂源漏区17,靠近左侧墙15的埋氧

层3上方为源区9,靠近右侧墙16的埋氧层3上方为漏区10,其特征在于:

11.所述衬底层1和埋氧层3之间设有p阱2,p阱2中自左向右依次插有第一浅槽隔离区5、第二浅槽隔离区6和第三浅槽隔离区7,该第二浅槽隔离区6和第三浅槽隔离区7位于埋氧层3的两侧,该第一浅槽隔离区5与第二浅槽隔离区6之间设有背栅8;

12.所述sio2栅氧层13的上方设有hfo2高k栅介质层14;

13.所述源区9的上方设有源区抬起11;

14.所述漏区10的上方设有漏区抬起12,该漏区10和漏区抬起12中均注入ge元素。

15.进一步,所述p阱2中注入b离子,其浓度为1.0

×

10

16

cm

‑3‑

1.0

×

10

17

cm

‑3;所述漏区10和漏区抬起12中注入ge元素,其浓度为1.0

×

10

19

cm

‑3‑

1.0

×

10

21

cm

‑3;

16.进一步,所述sio2埋氧层3,其厚度为20

‑

30nm;所述hfo2高k栅介质层14,其厚度为1

‑

3nm;所述源区抬起11和漏区抬起12的厚度均为5nm

‑

15nm。

17.2、一种基于22nm工艺条件的抗辐照fdsoi场效应管的制备方法,其特征在于,包括:

18.1)制备soi衬底:

19.1a)选取两个硅片,利用干氧工艺先在第一硅片上形成埋氧层3,再对该第一硅片进行活化处理;

20.1b)对第二硅片进行h 或者he 注入,再将活化处理后的第一硅片与注入h 或者he 的第二硅片依次进行低温键合处理和热处理,以形成soi衬底;

21.2)通过湿法刻蚀工艺去除soi衬底上的硅层,再对去除硅层的soi衬底进行p型离子掺杂,形成p型衬底层1;

22.3)制备背栅8:

23.3a)利用干氧工艺在埋氧层3上生长第一sio2缓冲层,在该缓冲层上生长第一si3n4保护层,并在其上旋涂光刻胶;

24.3b)通过曝光和刻蚀去除掉埋氧层3左侧部分区域以形成背栅区槽,在该背栅区槽内外延生长si材料,并对其进行重掺杂,再去除背栅区槽外的第一sio2缓冲层、第一si3n4保护层和光刻胶,形成背栅8;

25.4)对埋氧层3下方的衬底进行p型离子重掺杂,形成p阱2;

26.5)在埋氧层3上外延生长硅层,并对该硅层进行掺杂处理,形成si层4;

27.6)制备三个浅槽隔离区:

28.6a)利用干氧工艺在si层4上生长第二sio2缓冲层,在该第二sio2缓冲层上生长第二si3n4保护层,在该第二si3n4保护层上旋涂光刻胶;

29.6b)通过曝光和刻蚀去除掉背栅8和si层4两侧区域部分厚度的p阱2和埋氧层3,以形成三个浅槽隔离区槽,再在每个隔离区分别淀积sio2材料,制备出第一浅槽隔离区5、第二浅槽隔离区6和第三浅槽隔离区7,并去除这三个浅槽隔离区域外的第二sio2缓冲层、第二si3n4保护层和光刻胶;

30.7)利用干氧工艺在si层4上制备sio2栅氧化层13,再通过射频溅射法在sio2栅氧化层13上生长高k介质hfo2材料,制备出hf02高k栅介质层14;

31.8)制备金属栅18:

32.8a)通过化学气相沉积的方法在hf02高k栅介质层14上依次淀积hfn、tan,形成厚

度为1000a

°‑

2000a

°

的覆盖层,再利用快速热退火方法对tan/hfn/hf02高k栅介质层结构进行高温退火;

33.8b)利用湿法刻蚀去除tan/hfn/hf02高k栅介质层结构中的tan覆盖层和hfn覆盖层,在已去除掉tan/hfn覆盖层的高k栅介质层14上制备出金属栅18;

34.9)制备轻掺杂源漏区17:

35.9a)利用干氧工艺在金属栅18两侧、si层4上方生长第三sio2缓冲层,再在该第三sio2缓冲层上旋涂光刻胶;

36.9b)通过曝光在金属栅18两侧的光刻胶上刻蚀出轻掺杂源漏区的注入窗口,再在该轻掺杂源漏区的注入窗口进行离子注入,形成轻掺杂源漏区17,并去除剩余的光刻胶

37.10)在第三sio2缓冲层上生长第三si3n4保护层,并在该第三si3n4保护层上旋涂光刻胶,再在该光刻胶上刻蚀出注入窗口,并在该窗口对第三si3n4保护层进行反应离子刻蚀,形成si3n4左侧墙15和右侧墙16,再去除第三sio2缓冲层、第三si3n4保护层和光刻胶;

38.11)制备源区9、源区抬起11和漏区10、漏区抬起12:

39.11a)利用气相外延生长方法在si3n4左侧墙15和右侧墙16两侧、si层4上方制备出源区抬起和漏区抬起区域,再在该区域上方生长第四sio2缓冲层,并在该缓冲层上旋涂光刻胶;

40.11b)在该光刻胶上刻蚀出源区和漏区注入窗口,并在这两个注入窗口进行

ⅴ

族元素的离子注入,形成源区9和源区抬起11;再在漏区注入窗口进行ge元素的离子注入,形成漏区10和漏区抬起12,再去除第四sio2缓冲层和光刻胶,完成器件的制备。

41.本发明与现有技术相比,具有如下有益效果:

42.1、本发明由于在常规fdsoi场效应管的基础上引出了背栅,增加了源漏抬高区域,降低源漏串联电阻,提高器件的性能。

43.2、本发明由于对漏区进行了ge元素的离子注入,该ge元素作为si中的深能级杂质能提供有效的复合中心,减弱由单粒子入射产生的大量空穴

‑

电子对对器件的影响,并能形成si1‑

x

ge

x

的合金形式,通过调节其能带结构,可提高器件的电学性能,减小寄生效应带来的单粒子瞬态电流影响,使得器件工作的可靠性与抗单粒子辐照的能力更高。

附图说明

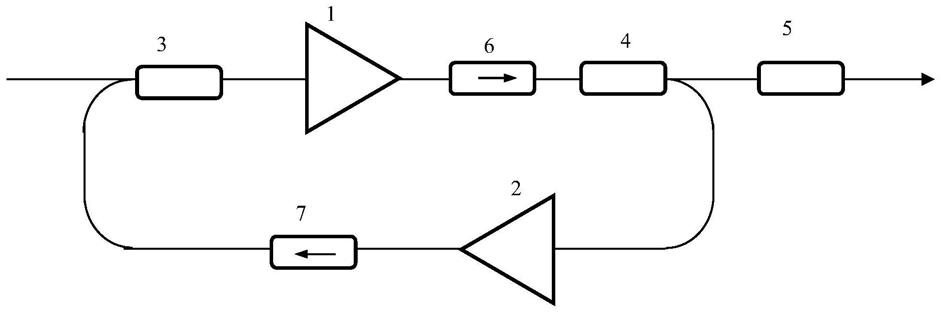

44.图1为现有fdsoi场效应管的结构示意图;

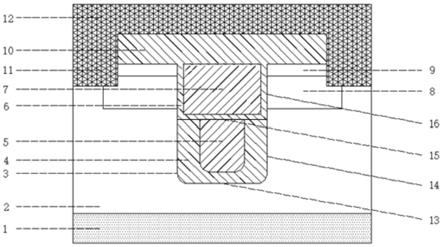

45.图2为本发明基于22nm工艺条件的抗辐照fdsoi场效应管的结构示意图;

46.图3为本发明制作图2场效应管的实现流程图;

47.图4为本发明实施例1器件的漏端电流与收集电荷随时间变化的仿真曲线图;

48.图5为本发明实施例2器件的漏端电流与收集电荷随时间变化的仿真曲线图。

具体实施方式

49.下面结合附图对本发明的具体实施例和效果做进一步详细的描述。

50.参照图2,本发明制作的fdsoi场效应管的结构自下而上包括:衬底层1、p阱2、埋氧层3、si层4、sio2栅氧化层13、hfo2高k栅介质层14和金属栅18;该p阱2中自左向右依次插有第一浅槽隔离区5、第二浅槽隔离区6和第三浅槽隔离区7,该第二浅槽隔离区6和第三浅槽

隔离区7位于埋氧层3的两侧;该第一浅槽隔离区5与第二浅槽隔离区6之间为背栅8;该栅极18的两侧分别为si3n4左侧墙15和右侧墙16;该si层4内的si3n4左侧墙15和右侧墙16的下方为两个轻掺杂源漏区17;该轻掺杂源漏区17的两侧靠近左侧墙15的埋氧层3上方为源区9;该源区9的上方为源区抬起11;靠近右侧墙16的埋氧层3上方为漏区10;该漏区10的上方为漏区抬起12。

51.参照图3,本发明制作图2所示的场效应管的方法给出如下三种实施例:

52.实施例1,制作hfo2高k栅介质层厚度为1nm、p阱中注入b离子浓度为1.0

×

10

16

cm

‑3、漏区和漏区抬起中注入ge元素浓度为1.0

×

10

19

cm

‑3的抗辐照fdsoi场效应管。

53.步骤1,制备soi衬底。

54.1a)选取两个硅片,利用干氧工艺在1000℃下在第一硅片上生长厚度为20nm的sio2埋氧层,再对该第一硅片在550℃下进行6分钟以上的活化处理,并用rca清洗剂进行清洗处理;

55.1b)对第二硅片进行h

或者he

注入,再将活化处理后的第一硅片与注入h

或者he

的第二硅片进行键合处理,并对键合后的第一硅片和第二硅片进行500℃的热处理,再在900℃下进行高温退火处理,增加键合强度,并采用化学机械抛光对于硅片表面进行平整度处理,完成soi衬底的制备。

56.步骤2,通过湿法刻蚀工艺去除soi衬底上的硅层,并对其进行浓度为1.2

×

10

15

cm

‑3的b离子掺杂,形成p型衬底层。

57.步骤3,制备背栅。

58.3a)利用干氧工艺在1000℃下在埋氧层上生长厚度为5nm的第一sio2缓冲层,再在该sio2缓冲层上淀积厚度为20nm的第一si3n4保护层,并在其上旋涂光刻胶;

59.3b)通过曝光在该光刻胶上制作出窗口,再通过刻蚀去除掉埋氧层左侧部分区域,形成背栅区槽,在该区槽内外延生长si材料,再对其进行浓度为6

×

10

17

cm

‑3的b离子掺杂,再进行化学机械抛光,清洗光刻胶,并在180℃的热磷酸中清洗去除第一sio2缓冲层和第一si3n4保护层。

60.步骤4,对埋氧层下方的衬底进行浓度为1.0

×

10

16

cm

‑3的b离子掺杂,形成p阱。

61.步骤5,在埋氧层上外延生长硅层,并对该硅层进行浓度为1

×

10

16

cm

‑3的as离子掺杂,形成si层。

62.步骤6,制备三个浅槽隔离区。

63.6a)利用干氧工艺在1000℃下在si层上生长厚度为5nm的第二sio2缓冲层,再在该sio2缓冲层上淀积厚度为20nm的第二si3n4保护层,并在其上旋涂光刻胶;

64.6b)通过曝光在该光刻胶上制作出窗口,再通过刻蚀去除掉背栅和si层两侧区域部分厚度的p阱和埋氧层,得到深度均为60nm的三个浅槽隔离区槽,再在每个隔离区分别淀积sio2材料,制备出第一浅槽隔离区、第二浅槽隔离区和第三浅槽隔离区,再进行化学机械抛光,清洗光刻胶,并在180℃的热磷酸中清洗去除第二sio2缓冲层和第二si3n4保护层。

65.步骤7,通过干氧工艺在1000℃下在si层上生长厚度为1nm的sio2栅氧化层,再利用频率为5mhz的交流电源轰击hfo2靶材,淀积得到厚度为1nm的hfo2高k介质层。

66.步骤8,制备金属栅。

67.8a)在550℃下向mocvd反应室中依次通入钽粉和铪基金属有机源,再将纯度为

99.999%的nh3从另一气路通入反应室,反应室压力维持在520pa,形成厚度为1000a

°‑

2000a

°

的hfn、tan覆盖层,再在900℃下对tan/hfn/hfo2高k栅介质层结构进行高温退火10秒;

68.8b)将硅片放入150℃的热溶液煮5分钟,刻蚀掉tan/hfn/hfo2高k介质层结构中的tan覆盖层,再将硅片浸泡在hf∶h2o=1∶100的稀释氢氟酸中5分钟,去除hfn/hfo2高k介质层结构中的hfn覆盖层,并在已去除掉tan/hfn覆盖层的高k栅介质层上制备出金属栅。

69.步骤9,制备轻掺杂源漏区。

70.9a)利用干氧工艺在1000℃的温度下,在埋氧层上生长厚度为5nm的第三sio2缓冲层,

71.并在其上旋涂光刻胶;

72.9b)通过曝光在该光刻胶上制作出窗口,再在该窗口进行浓度为1

×

10

16

cm

‑3的as离子注入,形成轻掺杂源漏区,再进行化学机械抛光,清洗光刻胶。

73.步骤10,制备si3n4左侧墙和右侧墙。

74.10a)在第三sio2缓冲层上淀积厚度为20nm的第三si3n4保护层,并在该第三si3n4保护层上旋涂光刻胶;

75.10b)通过曝光在该光刻胶上制作出注入窗口,并在该窗口对第三si3n4保护层进行反应离子刻蚀,形成si3n4左侧墙和右侧墙;

76.10c)进行化学机械抛光,清洗光刻胶,并在180℃的热磷酸中清洗去除第三sio2缓冲层和第三si3n4保护层。

77.步骤11,制备源区、源区抬起和漏区、漏区抬起。

78.11a)在si3n4左侧墙和右侧墙两侧、si层上方外延生长厚度为5nm的源区抬起和漏区抬起区域,再在该区域上方利用干氧工艺在1000℃下生长厚度为5nm的第四sio2缓冲层,并在该缓冲层上旋涂光刻胶;

79.11b)在该光刻胶上刻蚀出源区和漏区注入窗口,并在这两个注入窗口先进行浓度为6

×

10

19

cm

‑3的as离子注入,再在漏区注入窗口进行浓度为1.0

×

10

19

cm

‑3的ge元素注入,形成源区、漏区和漏区、漏区抬起;

80.11c)对源区、源区抬起和漏区、漏区抬起的表面进行化学机械抛光,清洗光刻胶,并使用氢氟酸hf溶液去除第四sio2缓冲层,完成器件的制备。

81.实施例2,制作hfo2高k栅介质层厚度为2nm、p阱中注入b离子浓度为5.0

×

10

16

cm

‑3、漏区和漏区抬起中注入ge元素浓度为1.0

×

10

20

cm

‑3的抗辐照fdsoi场效应管。

82.步骤一,制备soi衬底。

83.1.1)选取两个硅片,利用干氧工艺在1100℃下在第一硅片上生长厚度为25nm的sio2埋氧层,再对该第一硅片在550℃下进行6分钟以上的活化处理,并用rca清洗剂进行清洗处理;

84.1.2)对第二硅片进行h

或者he

注入,再将活化处理后的第一硅片与注入h

或者he

的第二硅片进行键合处理,并对键合后的第一硅片和第二硅片进行500℃的热处理,再在1000℃下进行高温退火处理,增加键合强度,并采用化学机械抛光对于硅片表面进行平整度处理,完成soi衬底的制备。

85.步骤二,制备p型衬底层。

86.本步骤具体实现与实施例1中步骤2相同。

87.步骤三,制备背栅。

88.本步骤具体实现与实施例1中步骤3相同。

89.步骤四,对埋氧层下方的衬底进行浓度为5.0

×

10

16

cm

‑3的b离子掺杂,形成p阱。

90.步骤五,制备si层。

91.本步骤具体实现与实施例1中步骤5相同。

92.步骤六,制备三个浅槽隔离区。

93.本步骤具体实现与实施例1中步骤6相同。

94.步骤七,通过干氧工艺在1100℃下在si层上生长厚度为1nm的sio2栅氧化层,再利用频率为15mhz的交流电源轰击hfo2靶材,淀积得到厚度为2nm的hfo2高k介质层。

95.步骤八,制备金属栅。

96.8.1)在600℃下向mocvd反应室中依次通入钽粉和铪基金属有机源,再将纯度为99.999%的nh3从另一气路通入反应室,反应室压力维持在520pa,形成厚度为1000a

°‑

2000a

°

的hfn、tan覆盖层,再在1000℃下对tan/hfn/hfo2高k栅介质层结构进行高温退火20秒;

97.8.2)将硅片放入150℃的热溶液煮5分钟,刻蚀掉tan/hfn/hfo2高k介质层结构中的tan覆盖层,再将硅片浸泡在hf∶h2o=1∶100的稀释氢氟酸中5分钟,去除hfn/hfo2高k介质层结构中的hfn覆盖层,并在已去除掉tan/hfn覆盖层的高k栅介质层上制备出金属栅。

98.步骤九,制备轻掺杂源漏区。

99.本步骤具体实现与实施例1中步骤9相同。

100.步骤十,制备si3n4左侧墙和右侧墙。

101.本步骤具体实现与实施例1中步骤10相同。

102.步骤十一,制备源区、源区抬起和漏区、漏区抬起。

103.11.1)在si3n4左侧墙和右侧墙两侧、si层上方外延生长厚度为10nm的源区抬起和漏区抬起区域,再在该区域上方利用干氧工艺在1100℃下生长厚度为5nm的第四sio2缓冲层,并在该缓冲层上旋涂光刻胶;

104.11.2)在该光刻胶上刻蚀出源区和漏区注入窗口,并在这两个注入窗口先进行浓度为6

×

10

19

cm

‑3的as离子注入,再在漏区注入窗口进行浓度为1.0

×

10

20

cm

‑3的ge元素注入,形成源区、漏区和漏区、漏区抬起;

105.11.3)对源区、源区抬起和漏区、漏区抬起的表面进行化学机械抛光,清洗光刻胶,并使用氢氟酸hf溶液去除第四sio2缓冲层,完成器件的制备。

106.实施例3,制作hfo2高k栅介质层厚度为3nm、p阱中注入b离子浓度为1.0

×

10

17

cm

‑3、漏区和漏区抬起中注入ge元素浓度为1.0

×

10

21

cm

‑3的抗辐照fdsoi场效应管。

107.步骤a,制备soi衬底。

108.a1)选取两个硅片,利用干氧工艺在1200℃下在第一硅片上生长厚度为30nm的sio2埋氧层,再对该第一硅片在550℃下进行6分钟以上的活化处理,并用rca清洗剂进行清洗处理;

109.a2)对第二硅片进行h

或者he

注入,再将活化处理后的第一硅片与注入h

或者he

的第二硅片进行键合处理,并对键合后的第一硅片和第二硅片进行500℃的热处理,再在

1200℃下进行高温退火处理,增加键合强度,并采用化学机械抛光对于硅片表面进行平整度处理,完成soi衬底的制备。

110.步骤b,制备p型衬底层。

111.本步骤具体实现与实施例1中步骤2相同。

112.步骤c,制备背栅。

113.本步骤具体实现与实施例1中步骤3相同。

114.步骤d,对埋氧层下方的衬底进行浓度为1.0

×

10

17

cm

‑3的b离子掺杂,形成p阱。

115.步骤e,制备si层。

116.本步骤具体实现与实施例1中步骤5相同。

117.步骤f,制备三个浅槽隔离区。

118.本步骤具体实现与实施例1中步骤6相同。

119.步骤g,通过干氧工艺在1200℃下在si层上生长厚度为1nm的sio2栅氧化层,再利用频率为30mhz的交流电源轰击hfo2靶材,淀积得到厚度为3nm的hfo2高k介质层。

120.步骤h,制备金属栅。

121.h1)在650℃下向mocvd反应室中依次通入钽粉和铪基金属有机源,再将纯度为99.999%的nh3从另一气路通入反应室,反应室压力维持在520pa,形成厚度为1000a

°‑

2000a

°

的hfn、tan覆盖层,再在1100℃下对tan/hfn/hfo2高k栅介质层结构进行高温退火30秒;

122.h2)将硅片放入150℃的热溶液煮5分钟,刻蚀掉tan/hfn/hfo2高k介质层结构中的tan覆盖层,再将硅片浸泡在hf∶h2o=1∶100的稀释氢氟酸中5分钟,去除hfn/hfo2高k介质层结构中的hfn覆盖层,并在已去除掉tan/hfn覆盖层的高k栅介质层上制备出金属栅。

123.步骤i,制备轻掺杂源漏区。

124.本步骤具体实现与实施例1中步骤9相同。

125.步骤j,制备si3n4左侧墙和右侧墙。

126.本步骤具体实现与实施例1中步骤10相同。

127.步骤k,制备源区、源区抬起和漏区、漏区抬起。

128.k1)在si3n4左侧墙和右侧墙两侧、si层上方外延生长厚度为15nm的源区抬起和漏区抬起区域,再在该区域上方利用干氧工艺在1200℃下生长厚度为5nm的第四sio2缓冲层,并在该缓冲层上旋涂光刻胶;

129.k2)在该光刻胶上刻蚀出源区和漏区注入窗口,并在这两个注入窗口先进行浓度为6

×

10

19

cm

‑3的as离子注入,再在漏区注入窗口进行浓度为1.0

×

10

21

cm

‑3的ge元素注入,形成源区、漏区和漏区、漏区抬起;

130.k3)对源区、源区抬起和漏区、漏区抬起的表面进行化学机械抛光,清洗光刻胶,并使用氢氟酸hf溶液去除第四sio2缓冲层,完成器件的制备。

131.本发明的效果可以通过以下仿真进一步说明:

132.一、仿真条件:

133.辐照参数:漏极电压为1.0v,衬底、栅极和源极电压为0v,重离子入射深度为0.2μm,入射方向垂直于栅平面向下,入射位置在漏区与轻掺杂漏区的pn结处,特征距离定义为0.06,入射时间为5

×

10

‑

11

s,线性能量传输let值为20mev

·

cm2/mg、40mev

·

cm2/mg、60mev

·

cm2/mg、80mev

·

cm2/mg、100mev

·

cm2/mg。

134.器件三维模型通过ise

‑

tcad软件的器件描述工具sde生成,仿真物理环境通过器件模拟工具sdevice设置。

135.通过ise

‑

tcad软件描述工具sde生成本发明器件和常规器件。

136.二、仿真内容:

137.仿真1,利用上述仿真参数仿真本发明实例1制作的器件和常规器件的漏端电流和收集电荷随时间变化的曲线,结果如图4。其中:

138.图4(a)是本发明器件与常规器件在线性能量传输let值为100mev

·

cm2/mg时漏端电流与收集电荷随时间变化曲线的对比图;

139.图4(b)是常规器件在不同线性能量传输let值下漏端电流与收集电荷随时间变化的曲线图;

140.图4(c)是本发明实例1制作的器件在不同线性能量传输let值下漏端电流与收集电荷随时间变化的曲线图。

141.从图4(a)中可以看出常规器件在重离子入射后,漏端电流峰值和脉冲都大于本发明器件的峰值和脉冲,在积分之后得到的漏端收集电荷也明显大于本发明器件。

142.从图4(b)和图4(c)中可以看出,在不同线性能量传输let值的重粒子入射情况下,本发明器件的单粒子瞬态电流峰值和脉冲依然小于常规器件,说明无论在线性能量传输let值为20mev

·

cm2/mg左右的地面重离子辐照环境,还是在线性能量传输let值为80mev

·

cm2/mg左右的太空应用环境中,本发明器件的抗单粒子性能均优于常规器件。

143.仿真2,利用上述仿真参数仿真本发明实例3制作的器件和常规器件的漏端电流和收集电荷随时间变化的曲线,结果如图5,其中:

144.图5(a)是本发明器件与常规器件在线性能量传输let值为100mev

·

cm2/mg时漏端电流和收集电荷随时间变化曲线的对比图;

145.图5(b)是常规器件在不同线性能量传输let值下漏端电流与收集电荷随时间变化的曲线图;

146.图5(c)是本发明实例2制作的器件在不同线性能量传输let值下漏端电流与收集电荷随时间变化的曲线图。

147.从图5(a)中可以看出常规器件在重离子入射后,漏端电流峰值和脉冲都大于本发明器件的峰值和脉冲,在积分之后得到的漏端收集电荷也明显大于本发明器件。

148.从图5(b)和图5(c)中可以看出,在不同线性能量传输let值的重粒子入射情况下,本发明器件的单粒子瞬态电流峰值和脉冲依然小于常规器件,说明无论在线性能量传输let值为20mev

·

cm2/mg左右的地面重离子辐照环境,还是在线性能量传输let值为80mev

·

cm2/mg左右的太空应用环境中,本发明器件的抗单粒子性能均优于常规器件。

149.上述仿真结果表明:

150.本发明具有较强的抗单粒子辐照能力,在相同重离子入射的条件下,单粒子瞬态电流较常规fdsoi器件明显降低;

151.本发明在不同线性能量传输let值的重粒子入射情况下,单粒子瞬态电流峰值和脉冲均小于常规22nm fdsoi器件,表现出良好的抗单粒子辐照能力。

152.以上描述仅是本发明的三个优选实施,并构成对本发明的任何限制,显然对于本

发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,但都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。