1.本技术涉及工业生产领域,更具体地说,涉及一种用于锥轴承外圈的自动化输送装置。

背景技术:

2.汽车变速箱在装配的过程中,离合器壳和变速器壳通常是先在两条分装线进行装配,装配完成后在进行合箱。为保证离合器壳和变速器壳在合箱时装配度良好,需要分别测量离合器里轴系的高度,以及测量变速箱轴承安装孔的深度,测量结束后将锥轴承外圈从离合器壳分装线运转到变速器壳体分装线上由压机压入变速器壳体完成变速器壳体的装配。

3.为了使上述锥轴承外圈在装配时唯一配对,这一输送和装配过程通常需要尽量避免人工直接参与,以防止出现配对混乱。为了实现自动化工艺流程,传统上需要设置一整套抓取和自动输送机构,不仅成本较高,而且结构复杂占用空间较大。

4.因此,如何提供一种成本较低的自动化锥轴承外圈输送方案成为本领域需要解决的技术问题。

技术实现要素:

5.有鉴于此,本技术提出了一种用于锥轴承外圈的自动化输送装置,以实现一种成本较低的自动化锥轴承外圈输送方案。

6.根据本技术,提出了一种锥轴承外圈输送装置,该锥轴承外圈输送装置包括:输送机构,该输送机构包括相对于水平面倾斜设置的料道,该料道布置于离合器壳分装线与变速器壳分装线之间;和抓取机构,该抓取机构设置于离合器壳分装线上或与所述离合器壳分装线相邻的位置,所述抓取机构包括夹爪,用于抓取所述离合器壳分装线上的锥轴承外圈至所述输送机构的料道,所述锥轴承外圈在重力作用下沿所述料道朝所述变速器壳分装线滑动或滚动。

7.优选地,所述料道相对于水平面的倾斜角度为15

‑

25度。

8.优选地,所述料道为径向方向封闭的通道状结构,或者所述料道为上方开口的凹槽状结构。

9.优选地,所述夹爪和所述料道的数量均为至少两个。

10.优选地,所述料道包括起始端和末端,所述起始端在重力方向上的高度高于所述末端。

11.优选地,所述起始端的上方设置有漏斗结构,该漏斗结构顶部为开口结构,底部连通于所述料道的起始端,用于使放入所述开口结构的锥轴承外圈沿所述漏斗结构滑入所述料道的起始端。

12.优选地,所述料道的宽度小于所述锥轴承外圈的直径且大于所述锥轴承外圈的宽度;所述漏斗结构包括至少一个过渡面,该过渡面连接于所述料道的侧壁上,用于使所述锥

轴承外圈竖直进入所述料道的起始端。

13.优选地,所述过渡面为斜面或弧形面。

14.优选地,所述输送机构包括接料盒,所述变速器壳分装线上或其相邻位置设置有第一机架;所述接料盒在重力方向上可移动地设置于所述第一机架,且所述接料盒在所述第一机架上包括靠近所述末端的接料位置和靠近所述变速器壳分装线的送达位置。

15.优选地,所述抓取机构包括第二机架和滑动座,所述夹爪固定安装于所述滑动座,所述滑动座在重力方向和水平衡向方向上可移动地设置于所述第二机架,用于在所述夹爪抓取所述锥轴承外圈后将所述锥轴承外圈移送至所述料道上。

16.根据本技术的技术方案,通过抓取机构的夹爪抓取离合器壳分装线上的锥轴承外圈,在将该锥轴承外圈放置于相对于水平面倾斜设置的料道上,使其在重力作用下沿料道的倾斜方向滑动或滚动向变速器壳分装线,从而提供了一种成本较低且结构精简的自动化锥轴承外圈输送方案。

17.本技术的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

18.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施方式及其说明用于解释本技术。在附图中:

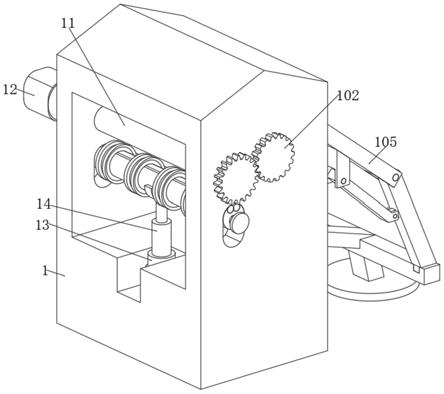

19.图1为根据本技术优选实施方式的锥轴承外圈输送装置的立体图;

20.图2为图1的a部放大图;

21.图3为图1的b部放大图;

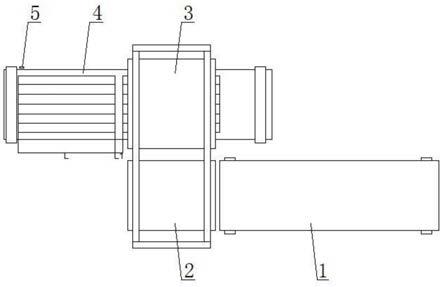

22.图4为图2所示结构的c

‑

c方向的局部剖视图。

具体实施方式

23.变速箱的离合器壳和变速器壳在合箱前需要选配合适厚度的垫片。在变速箱装配线上,变速器壳和离合器壳是在两条分装线装配的,需要分别通过离合器壳分装线的测量机测量离合器里轴系的高度,和通过变速器壳分装线的测量机测量变速箱轴承安装孔的深度。测量结束后离合器壳装配体上的锥轴承外圈需要转运到变速器壳体分装线上,然后由压机压入变速器壳体。由于离合器壳和变速器壳在测量完成后必须要唯一配对,所以锥轴承外圈需要准确与对应的变速器壳配对。传统上锥轴承外圈的转运通常由操作工参与,容易出现混乱,导致装配瑕疵。

24.本技术提供了一种锥轴承外圈输送装置,以实现自动化的锥轴承外圈精准转运。下面将参考附图并结合实施方式来详细说明本技术的技术方案。

25.如图1所示,该锥轴承外圈输送装置包括:输送机构10,该输送机构10包括相对于水平面倾斜设置的料道11,该料道11布置于离合器壳分装线与变速器壳分装线之间;和抓取机构20,该抓取机构20设置于离合器壳分装线上或与离合器壳分装线相邻的位置。其中,抓取机构20包括夹爪21,用于抓取离合器壳分装线上的锥轴承外圈至输送机构10的料道11上,以使锥轴承外圈在重力作用下沿倾斜的料道11朝变速器壳分装线滑动或滚动,从而实现了一种结构简单且成本较低的锥轴承外圈自动化转运输送装置。根据实际工况环境中的空间限制,料道11相对于水平面的倾斜角度可以为10

‑

30度,优选为15

‑

25度,料道11优选架

设于较高位置,以在下方留出如图1所示的空间,从而在离合器壳分装线和变速器壳分装线之间保留人员或其他设备通过的通道。

26.根据本技术的技术方案,离合器壳和变速器壳测量完成后,抓取机构20的夹爪将离合器壳上的锥轴承外圈抓取至料道11上。在重力作用下,锥轴承外圈沿倾斜的料道11滚动或滑动至靠近变速器壳分装线的位置,从而实现自动化的转运。该转运过程可无人工参与进行,从而尽可能避免由于操作人员疏忽导致的装配混乱现象。抓取机构20在转运过程中无需进行复杂工作,只需要简单的将锥轴承外圈抓取至靠近离合器壳分装线一侧的料道11上,因此能够尽量简化自动化工作的机械结构,降低了设备成本。

27.如图2所示,抓取机构20优选包括第二机架22和滑动座23,其中该第二机架22优选设置于离合器壳分装线附近,例如分装线的上方或侧方。夹爪21固定安装于滑动座23,滑动座23在重力方向和水平衡向方向上可移动地设置于第二机架22,用于在夹爪21抓取锥轴承外圈后将锥轴承外圈移送至料道11上。例如图1所示,展现了抓取机构的两种工作状态,显示位于下方的抓取机构20的夹爪21是在抓取离合器壳分装线上的锥轴承外圈,显示位于上方的抓取机构20的夹爪21是在将锥轴承外圈放置于料道11上。实际工作过程中,抓取机构20的夹爪21先抓取离合器壳分装线上的锥轴承外圈,再通过滑动座23在第二机架22上移动(可通过电机、气缸、液压缸等驱动器驱动)使夹爪21移动至料道11上方。

28.根据该锥轴承外圈输送装置,优选情况下,料道11可以为径向方向(垂直于输送方向)封闭的通道状结构,或者料道11也可以为上方开口的凹槽状结构,从而尽量防止锥轴承外圈在料道11上滚动或滑动过程中脱落,提高输送过程的可靠性。为便于查看锥轴承外圈的移动位置,该料道11优选设置有一处或多处沿所述输送方向延伸的孔结构或透明结构。如图1和图2所示,锥轴承外圈输送装置的夹爪21和料道11的数量优选均为至少两个,其中每个夹爪21对应一个轴承外圈以及一条料道11,从而在实现自动化地精准输送的同时,提高锥轴承外圈的转运效率。

29.如图1所示,根据上述锥轴承外圈输送装置,料道11包括起始端111和末端112,起始端111在重力方向上的高度高于末端112。起始端111靠近所述离合器壳分装线,末端112靠近所述变速器壳分装线。夹爪21抓取离合器壳分装线上的锥轴承外圈至料道11的起始端111,夹爪松开后,锥轴承外圈在重力作用下沿倾斜的料道11滑动或滚动至末端112。其中料道11在起始端111和末端112之间的部分可以为光滑表面的滑道,也可以为设置有辊轮的辊道。优选情况下,锥轴承外圈在调整姿态后,通过自身的类似圆柱形的外周面在料道11上滚动,其中如图4所示,料道11的宽度l优选小于锥轴承外圈的直径d且大于锥轴承外圈的宽度s,以使锥轴承外圈在滚动过程中保持外周面与料道11底部接触的姿态。

30.上述锥轴承外圈的姿态调整可以由夹爪21的偏转来实现,也可以通过起始端111的结构设计来实现。优选如图4所示,起始端111的上方设置有漏斗结构12,该漏斗结构12顶部为开口结构,底部连通于料道11的起始端111,用于使放入开口结构的锥轴承外圈沿漏斗结构12滑入料道11的起始端111。根据该实施方式,一方面漏斗结构12顶部的开口结构有利于夹爪21释放的锥轴承外圈准确进入所述起始端111,另一方面锥轴承外圈在漏斗结构12的侧壁滑动过程中能够自动实现姿态的调整,以在进入料道11后使锥轴承外圈的外周面接触料道11的底部,进入料道11后由于料道11的宽度l限制,使锥轴承外圈保持姿态在重力作用下朝末端112滚动。

31.漏斗结构12优选包括至少一个过渡面121,该过渡面121连接于料道11的侧壁上,用于使锥轴承外圈竖直进入料道11的起始端111。该过渡面121可以为斜面或弧形面。优选情况下,过渡面121优选为如图2和图4所示的弧形面,夹爪21在漏斗结构12的上方释放锥轴承外圈,锥轴承外圈落在所述弧形的过渡面121上,沿该过渡面向所述料道11滑动,进入料道11时,所述锥轴承外圈已经在过渡面121上的滑动过程中完成的姿态的转换。

32.锥轴承外圈输送装置的输送机构10在所述料道11的末端112可以直接延伸至变速器壳体分装线附近,以方便在变速器壳体分装线上继续进行后续压装工作。在料道11架设高度较高的情况下,输送机构10优选包括接料盒13,变速器壳分装线上或其相邻位置设置有第一机架14;其中接料盒13在重力方向上可移动地设置于第一机架14,且接料盒13在第一机架14上包括靠近末端112的接料位置和靠近变速器壳分装线的送达位置。根据该实施方式,锥轴承外圈滚动至末端112时,可先由接料盒在较高的接料位置承接,以减小锥轴承外圈停止运动时的撞击力度,尽量较少锥轴承外圈输送过程中发生磕碰或磨损。接料盒13承接到锥轴承外圈后,在第一机架14上在驱动器的驱动下下降至靠近变速器壳分装线的送达位置,完成锥轴承外圈的自动化输送。

33.根据本技术优选实施方式的锥轴承外圈输送装置,通过抓取机构20的夹爪21抓取离合器壳分装线上的锥轴承外圈,在将该锥轴承外圈释放到料道11的起始端111的漏斗结构12上,经过在过渡面121上的滑动,锥轴承外圈进入料道后的姿态调整为外周面接触料道底部,使其在重力作用下沿料道11的倾斜方向滚动向料道11的末端112,再由接料盒13在接料位置承接并下降至靠近变速器壳分装线的送达位置以完成锥轴承外圈的自动化输送。根据本技术的方案,利用较少的自动化驱动机构即可实现完整的锥轴承外圈的自动化输送,从而提供了一种成本较低且结构精简的自动化锥轴承外圈输送方案。

34.以上详细描述了本技术的优选实施方式,但是,本技术并不限于上述实施方式中的具体细节,在本技术的技术构思范围内,可以对本技术的技术方案进行多种简单变型,这些简单变型均属于本技术的保护范围。

35.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本技术对各种可能的组合方式不再另行说明。

36.此外,本技术的各种不同的实施方式之间也可以进行任意组合,只要其不违背本技术的思想,其同样应当视为本技术所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。