1.本技术涉及吊装设备领域,特别涉及一种龙门吊加固结构及加固方法。

背景技术:

2.龙门吊由于作业范围大、适应面广、通用性强等特点,被广泛应用在各起吊施工场所。

3.申请人发现,进场的龙门吊存在使用荷载不能满足现场实际起吊需求,但所吊荷载又未超出龙门吊使用荷载过多的情况,这种情况下,如重新更换龙门吊,期间的材料进场、安装、检测及备案等一系列手续办理周期较长,更换经费过多。

4.因此,申请人提出一种龙门吊加固结构及加固方法,使龙门吊达到目标使用荷载,以满足现场实际起吊要求。

技术实现要素:

5.针对上述问题,本技术提供一种龙门吊加固结构及加固方法。

6.第一方面,本技术提供一种龙门吊加固结构,采用如下的技术方案:一种龙门吊加固结构,包括固接于龙门吊主梁段中的腹杆。

7.通过采用上述技术方案,利用腹杆对龙门吊主梁段应力集中的位置处进行支撑加固,提高龙门吊主梁段的负载能力,使龙门吊满足现场实际起吊要求,避免更换龙门吊对工期的影响。

8.可选的,所述腹杆端部固接有支撑件,所述支撑件与龙门吊主梁段固接。

9.通过采用上述技术方案,支撑件提高了腹杆的支撑面积,作为腹杆的安装基础,使腹杆的安装方式更加灵活。

10.可选的,所述支撑件固接方式为栓接、销轴连接、铆接或焊接。

11.可选的,所述腹杆为长度可调的伸缩杆,所述腹杆两端均设置有与龙门吊主梁段卡接配合的夹具。

12.通过采用上述技术方案,腹杆设置为伸缩杆,使腹杆长度能自由调节,使用腹杆加强龙门吊主梁段时,能有效提高腹杆的适应性。

13.可选的,所述腹杆包括上支杆和下支杆,所述上支杆穿设于下支杆中,两者重叠位置通过紧固件相固接。

14.通过采用上述技术方案,上支杆穿设于下支杆中,实现腹杆长度的自由调节。

15.可选的,所述夹具包括固接于腹杆端部的固定卡爪和滑动安装在腹杆上的活动卡爪,所述腹杆上开设有与外部相通的安装腔,所述安装腔中转动安装有螺杆,所述活动卡爪上设有与螺杆配合的齿牙,所述螺杆与活动卡爪相啮合。

16.通过采用上述技术方案,固定卡爪与活动卡爪配合可构成封闭的环形结构,进行抱紧作业;固定时,通过旋拧螺杆实现活动卡爪的位置调节;且螺纹传动具有自锁功能,能有效保障夹具的稳定性。

17.可选的,所述腹杆上铰接有安装板,所述安装板上设置有橡胶垫;转动安装板,所述橡胶垫能伸入安装腔中,挤压螺杆。

18.通过采用上述技术方案,橡胶垫伸入安装腔,挤压在螺杆上,限制螺杆转动,进而防止螺杆因工作振动而旋转,造成夹具松动。

19.第二方面,本技术提供一种龙门吊加固方法,采用如下的技术方案:一种龙门吊加固方法,包括以下过程:在三维软件中建立当前龙门吊的整体分析模型,将龙门吊所吊载荷输入到龙门吊模型上,进行ansys受力模拟分析,得到应力集中位置,即龙门吊加固位置;建立龙门吊加固结构的整体分析模型,将龙门吊加固结构的模型输入到龙门吊模型的加固位置中,再次将龙门吊所吊载荷输入到加固后的龙门吊模型上,进行ansys受力模拟分析,检验龙门吊模型应力情况是否符合要求;配置龙门吊加固结构;定位龙门吊加固位置,将龙门吊加固结构安装在龙门吊主梁段上;根据所吊载荷更换龙门吊起吊电机,同时更换电机配套电缆线。

20.通过采用上述技术方案,利用数据模型及ansys受力模拟分析得出龙门吊应力集中位置,针对应力集中位置加装加固结构,以提高龙门吊的负载能力,该方法可操作性强,工艺过程清晰简单,并且改装的工期时间短、成本低,可以极大节省时间和投入资金。

21.可选的,龙门吊加固结构的模型输入到龙门吊模型的加固位置中进行校验,如不符合要求,更换龙门吊加固结构的规格,重复上述过程,直至符合要求,配置相应规格的龙门吊加固结构。

22.可选的,加固后的龙门吊按新制造龙门吊的验收方式进行验收。

23.综上所述,本技术的龙门吊加固结构及加固方法利用数据模型及ansys受力模拟分析得出龙门吊应力集中位置,针对应力集中位置加装加固结构,以提高龙门吊的负载能力,该方法可操作性强,工艺过程清晰简单,并且改装的工期时间短、成本低,可以极大节省时间和投入资金。

附图说明

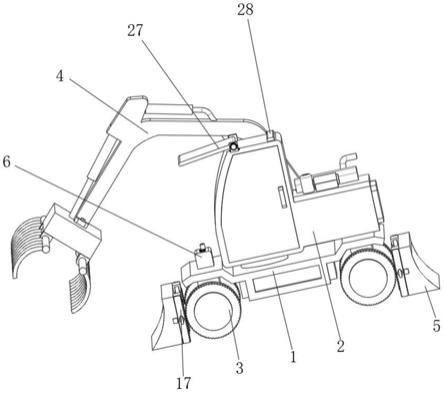

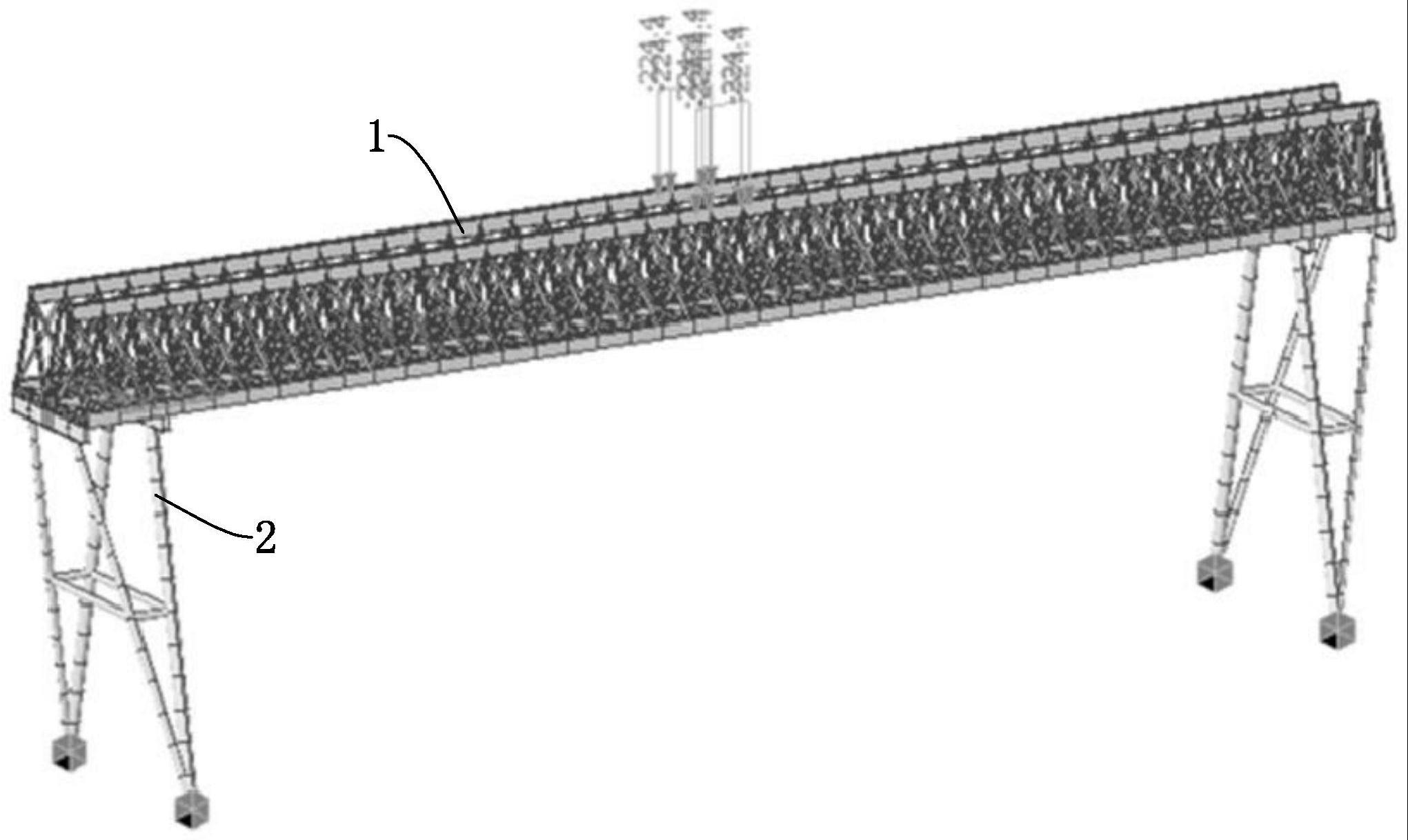

24.图1是龙门吊的结构示意图。

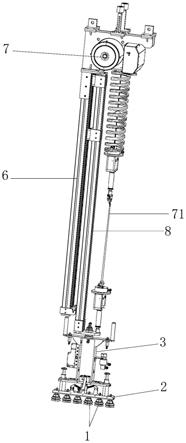

25.图2是本技术实施例1中龙门吊加固结构的示意图。

26.图3是本技术实施例2中龙门吊加固结构的示意图。

27.图4是本技术实施例2中防松组件的结构示意图。

28.附图标记说明:1、主梁段;2、支腿段;3、腹杆;4、支撑板;5、上支杆;51、固定杆;6、下支杆;61、套管;7、夹具;71、固定卡爪;72、活动卡爪;8、螺杆;9、防松组件;91、安装板;92、橡胶垫。

具体实施方式

29.以下结合附图对本技术作进一步详细说明。

30.参照图1,龙门吊包括主梁段1和垂直固接在主梁段1两端的支腿段2,龙门吊的主梁段1为钢桁架主梁,支腿段2由钢管和剪刀撑结构组成。

31.本技术实施例公开一种龙门吊加固结构和加固方法,对已进场但不满足现场使用需求的龙门吊进行临时加固,使龙门吊加固后满足使用需求,降低更换龙门吊对工期的影响。

32.实施例1参照图2,龙门吊加固结构包括腹杆3和固接在腹杆3端部的支撑板4,支撑板4上开设有通孔;腹杆3可选用80

×

80

×

600mm的方钢管;支撑板4可选用160

×

120

×

8mm的钢板。

33.腹杆3竖向分布在龙门吊的主梁段1中,腹杆3下端支撑在主梁段1钢桁架斜撑下端的交接处,上端与主梁段1钢桁架上横梁抵接,用高强度螺栓对腹杆3上下两端进行固定。当然,腹杆3的固定方式还可选为可拆卸类的销轴连接,或不可拆卸类的焊接、铆接等,并不局限于栓接。

34.龙门吊的加固方法包括以下过程:在三维软件中建立当前龙门吊的整体分析模型,将龙门吊所吊载荷输入到龙门吊模型上,进行ansys受力模拟分析,得到应力集中位置,即龙门吊加固位置;建立龙门吊加固结构的整体分析模型,将龙门吊加固结构的模型输入到龙门吊模型的加固位置中,再次将龙门吊所吊载荷输入到加固后的龙门吊模型上,进行ansys受力模拟分析,检验龙门吊模型应力情况是否符合要求;如符合要求配置相应规格的龙门吊加固结构;如不符合要求,更换龙门吊加固结构的规格,重复上述过程,直至符合要求,配置相应规格的龙门吊加固结构;定位龙门吊加固位置,将龙门吊加固结构安装在龙门吊主梁段1上;根据所吊载荷更换龙门吊起吊电机,同时更换电机配套电缆线,以确保电缆线电流负荷满足要求。

35.对加固后的设备按新制造设备的验收方式进行验收:(1)静载试验主梁段1跨中位置起吊1.25倍额定载荷,采用逐次增加载荷的方式进行。载荷离开基础上方100

‑

200mm高度,悬停时间不小于l0min;卸掉载荷,检査门架结构各位置无永久变形,特别重点检查结构焊缝位置,保证焊缝无开裂,油漆无脱落,连接处无松动现象。

36.(2)动载试验起升机构按1.1倍额定载荷加载,实验中每种动作应在其行程范围内作反复运动的启动和制动,试验载荷不应岀现反向动作;应按该机构的电动机的接电持续率留有操作的间歇时间;试验时间应延续lh。

37.试验后,检査各机构或结构的构祥是否有损坏,检査连接处是否出现松动或损坏。

38.试验结束后再次对门架结构及机械电气系统进行详细的检查,若无构件开裂、严重变形或门架严重变形等影响安全使用的异常存在,即试验成功。

39.实施例2本实施例与实施例1的区别在于,参照图3,龙门吊加固结构的腹杆3设置为长度可调的伸缩杆,腹杆3两端均设置有与龙门吊主梁段1卡接配合的夹具7。

40.具体的,腹杆3包括上支杆5和下支杆6,上支杆5和下支杆6于相向的一侧,上支杆5上固接有固定杆51,下支杆6上固接有供固定杆51插入的套管61,固定杆51和套管61上均开设有通孔,固定杆51和套管61上的通孔对位后,通过穿设高强度螺栓将上支杆5和下支杆6

固定在一起。

41.上支杆5和下支杆6相远离的一端为夹具7的安装端。参照图3和图4,夹具7包括固定卡爪71和活动卡爪72,固定卡爪71固接在上支杆5或下支杆6端部,活动卡爪72滑动安装于上支杆5或下支杆6上,并位于固定卡爪71内侧,固定卡爪71与活动卡爪72配合可构成封闭的环形结构,进行抱紧作业。

42.上支杆5和下支杆6上均开设有供活动卡爪72滑动的滑槽,上支杆5和下支杆6一侧与开设有与滑槽相通的安装腔,且安装腔至少有一面贯穿上支杆5或下支杆6,与外部相通;安装腔中转动安装有螺杆8,螺杆8的轴向与活动卡爪72的移动方向平行。

43.活动卡爪72具有与滑槽滑动配合的滑块,滑槽于槽口处收口设置,以免滑块意外滑脱;滑块面向螺杆8的一侧沿滑槽方向布置有齿牙,使得滑块位于滑槽后,螺杆8与滑块相啮合;如此,旋转螺杆8,在螺纹的传动下,驱使活动卡爪72作靠近或远离固定卡爪71的平移运动。

44.进一步的,在上支杆5和下支杆6上均设置有防止螺杆8转动的防松组件9,防松组件9包括安装板91和固接在安装板91上的橡胶垫92,安装板91铰接在上支杆5或下支杆6上,并位于安装腔外侧;安装板91贴合在上支杆5或下支杆6外壁后,橡胶垫92伸入安装腔,挤压在螺杆8上,限制螺杆8转动,进而防止螺杆8因工作振动而旋转,造成夹具7松动。安装板91可通过螺杆8进行固定。

45.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。