1.本专利申请涉及叉车技术领域,特别是涉及一种叉车动力安装系统。

背景技术:

[0002]1‑

10t内燃叉车传统方式采用箱型车架结构,车架由左箱体、右箱体、尾架和横梁等部件焊接组成。尾架、横梁和左右箱体焊接在一起,形成整体式刚性车架,尾架上焊有支架,用以支撑平衡重、散热器、消声器等。车架的前端与驱动桥刚性连接,后端通过减震垫或中间铰轴支撑在转向桥上。

[0003]

叉车的车架是支撑叉车各部件并传递工作载荷的承载结构。叉车上所有零部件都直接或间接的装在车架上,使整台叉车成为一个整体。它支撑叉车的大部分重量,在叉车行驶或作业时,它还承载由各部件传来的力、力矩及冲击载荷。因此,要保证车架有足够的强度和刚度。为此,我们提出一种叉车动力安装系统。

技术实现要素:

[0004]

鉴于以上所述现有技术的缺点,本专利申请的目的在于提供一种叉车动力安装系统,解决上述现有技术的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:

[0006]

一种叉车动力安装系统,包括车架,所述车架的前端拆卸式连接有铸造尾架,车架内安装有发动机,铸造尾架靠近车架一侧的上端安装有散热器,铸造尾架远离车架一侧的上端安装有后处理装置,所述铸造尾架的下端安装有两端向外延伸的转向桥,铸造尾架的上部安装有将散热器和后处理装置盖合的平衡重。

[0007]

进一步的,所述车架包括对称设置的右箱体和左箱体,右箱体和左箱体通过横梁相连接,所述右箱体和左箱体相向一端的侧壁焊接有用于固定发动机的发动机安装支架。

[0008]

进一步的,所述车架通过螺栓穿过车架和铸造尾架实现与铸造尾架拆卸式连接。

[0009]

进一步的,所述右箱体和左箱体的前端面对称开设有供螺栓穿过且数量不少于一个的螺纹安装孔,铸造尾架的后端开设有与螺纹安装孔一一对应的通孔,所述螺纹安装孔和通孔均呈水平方向布设。

[0010]

进一步的,所述铸造尾架为一体化成型的v型结构,铸造尾架的上端两侧呈对称的台阶状结构布设,铸造尾架靠近车架一端的上部台阶安装有散热器支架,散热器安装在散热器支架上,铸造尾架远离车架一端的下部台阶安装有后处理支架,后处理装置安装在后处理支架上。

[0011]

进一步的,所述铸造尾架的下端沿横向方向上开设有贯通的通槽,铸造尾架的下端位于通槽的两端开设有数量不少于一个的第一螺纹孔,转向桥通过卡在转向桥上的锁紧件旋入第一螺纹孔内与铸造尾架固定连接。

[0012]

进一步的,所述锁紧件包括卡在转向桥下端面的挡板以及插接在挡板上的定位销。

[0013]

进一步的,所述铸造尾架的前端对称开设有两个第二螺纹孔,平衡重通过螺钉穿过平衡重旋入第二螺纹孔内与铸造尾架固定连接。

[0014]

进一步的,所述铸造尾架靠近车架的一端呈斜向下布设的楔形面。

[0015]

与现有技术相比,本发明的有益效果是:本叉车动力安装系统,利用铸造尾架增加车身系统刚度,提高整车在复杂工况下的车架抗扭能力。相比较焊接车架,铸造尾架自身重量增加较多,可抑制来自动力系统、地面传递到车架上的振动。铸造尾架降低整车综合重心高度,提高整车横向稳定性,叉车高货位作业更加安全。另外,铸件效率远高于车架拼焊,即可降运营成本,也响应了国家节能减排政策。

附图说明

[0016]

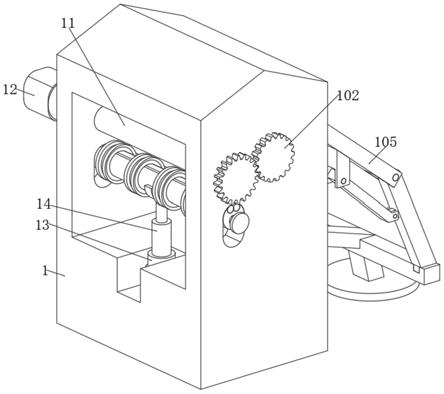

图1为本发明车架与铸造尾架装配立体结构示意图;

[0017]

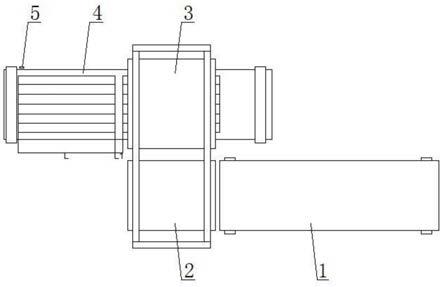

图2为本发明车架立体结构示意图;

[0018]

图3为本发明动力安装立体结构示意图;

[0019]

图4为本发明支架安装立体结构示意图;

[0020]

图5为本发明平衡重安装立体结构示意图;

[0021]

图6为本发明图5的另一视角立体结构示意图;

[0022]

图7为本发明铸造尾架立体结构示意图;

[0023]

图8为本发明图7的后视立体结构示意图;

[0024]

图9为本发明图7的仰视立体结构示意图。

[0025]

附图标号说明:车架1、右箱体11、左箱体12、横梁13、螺纹安装孔14、发动机安装支架15、螺栓2、铸造尾架3、通孔31、第一螺纹孔32、第二螺纹孔33、楔形面34、散热器支架4、后处理支架5、散热器6、后处理装置7、转向桥8、发动机9、平衡重10。

具体实施方式

[0026]

以下通过特定的具体实例说明本专利申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本专利申请的其他优点与功效。本专利申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本专利申请的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0027]

请参阅图1

‑

9,本发明提供一种技术方案:

[0028]

一种叉车动力安装系统,如图1、3、5、6所示,包括车架1,车架1的前端通过螺栓2穿过车架1和铸造尾架3实现与铸造尾架3拆卸式连接,车架1内安装有发动机9,铸造尾架3靠近车架1一侧的上端安装有散热器6,铸造尾架3远离车架1一侧的上端安装有后处理装置7,铸造尾架3的下端安装有两端向外延伸的转向桥8,铸造尾架3的上部安装有将散热器6和后处理装置7盖合的平衡重10。

[0029]

其中,如图2所示,车架1包括对称设置的右箱体11和左箱体12,右箱体11和左箱体12通过横梁13相连接,右箱体11和左箱体12相向一端的侧壁焊接有用于固定发动机9的发动机安装支架15,右箱体11和左箱体12的前端面对称开设有供螺栓2穿过且数量不少于一个的螺纹安装孔14,铸造尾架3的后端开设有与螺纹安装孔14一一对应的通孔31,螺纹安装

孔14和通孔31均呈水平方向布设。螺栓2连接均为水平方向,便于车架1与铸造尾架3连接对孔,提高装配效率。

[0030]

其中,如图7

‑

9所示,铸造尾架3为一体化成型的v型结构,铸造尾架3的上端两侧呈对称的台阶状结构布设,铸造尾架3靠近车架1一端的上部台阶安装有散热器支架4,如图4所示,散热器6安装在散热器支架4上,铸造尾架3远离车架1一端的下部台阶安装有后处理支架5,如图4所示,后处理装置7安装在后处理支架5上,考虑同一个车体搭载多款发动机,当发动机尺寸差异较大时,可考虑在散热器支架4、后处理支架5做适应性改变,从而确保铸造尾架3物料的通用性。

[0031]

铸造尾架3的前端对称开设有两个第二螺纹孔33,平衡重10通过螺钉穿过平衡重10旋入第二螺纹孔33内与铸造尾架3固定连接,铸造尾架3靠近车架1的一端呈斜向下布设的楔形面34,楔形面34与平衡重10楔形卡合,达到限位支撑的作用,平衡重10安装时,楔形面34兼做滑块功能,铸造尾架3与平衡重10形成一个闭式散热通道,避免散热系统受热风回流的影响,也可降低车架1机舱内部噪声对外辐射。利用铸造尾架3增加车身系统刚度,提高整车在复杂工况下的车架抗扭能力,相比较焊接车架,铸造尾架3自身重量增加较多,可抑制来自动力系统、地面传递到车架上的振动。

[0032]

另外,铸造尾架3的下端沿横向方向上开设有贯通的通槽,避免转向桥8与铸造尾架3合装时二者干涉,铸造尾架3的下端位于通槽的两端开设有数量不少于一个的第一螺纹孔32,转向桥8通过卡在转向桥8上的锁紧件旋入第一螺纹孔32内与铸造尾架3固定连接,锁紧件包括卡在转向桥8下端面的挡板以及插接在挡板上的定位销(图中未示出)。

[0033]

为了确保铸件螺纹连接的可靠性,铸造尾架3采用预埋圆钢,上述螺纹孔均在圆钢上打孔和攻丝。另外,本案中出现的前端、后端、左、右等方位词语均是以图1的视角显示,具体生产中,不受这些方位词语的限制。

[0034]

铸造尾架3相对于传统焊接式尾架重量增加,铸造尾架3可兼做叉车辅助平衡重的作用,铸造尾架3降低整车综合重心高度,提高整车横向稳定性,叉车高货位作业更加安全。一体化成型的铸造尾架3比传统焊接式尾架生产效率越提高3倍,专用件数量下降90%,同时,也响应了国家节能减排政策。

[0035]

上述实施例仅例示性说明本专利申请的原理及其功效,而非用于限制本专利申请。任何熟悉此技术的人士皆可在不违背本专利申请的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本专利申请所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本专利申请的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。