1.本发明属于类胡萝卜素加工技术领域,具体涉及一种类胡萝卜素的制备方法及工艺流程。

背景技术:

2.类胡萝卜素产品是现有食品、医药、保健品、化妆品中应用成熟的产品。类胡萝卜素不仅能起到着色效果,而且有抗氧化营养效果,有的更具有医药保健效果。

3.来源方面,类胡萝卜素广泛存在于自然界中,能够从天然植物中提取、通过微生物发酵或通过化学合成得到。理化性质方面,类胡萝卜素不溶于水,在油中的溶解度也很小,且对光、热和氧气均十分敏感,不利于直接应用。在食品、医药等加工过程中,通常使用乳化包埋技术,将类胡萝卜素做成乳液或粉状产品,便于后续生产使用。

4.目前化学合成类胡萝卜素油相制备大多采用:油溶晶体高温长时加热溶或有机溶剂溶解或助溶等方式制备油相。如:公开号cn109105723a一种β胡萝卜素乳液制备方法和公开号cn108148444a一种用于着色的高含量β胡萝卜素制备方法,均采用高温长时热熔。此制备方法,一方面会造成类胡萝卜素成分损失大,另一方面类胡萝卜素容易异构化。如:公开号cn101297691a水溶性类胡萝素制备方法、公开号cn101143132a一种高β-胡萝卜素含量的水溶性纳米粒子的制备方法、公开号cn104146988a一种高全反式细分散类胡萝卜素制备方法和公开号cn101549273a纳米分散高全反式类胡萝卜素制备方法,均采用有机溶剂溶解或助溶类胡萝卜素,容易造成溶剂残留,对产品安全性产生很大影响。

5.目前类胡萝卜素乳化包埋大多采用:类胡萝卜素油相,直接加入到常压的乳化的水相中。但此技术方案有两项缺陷:首先,常压配制水相,易形成水气两相混溶体系,不利于类胡萝卜素与水相紧密结合,同时水相中的气泡上浮或破裂会推进类胡萝卜素聚集形成大颗粒或上浮破乳等不稳定因素;另外,油液因表面张力、温度落差等因素有聚团、漂浮表面、贴附罐壁等现象,通过水相动能将油相带到乳化机作业面进行高速剪切分散,温度差及通过带入作业面的时间相对长易使油相聚集形成大颗粒,对类胡萝卜素稳定性、包埋率有很大影响。

6.目前类胡萝卜素乳化包埋制剂后的乳液或干燥液大多采用:自然冷却、夹层冷却、交换器冷却等方式使乳液降温,相对降温时间较长,乳液中分子动能较大,油相易聚集形成大颗粒,不利于产品稳定。

7.因此,本发明针对现有技术缺陷,首次采用低温真空充惰性气体正压乳化搅拌配料、自动控制无氧超高温瞬时熔溶、类胡萝卜素油液直接输送乳化剪切面料管、真空状态乳化、急速冷却五种工艺设备联用的类胡萝卜素制备方法。1、类胡萝卜素损失率降低10

‑

20%;2、类胡萝卜素反式含量降解率<10%;3、类胡萝卜素粒径d

90

<500nm,包埋率>95%,生物利用度高。综合成本降低,提高产品质量及安全性,提高企业效益。也克服了常规类胡萝卜素产品:加工过程损失率高,反式含量降解严重,产品溶剂残留高等行业问题。

技术实现要素:

8.本发明的目的在于提供一种类胡萝卜素的制备方法,通过优化类胡萝卜素制备的工艺流程和限定条件,降低类胡萝卜素损失率,提高类胡萝卜素稳定性和生物利用度,使用本发明制备出的类胡萝卜素具有粒径小、全反式成分高、损失率低的优点。

9.为实现上述目的,本发明提供了一种类胡萝卜素的制备方法,

10.以类胡萝卜素和/或稀释剂和/或分散剂和/或填充剂,经真空充惰性气体正压乳化搅拌调配、自动控制超高温瞬时熔溶、惰性气体正压保护直接输送乳化剪切面、真空乳化、急速冷却和/或喷雾干燥,制备得到类胡萝卜素乳液或粉末产品。

11.其中,低温真空充惰性气体正压乳化搅拌配料,可以使类胡萝卜素油相液溶解或分散成细微颗粒,并均匀溶合,从而降低类胡萝卜素粒径、减少损耗、防止异构化;

12.自动控制无氧超高温瞬时熔溶步骤,可以使类胡萝卜素瞬间达到熔融状态,同时进一步降低类胡萝卜素粒径、减少损耗、防止异构化;

13.直接输送乳化剪切面步骤,使类胡萝卜素瞬间乳化分散,油相与水相均匀结合,形成纳米乳液,提高乳化料稳定性;

14.真空状态乳化步骤,一方面水相配制溶解完全,呈透明无气泡、无浮沫状态,避免水气混合两相体系,另一方面油相直接与水相乳化,油相被水相紧密包裹,避免形成水、油、气三相乳化体系,使形成的纳米乳化料,因气泡破裂或上浮引起碰撞增大,提高乳化料的稳定性;

15.急速冷却步骤,达到纳米乳化料急速冷却,降低乳化料分子动能,使乳化料更加稳定,避免类胡萝卜素粒径变大,降低长时高温损耗、防止异构化。

16.本发明的制备方法,具体包括以下步骤:

17.s1制备类胡萝卜素油相液:将类胡萝卜素和/或稀释剂,加入低温真空充惰性气体正压乳化搅拌配料罐中,在真空条件下,先按0~50hz逆时针匀速搅拌0~60min,再按0~50hz顺时针剪切0~60min,乳化分散成均匀的油相溶液,之后加压充入惰性气体,置换真空状态,使油相溶液处于惰性气体正压保护状态;

18.s2制备水相溶液:将分散剂和/或填充剂加入到乳化罐中,在温度:20~90℃,真空度:

‑

0.005~

‑

0.1mpa条件下,先按0~50hz逆时针匀速搅拌0~60min,再按0~50hz顺时针乳化0~60min,至溶解完全,水相溶液呈透明无气泡、无浮沫状态;

19.s3自动控制无氧超高温瞬时熔溶:将s1得到的油相溶液,通入超高温加热管,在线温度自动检测料温,若物料达到熔溶温度,则自动切换下料乳化模式;料温未达到物料熔溶温度,则物料自动开启循环模式,重复超高温加热管的加热温度和加热时间,直至料温达到熔溶料温;

20.s4乳化:将达到熔溶温度的物料经过下料管,输送到水相液面以下,用乳化罐中的剪切头以0~50hz乳化搅拌5~60min,至物料下料结束,下料管和罐壁无任何浮油挂壁,得到类胡萝卜素乳化液;

21.s5急速冷却:将类胡萝卜素乳化液,经冷却管冷却至30℃以下,输送至无菌储罐,无菌灌装后,即得类胡萝卜素乳液。

22.在一优选的实施方式中,急速冷却后还包括喷雾干燥步骤:

23.将类胡萝卜素乳液喷雾干燥,即得类胡萝卜素粉末。

24.在一优选的实施方式中,所述s1中,类胡萝卜素选自以任意方式获得的胡萝卜素、β

‑

阿朴

‑8′‑

胡萝卜醛、叶黄素、叶黄素酯、玉米黄质、辣椒红、辣椒玉红素、辣椒油树脂、番茄红、番茄红素、胭脂树橙、斑蝥黄、虾青素中的一种或多种;稀释剂选自油脂、乳化剂、抗氧化剂、防腐剂、稳定剂、酸、水分保持剂、保护性胶体、香料、填料、ph缓冲剂中的一种或多种。

25.在一优选的实施方式中,所述油脂选自红花籽油、中链的三酰基甘油、玉米油、橄榄油、葵花籽油、花生油、大豆油中的一种或多种;

26.所述乳化剂选自水、吐温、聚甘油脂肪酸酯、蔗糖脂肪酸酯、丙二醇、甘油、麦芽糖醇、山梨糖醇、葡萄糖浆、赤藓糖醇、木糖醇、麦芽糖醇、山梨糖醇、葡萄糖、白砂糖、海藻糖、麦芽糊精、黄原胶、果胶、阿拉伯胶、纤维素、羧甲基纤维素、膳食纤维、微晶纤维素、羧甲基纤维素、淀粉、环糊精、淀粉、改性淀粉中的一种或多种;

27.所述抗氧化剂选自多酚类物质及其衍生物/提取物:迷迭香提取物、鼠尾草酚、生育酚;

28.和/或黄酮类物质及其衍生物/提取物:茶多酚、竹叶提取物;

29.和/或具有抗氧化的酯类、盐类:卵磷脂、抗坏血酸棕榈酸酯、抗坏血酸及其盐类中的一种或多种。

30.在一优选的实施方式中,所述s1中,真空条件为:搅拌温度0~45℃,真空度

‑

0.005~

‑

0.1mpa;加压充入惰性气体后,罐内压强为0.005~5.0mpa,所述惰性气体优选氮气、氩气等;

31.优选的,真空条件为:搅拌温度15~40℃,真空度

‑

0.1mpa,先按10~30hz逆时针匀速搅拌15~50min,再按15~48hz顺时针剪切15~50min,乳化分散成均匀的油相溶液。

32.在一优选的实施方式中,所述s2中,分散剂和/或填充剂的溶解条件为:搅拌温度20~90℃,真空度

‑

0.1mpa,先按5~30hz逆时针搅拌逆时针匀速搅拌10~30min,再按10~40hz顺时针乳化10~30min,溶解完全,水相溶液呈透明无气泡、无浮沫状态;

33.在一优选的实施方式中,所述s3中,采用螺杆泵以0~50hz流速将油相溶液送入超高温加热管,优选的,流速为15~45hz;

34.所述加热温度:0~300℃,加热时间:<5s,加热时间的定义为:油相溶液从初始流入加热管至全部流出加热管所需的时间,优选的,加热温度:100~260℃,加热时间:2~4s;

35.所述熔溶料温为20~250℃,优选的,熔溶料温为50~190℃。

36.在一优选的实施方式中,所述s4中,至少一种类胡萝卜素油相液经过下料管,下料斜梯面管口:与上面70

‑

100

°

,与下面20

‑

60

°

形成夹角,直接输送到水相液面以下,乳化罐以20~50hz剪切头作业面上搅拌10~45min,下料管与乳化剪切头间距:上面间距:0.01

‑

5cm,下面间距:0.01

‑

3cm。

37.在一优选的实施方式中,所述s5中,冷却温度:

‑

50℃~0℃,冷却时间:<5s;冷却时间的定义为:类胡萝卜素乳化液从初始流入冷却管至全部流出冷却管所需的时间,优选的,冷却温度:

‑

40~

‑

5℃,冷却时间:2

‑

4s。

38.在一优选的实施方式中,所制备出的产品可广泛应用于食品、保健品、化妆品、饲料和药品领域。

39.与现有技术相比,根据本发明的一种卡马西平缓释胶囊剂及其制备方法具有如下优点:

40.1、在真空充惰性气体正压乳化搅拌调配,制备类胡萝卜素油相液和制备水相溶液的步骤中,先逆时针匀速搅拌,可以使物料混合均匀,再顺时针高速剪切,可以使物料剪切分散更细微;逆时搅拌与顺时剪切间液相碰撞,一方面提高均匀度,另一方面也能降低物料的颗粒粒径;另外,制备的类胡萝卜素油相液,在惰性气体充斥的无氧环境中进入到超高温熔融系统,再进入真空乳化至急速冷却过程中,类胡萝卜素全程处于无氧状态下,可以有效防止氧化变形,降低类胡萝卜素损失率。

41.2、将达到熔溶温度的物料经过下料管,直接送至高速剪切面,瞬间乳化分散成微粒被包裹壁材包埋。若水相溶液罐没有真空高速剪切形成,则水相、气相、油相三相乳化,对体系稳定性有很大影响;若没有下料管,类胡萝卜素油溶液直接落到水相溶液面上,油液因表面张力、温度落差等因素有聚团、漂浮表面、贴附罐壁等现象,对类胡萝卜素稳定性、包埋率有很大影响;若下料管没有贴附在高速剪切面,油相和水相混合过程中碰撞会形成颗粒粒径偏大。而本发明方案中,将下料管贴附在高速剪切面,形成夹角,直接输送到水相液面以下,油相和水相直接进行乳化、剪切包埋,形成的粒径更小,体系稳定性更好。

42.3、本发明干燥类胡萝卜素产品:类胡萝卜素损失率降低10

‑

20%,类胡萝卜素反式含量降解率<10%,全反式成分高,类胡萝卜素粒径d

90

<500nm,包埋率>95%,具有粒径小,稳定性好,生物利用度高,营养价值高,不含溶剂安全性高等特点。克服了现有加工过程损失率高,反式含量降解严重,产品溶剂残留高等行业问题,可以有效降低生产成品,提高产品质量及安全性,增加企业效益,尤其适合规模化工业生产类胡萝卜素。

43.4、本发明类胡萝卜素产品可广泛应用于食品、医药、保健品、特殊膳食、化妆品中,不仅能起到着色效果,而且有健康营养功效。

附图说明

44.图1是根据本发明实施例1制备的类胡萝卜素的反式含量图谱。

45.图2是根据本发明对比例1制备的类胡萝卜素的反式含量图谱。

46.图3是根据本发明实施例3制备的类胡萝卜素的反式含量图谱。

47.图4是根据本发明对比例2制备的类胡萝卜素的反式含量图谱。

48.图5是根据本发明实施例1制备的类胡萝卜素的粒径图谱。

49.图6是根据本发明对比例1制备的类胡萝卜素的粒径图谱。

50.图7是根据本发明实施例3制备的类胡萝卜素的粒径图谱。

51.图8是根据本发明对比例2制备的类胡萝卜素的粒径图谱。

52.图9是本发明的流程图。

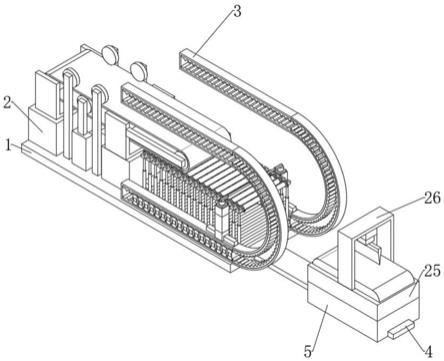

53.图10是本发明的设备装置图。

54.图11是本发明中下料管与乳化机剪切头的图示。

具体实施方式

55.若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。

56.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

57.实施例1

58.将6kgβ

‑

胡萝卜素晶体(含量:98.2%,反式含量95.1%),生育酚:1.0kg、脱味迷迭香提取物:1.0kg,葵花籽油:52kg加入低温真空充惰性气体正压乳化搅拌配料罐中在20℃温度,真空度:

‑

0.08mpa,搅拌:15hz,搅拌25min,乳化:35hz,乳化30min,乳化分散均匀的油相溶液。开启氮气阀门,加压充入氮气,置换真空状态,配制罐充入氮气体气压:0.3mpa,β

‑

胡萝卜素用惰性气体正压保护状态,正压有利于物料溶合;

59.将360kg变性淀粉,80kg麦芽糊精,反渗透膜水:660kg在真空乳化罐中乳化溶解,先按10hz逆时针搅拌逆时针匀速搅拌15min,再按25hz顺时针乳化15min,搅拌温度:30℃,真空度:

‑

0.06mpa,溶解完全,静置水相溶液呈透明无气泡、无浮沫状态;

60.β

‑

胡萝卜素油相液通过螺杆泵35hz,送入超高温加热管,温度:175℃,时间:2s,在线温度自动检测β

‑

胡萝卜素液熔溶料温:135℃,下料乳化模式;

61.乳化罐加热水相到70℃,真空度:

‑

0.05mpa,油相通过料管(下料斜梯面管口:上面70

‑

100

°

与下面20

‑

60

°

形成夹角)直接输送到水相液面以下,乳化罐的高速36hz剪切头作业面上(下料管与乳化剪切头间距:上面间距:0.01

‑

5cm,下面间距:0.01

‑

3cm),油相下料结束,乳化:20min,乳化料表面、罐壁无任何浮油挂壁;

62.乳化料经急速冷却管温度:

‑

20℃,时间:3s,物料冷却至15℃;

63.乳化料输送至无菌储罐,喷雾干燥得类胡萝卜素粉末,经检测β

‑

胡萝卜素含量:1.15%(损失率:2.4%),全反式含量:91.2%(降解率:4.1%),粒径d90:186nm,包埋率:99.5%。

64.实施例2

65.将6.8kgβ

‑

胡萝卜素晶体(含量:97.2%,反式含量94.5%),脱味迷迭香提取物:3.0kg,司盘:8kg,mct油:18kg加入低温真空充惰性气体正压乳化搅拌配料罐中在35℃温度,真空度:

‑

0.09mpa,搅拌:25hz,搅拌40min,乳化:40hz,乳化45min,乳化分散均匀的油相溶液。开启氮气阀门,加压充入氮气,置换真空状态,配制罐充入氮气体气压:3.0mpa,β

‑

胡萝卜素用惰性气体正压保护状态,正压有利于物料溶合;

66.将105kg甘油,27.2kg聚甘油脂肪酸酯,12kg蔗糖脂肪酸酯,反渗透膜水:20kg在真空乳化罐中乳化溶解,先按8hz逆时针搅拌逆时针匀速搅拌10min,再按10hz顺时针乳化15min,搅拌温度:20℃,真空度:

‑

0.05mpa,溶解完全,静置水相溶液呈透明无气泡、无浮沫状态;

67.β

‑

胡萝卜素油相液通过螺杆泵25hz,送入超高温加热管,温度:210℃,时间:3s,在线温度自动检测β

‑

胡萝卜素液熔溶料温:165℃,下料乳化模式;

68.乳化罐加热水相到75℃,真空度:

‑

0.07mpa,油相通过料管(下料斜梯面管口:上面70

‑

100

°

与下面20

‑

60

°

形成夹角)直接输送到水相液面以下,乳化罐的高速45hz剪切头作业面上(下料管与乳化剪切头间距:上面间距:0.01

‑

5cm,下面间距:0.01

‑

3cm),油相下料结束,乳化:25min,乳化料表面、罐壁无任何浮油挂壁;

69.乳化料经急速冷却管温度:

‑

35℃,时间:3s,物料冷却至18℃;

70.乳化料输送至无菌储罐,无菌灌装得类胡萝卜素乳液,经检测β

‑

胡萝卜素含量:3.18%(损失率:3.8%),全反式含量:90.3%(降解率:4.4%),粒径d90:240nm。

71.实施例3

72.将12.0kg叶黄素晶体(含量84.6%,反式含量98.5%),脱味迷迭香提取物:3.0kg,生育酚:3.0kg,单,双甘油脂肪酸酯:3.0kg,mct油:29.0kg加入低温真空充惰性气体正压乳化搅拌配料罐中在35℃温度,真空度:

73.‑

0.09mpa,搅拌:25hz,搅拌40min,乳化:40hz,乳化45min,乳化分散均匀的油相溶液。开启氮气阀门,加压充入氮气,置换真空状态,配制罐充入氮气体气压:2.5mpa,叶黄素用惰性气体正压保护状态,正压有利于物料溶合;

74.将170kg甘油,80kg聚甘油脂肪酸酯在真空乳化罐中乳化溶解,先按15hz逆时针搅拌逆时针匀速搅拌15min,再按10hz顺时针乳化10min,搅拌温度:20℃,真空度:

‑

0.02mpa,溶解完全,静置水相溶液呈透明无气泡、无浮沫状态;

75.叶黄素油相液通过螺杆泵30hz,送入超高温加热管,温度:160℃,时间:3s,在线温度自动检测叶黄素液熔溶料温:125℃,下料乳化模式;

76.乳化罐加热水相到55℃,真空度:

‑

0.06mpa,油相通过料管(下料斜梯面管口:上面70

‑

100

°

与下面20

‑

60

°

形成夹角)直接输送到水相液面以下,乳化罐的高速45hz剪切头作业面上(下料管与乳化剪切头间距:上面间距:0.01

‑

5cm,下面间距:0.01

‑

3cm),油相下料结束,乳化:15min,乳化料表面、罐壁无任何浮油挂壁;

77.乳化料经急速冷却管温度:

‑

30℃,时间:3s,物料冷却至10℃;

78.乳化料输送至无菌储罐,无菌灌装得叶黄素乳液,经检测叶黄素含量:3.25%(损失率:4.0%),全反式含量:95.2%(降解率:3.4%),粒径d90:380nm。

79.对比例1

80.将360kg变性淀粉,80kg麦芽糊精,反渗透膜水:660kg在乳化罐中乳化溶解,乳化:25hz,温度:30℃,溶解完全,静置水相表面大量气泡与浮沫,加热至70℃,备用;

81.将6kgβ

‑

胡萝卜素晶体(含量:98.2%,反式含量95.1%),生育酚:1.0kg、脱味迷迭香提取物:1.0kg,葵花籽油:52kg加入常压热溶罐中先搅拌均匀,加热至135℃,时间55min;

82.β

‑

胡萝卜素油相液通过阀门缓慢加入,36hz乳化的水相罐中,下料结束,乳化20min,乳化罐壁有溅起浮油挂壁,乳液中有大量气泡,易形成油、水、气三相不稳定体系;

83.乳化料经夹层罐冷却至30℃,时间:70min;

84.乳化料输送至无菌储罐,喷雾干燥得类胡萝卜素粉末,经检测β

‑

胡萝卜素含量:0.96%(损失率:18.6%),全反式含量:75.6%(降解率:20.5%),粒径d90:2300nm,包埋率:86.6%。

85.实施例1与对比例1数据对比结果如表1所示。

86.表1

87.[0088][0089]

对比例2

[0090]

将170kg甘油,80kg聚甘油脂肪酸酯在乳化罐中乳化溶解,乳化:5hz,温度:20℃,常压,溶解完全,静置水相表面大量气泡与浮沫,加热至55℃,备用;

[0091]

将12.0kg叶黄素晶体(含量84.6%,反式含量98.5%),脱味迷迭香提取物:3.0kg,生育酚:3.0kg,单,双甘油脂肪酸酯:3.0kg,mct油:29.0kg加入常压热溶罐中先搅拌均匀,加热至125℃,时间45min;

[0092]

叶黄素油相液通过阀门缓慢加入,45hz乳化的水相罐中,下料结束,乳化15min,乳化罐壁有溅起浮油挂壁,乳液中有大量气泡,易形成油、水、气三相不稳定体系;

[0093]

乳化料经夹层罐冷却至25℃,时间:55min;

[0094]

乳化料输送至无菌储罐,无菌灌装得叶黄素乳液,经检测叶黄素含量:2.86%(损失率:15.4%),全反式含量:81.7%(降解率:17.1%),粒径d90:1308nm。

[0095]

实施例3与对比例2数据对比结果如表2所示。

[0096]

表2

[0097][0098]

最后应说明的是:显然,上述实施例仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。