1.本发明涉及压铸工艺技术领域。具体而言,涉及一种纯铜压铸设备及工艺。

背景技术:

2.压铸,也称为高压铸造,是一种近净成形技术,近年来已广泛用于汽车,航空航天和电子行业。在压铸过程中,熔融金属(通常是轻合金)在冲头的作用下以高压和高速填充型腔,并迅速冷却以形成最终的铸件。与普通铸造工艺相比,压铸具有高速,高压的特点。生产的产品通常是轻合金薄壁零件。但是,压铸技术也用于生产纯铜转子,这与铝和镁合金不同。纯铜本身熔点偏高约在850至900摄氏度,因此纯铜压铸过程中模具寿命短是一个大问题。目前已有的压铸工艺和模具生产工艺中,对压铸纯铜用的模具材料的红硬性要求较高,并且硬度要求在hrc50以上,否则模具在高温压铸后容易产生软化、龟裂甚至开裂的损坏。

3.目前自动化的连续生产设备随着相关技术领域的发展逐渐普及,然而在某些特殊的生产项目中,仍然存在难以开展全面自动化生产的困境;例如对于铜产品采用压铸生产工艺,本应是非常高效而且生产效益极高的生产方式,对于从半自动化到自动化生产的设备转换亦无需作出太大改变;然而对于纯铜产品来说,由于其熔点温度较高,一般的模具钢材质难以长期保证模具的表面质量和尺寸公差;而使用强度更高的模具钢材料例如:8433模具钢、yxr33高速模具钢、y4模具钢等等高硬度钢材,虽然可以有效提高模具寿命,但不可避免地,对于高负荷工作的模具,同样面对高损耗率的问题,从而大大提高了生产成本;同时,模具的高损耗也意味着在生产过程中对模具进行更高频率的检查和维护;

4.常规对模具的检查中,质检人员可以首先对压铸成品的表面质量以及尺寸进行细节检查,确定与产品图低的差异值;在此过程中,质检员需要进行测量、寻找标准值、计算差异甚至更多的检测步骤,最后决定其中一个位置是否存在异常;进一步的,质检人员通过产品异常出现位置,推算模具的异常位置;并且对于模具工作面的异常,需要质检人员重复进行测量、寻找标准值、计算差异的检测步骤;对于压铸温度低、成品公差要求低的模具质检,其检查周期短,模具的损耗率相对也低,所以产生的生产时间成本不高;但正如前述提到,纯铜生产对模具的要求较高,更要求了更短的检测的周期,因此采用传统的检测工序将产生较高的生产成本。

5.查阅相关地已公开技术方案,公开号为jp2021065911a专利文件提出一种镍合金粉末的同时应用激光的方法,使铜铸件更容易从模具剥离,从而提高自动化连续压铸生产的效率的技术方案;公开号为cn213080014(u)的专利文件提出一种离心铸造的方式,改进铜铸件在模具内的均匀度,从而提高铜铸件的质量。然而目前方案都需要在铸件脱模后才能发现铸件本身或者模具本身是否已经在铸造工序中出现质量异常情况,其生产检测效率还是有待提高。

技术实现要素:

6.本发明的目的在于,提供一种纯铜压铸设备及工艺;所述的压铸设备采用磁场仪

型的探伤装置,对每次压铸工序完成后但出模前的模具及成品进行磁力探测描述,并且将扫描结果与标准压铸生产的数值进行比对,确认其产异点以及统计多次生产后的变化趋势,从而在连续性的自动化生产中,及时发现模具可能出现的损坏点,保证在连续性生产流程的生产效率以及产品质量。

7.本发明采用如下技术方案:一种纯铜压铸设备,所述压铸设备包括磁场仪、x射线探射装置、移动模块以及控制系统;所述磁场仪以及所述x射线探射装置安装于所述移动模块上,并通过所述移动模块的驱动,移动到模具的指定位置进行检测;所述磁场仪在压铸模具内部产生标准测量磁场,通过测量穿过模具的磁场数值判断模具是否有超过阈值的变化或变化率的位置,从而判断模具内部是否出现缺陷的可能性;所述磁场仪报告可能存在缺陷的位置到所述控制系统;所述控制系统控制所述移动轨道运转,将所述x射线探射装置移动到可能存在缺陷的位置;所述x射线探射装置对可能存在缺陷的位置进行x射线探测,并提供探测后的影像报告;

8.其中,所述移动模块包括一块安装板;所述安装板用于将所述磁场仪以及所述x射线探射装置固定到所述移动模块上;所述移动模块还包括丝杆以及移动轨道;所述移动轨道与所述安装板背面的导向块配合,使所述安装板只具有沿第一方向移动的一个自由度;所述丝杆与位于所述安装板背面的螺纹块配合;通过驱动所述丝杆旋转,令所述螺纹块产生沿第一方向的位移,并进一步联动安装板沿第一方向移动;所述磁场仪随所述安装板移动,对模具进行沿第一方向的磁场扫描以及记录采集的数值,并且生成<位置

‑

数值>的数据集合存储于所述控制系统;

9.所述移动模块还包括驱动部件;所述驱动部件用于驱动和控制所述安装板在所述移动轨道的移动;

10.所述移动模块还包括定距支架;所述定距支架的第一端安装于所述安装板上;所述定距支架的第二端与被测模具接触;所述定距支架包括伸缩机构,用于调整所述安装板与被测模具之间的距离;

11.所述磁场仪为被动式磁力探伤装置;所述磁场仪包括多个感测探头组成探头阵列,并沿与所述第一方向垂直的第二方向布置;所述磁场仪通过调整机构调整多个感测探头的分布位置,使所述磁场仪的探测范围覆盖被测模具在第二方向上的最大长度;

12.所述x射线探射装置包括安装在所述安装板上位于模具一侧的辐射源,以及位于模具另一侧的射线探测器;所述x射线探射装置还包括至少一组屏蔽罩,用于在检测过程中对x射线进行屏蔽防护;

13.所述移动模块还包括安全光栅模块;所述安全光栅模块用于探测在被测模具周边是否有异物或者人员停留;

14.所述移动模块还包括光和声音警告系统,用于在所述x射线探射装置工作期间以灯光和声音警告可能存在的辐射危险区域;

15.所述压铸设备包括对应一种压铸工艺;所述压铸工艺包括:

16.s1:将压铸生产涉及的生产元素进行标准质检准备,确保生产中涉及的设备、模具、材料都处于合格生产状态;

17.s2:在合格生产状态下,进行至少一次的标准压铸生产,并在注射完成并且保温成型阶段的t时刻,采用所述磁场仪进行至少一次磁场扫描,确认在所述标准压铸生产流程中

包含铸件的模具内的磁场数值;通过上述磁场检查,确定标准测量值<位置

‑

数值>集合,用于在正常生产中作为异常判断的阈值;

18.s3:后续的常规压铸生产中,在每轮压铸完成后的相同t时刻,所述压铸设备对模具以及内部的半成品进行磁场扫描,并且与标准测量值集合进行比对;

19.s4:若存在异常位置,刚所述控制系统将位置坐标进行记录,并控制所述x射线探射装置对异常位置进行放射性检查,并将检查记录存储到所述控制系统中。

20.本发明所取得的有益效果是:

21.1.本压铸设备及工艺采用两种非接触式的检测装置,可以在压铸完成注射保温阶段即可以进行检测,区别以往需要脱模冷却后的检测方式,大大缩短了检测周期;

22.2.本压铸设备及工艺采用电磁波以及放射粒子进行穿透式检测,能够对模具以及压铸产品各种微小位置进行透视成像,并且由于是比对式的检测,可以通过自动化的程序和算法,快速找出差异所在;

23.3.本压铸设备及工艺可根据铜制品的工艺要求,对检测阈值进行区域化、数值化调整,从而可以适应不同的质检精度,平衡生产成本与生产率。

24.4.本压铸设备采用了模块化的零部件,方便今后对装置的维护以及技术升级。

附图说明

25.从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

26.图1为本发明布置示意图;

27.图2为本发明另一视角的布置示意图;

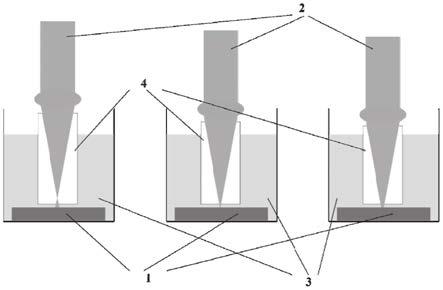

28.图3为本发明侧视角以及坐标设定方式示意图;

29.图4为采用所述定距支架示意图;

30.图5为本发明所述连动装置的连动作用示意图。

31.附图标号说明:101

‑

磁场仪;102

‑

x射线探射装置;103

‑

安装板;104

‑

移动模块;105

‑

移动轨道;106

‑

螺纹块;107

‑

丝杆;108

‑

联轴器;109

‑

导向块;110

‑

限位块;111

‑

磁化器;112

‑

探测器;113

‑

定距支架;20

‑

压铸模具;201

‑

套筒;202

‑

活动芯;203

‑

压敏传感器;301

‑

中心齿轮;302

‑

行星齿轮;303

‑

齿圈;304

‑

电机;305

‑

悬臂。

具体实施方式

32.为了使得本发明的目的技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明;应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。对于本领域技术人员而言,在查阅以下详细描述之后,本实施例的其它系统.方法和/或特征将变得显而易见。旨在所有此类附加的系统、方法、特征和优点都包括在本说明书内.包括在本发明的范围内,并且受所附权利要求书的保护。在以下详细描述描述了所公开的实施例的另外的特征,并且这些特征根据以下将详细描述将是显而易见的。

33.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的

装置或组件必须具有特定的方位.以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

34.实施例一:

35.如附图1以及附图2所示,一种纯铜压铸设备,所述压铸设备包括磁场仪、x射线探射装置、移动模块以及控制系统;所述磁场仪以及所述x射线探射装置安装于所述移动模块上,并通过所述移动模块的驱动,移动到模具的指定位置进行检测;所述磁场仪在压铸模具内部产生标准测量磁场,通过测量穿过模具的磁场数值判断模具是否有超过阈值的变化或变化率的位置,从而判断模具内部是否出现缺陷的可能性;所述磁场仪报告可能存在缺陷的位置到所述控制系统;所述控制系统控制所述移动轨道运转,将所述x射线探射装置移动到可能存在缺陷的位置;所述x射线探射装置对可能存在缺陷的位置进行x射线探测,并提供探测后的影像报告;

36.其中,所述移动模块包括一块安装板;所述安装板用于将所述磁场仪以及所述x射线探射装置固定到所述移动模块上;所述移动模块还包括丝杆以及移动轨道;所述移动轨道与所述安装板背面的导向块配合,使所述安装板只具有沿第一方向移动的一个自由度;所述丝杆与位于所述安装板背面的螺纹块配合;通过驱动所述丝杆旋转,令所述螺纹块产生沿第一方向的位移,并进一步联动安装板沿第一方向移动;所述磁场仪随所述安装板移动,对模具进行沿第一方向的磁场扫描以及记录采集的数值,并且生成<位置

‑

数值>的数据集合存储于所述控制系统;

37.所述移动模块还包括驱动部件;所述驱动部件用于驱动和控制所述安装板在所述移动轨道的移动;

38.所述移动模块还包括定距支架;所述定距支架的第一端安装于所述安装板上;所述定距支架的第二端与被测模具接触;所述定距支架包括伸缩机构,用于调整所述安装板与被测模具之间的距离;

39.所述磁场仪为被动式磁力探伤装置;所述磁场仪包括多个感测探头组成探头阵列,并沿与所述第一方向垂直的第二方向布置;所述磁场仪通过调整机构调整多个感测探头的分布位置,使所述磁场仪的探测范围覆盖被测模具在第二方向上的最大长度;

40.所述x射线探射装置包括安装在所述安装板上位于模具一侧的辐射源,以及位于模具另一侧的射线探测器;所述x射线探射装置还包括至少一组屏蔽罩,用于在检测过程中对x射线进行屏蔽防护;

41.所述移动模块还包括安全光栅模块;所述安全光栅模块用于探测在被测模具周边是否在异物或者人员停留;

42.所述移动模块还包括光和声音警告系统,用于在所述x射线探射装置工作期间以灯光和声音警告可能存在的辐射危险区域;

43.所述压铸设备包括对应一种压铸工艺;所述压铸工艺包括:

44.s1:将压铸生产涉及的生产元素进行标准质检准备,确保生产中涉及的设备、模具、材料都处于合格生产状态;

45.s2:在合格生产状态下,进行至少一次的标准压铸生产,并在注射完成并且保温成型阶段的t时刻,采用所述磁场仪进行至少一次磁场扫描,确认在所述标准压铸生产流程中

包含铸件的模具内的磁场数值;通过上述磁场检查,确定标准测量值<位置

‑

数值>集合,用于在正常生产中作为异常判断的阈值;

46.s3:后续的常规压铸生产中,在每轮压铸完成后的相同t时刻,所述压铸设备对模具以及内部的半成品进行磁场扫描,并且与标准测量值集合进行比对;

47.s4:若存在异常位置,刚所述控制系统将位置坐标进行记录,并控制所述x射线探射装置对异常位置进行放射性检查,并将检查记录存储到所述控制系统中;

48.本发明基于一种非接触式的模具和内部半成部的内部缺陷检测方法,使用磁力测量法与x射线测量法相结合,提供了一种提高压铸生产中检测以及生产转换速度的工艺;但在必要时,也允许停止生产流程从而对异常位置进行进一步检测工作;

49.如附图1和附图2,为本实施例的一个实施方式;所述安装板103的第一侧包括两个导向块109;两个所述导向块与两个所述移动轨道105配合定位,使所述安装板沿图上x轴表示的所述第一方向精确移动;所述安装板还通过一个带螺纹孔的螺纹块106与驱动丝杆107组成螺纹配合;所述丝杆107的第一端通过联轴器108与所述驱动部件104的输出轴连接;

50.进一步的,所述移动轨道的最远端与限位块110固定安装,并且所述限位块110中央包括一个固定孔;所述固定孔与所述丝杆进行固定安装;所述限位块对所述安装板沿第一方向移动时进行限位,防止所述安装板从所述移动轨道中脱出导致检测装置损坏;同时,所述限位块对所述丝杆以及所述移动轨道的直线度以及平行度进行刚性校正,使所述安装板始终沿第一方向准确移动;

51.进一步的,所述驱动部件通过输出轴将动力输出到所述丝杆,引起丝杆的旋转运动;所述丝杆旋转时,由于其两端已被固定,使得所述丝杆与所述螺纹块产生作用力,驱动所述螺纹块沿丝杆的长度方向,即第一方向移动,并且使所述安装板产生移动;

52.进一步的,所述驱动部件优选地为编码电机;编码电机能够对输出轴的转速、力矩以及转角进行精确控制;通过控制所述输出轴的转速,控制所述安装板沿第一方向的移动速度;通过计算所述输出轴的转过的角度,确定所述安装板在第一方向上的移动距离;由此,所述控制系统通过对所述编码电机发送关于转速和转角的控制指令,实现对所述安装板的移动距离以及移动速度的精确控制;

53.进一步的,所述磁场仪由多个磁场感应探头组成阵列;组成阵列的宽度可以通过人为或者机械控制的方式,根据模具的实际待检测宽度进行调节,以满足检测需要;进一步的,可以配置一个或以上的所述磁场感应探头作为磁场仪的冗余备件,当主力探头出现不稳定或停止工作时,启用冗余探头进行补充,以保证所述磁场仪可以继续运行;

54.进一步的,在所述模具的一侧,设置一个磁化器111;所述磁化器通过电磁感应产生磁场,并通过与模具接触后使模具暂时磁化;同时,所述磁化器的顶端与模具设置定位止口机构,用于使所述磁化器进行磁化工作时与模具保持相对静止;

55.进一步的,所述磁场仪使用非接触式的检测,提供三个轴方向上的磁场强度的读数;以所述第一方向为坐标x轴,沿所述第二方向的y轴,以及垂直于x、y轴的z轴;根据缺陷的类型(例如横向裂缝、有缺陷的焊缝、垂直裂头)以及它所在的平面/轴,磁场的相应变化与模具中特定类型的缺陷相关;模具内的磁感线将根据模具内部结构的大小和形状触发多个磁轴的偏转;因此,使用前述的标准压铸生产进行标准数值的确定,并以此在往后的检测中作为比对的示范值;

56.进一步的,通过所述移动模块,沿第一方向对模具进行整体扫描,寻找其中与所述标准测量值的异常点位置;

57.进一步的,所述x射线探射装置位于所述磁场仪上方;一般情况下,所述x射线探射装置处于待机模式,以减少能源消耗,也避免产生过多的高能射线造成环境和人身伤害;所述x射线探射装置的所述辐射源安装于所述安装板上;所述辐射源向模具方向,沿z轴发射检测射线;检测射线穿过模具后,落入位于模具另一侧的所述射线探测器112上,并由所述射线探测器对检测射线进行读数分析,提供检测结果影像;所述射线探测器优选地采用数字技术的成像板,用于捕获来自所述辐射源的辐射;相关x射线探测技术由本领域技术人员熟知,本文不作详细叙述;

58.进一步的,所述移动模块的顶部采用滑轨或者导轨(图上未标出),用于在进行压铸生产以及脱模取件时,将所述压铸设备移出工作范围外;并在再次进行所述压铸工艺工序时,重新移入工作范围内。

59.实施例二:

60.本实施例应当理解为至少包含前述任一一个实施例的全部特征,并在其基础上进一步改进;

61.根据理论磁场强度的计算公式,磁场强度h与测试点离磁场中心的距离r的立方成反比,即因此当模具与所述磁场仪的距离发生轻微变化时,测试获得的磁力值将会产生明显的改变,无法与所述标准数值作对比检测;

62.因此在所述安装板上,设置两个或以上的所述定距支架113,如附图4;所述定距支架采用非磁化材料制造,例如铝合金、不锈钢或者工程塑料制造;所述定距支架包括套筒201以及活动芯202;所述活动芯嵌入所述套筒,并可以在所述套筒内部抽拉移动;所述活动芯的一端安装有弹性元件;所述弹性元件可使用弹簧、弹性橡胶等常见零件;所述活动芯通过弹性元件与所述套筒内部一端接触,并使所述活动芯的另一端在受压力后,所述定距支架的总长度可被压缩并且在撤去压力后复位;

63.在所述活动芯与所述模具接触的一端,包括一个压敏传感器203,用于检测所述活动芯与所述模具之间的接触压力,并且可由此计算所述定距支架的压缩长度,从而推算所述磁场仪与所述模具的距离;

64.设定在所述标准压铸生产中,所述磁场仪进行检测时与模具的距离为s0,此时检测到的磁场强度为h0;而在实际检测时,所述磁场仪与模具的距离为s;则实际测量的磁场强度h应该等比于距离的比值,即:从而对实际测量的磁场强度进行比例较正,再作进一步比对;

65.进一步的,利用校正系数,在计算磁场强度时,对磁场测量值进行校正:使其中k为距离校正系数,由于模具的温度、室温,以及所述磁场仪在距离发生变化后可能产生的信噪比变化,因此引入距离校正系数k,对不同距离下的磁场强度计算作出校正;所述距离校正系数k可以通过有效的统计实验测得。

66.实施例三:

67.本实施例应当理解为至少包含前述任一一个实施例的全部特征,并在其基础上进一步改进:

68.部分铸件在铸造时,所用的压铸模具沿z轴方向厚度太大,使所述x射线探射装置在最大测量功率时,仍然无法达到最低可读取值标准;而如果增加所述x射线探射装置的测量功率,可能导致超出辐射测量的安全功率范围,引起辐射污染;因此,通过使相关测量设备绕模具旋转,从另一可用角度对模具进行测量;

69.如附图4,所述磁化器上方包括一个圆周驱动器;所述圆周驱动器包括行星齿轮组以及电机304;所述行星齿轮组包括一个中心齿轮301、行星齿轮302以及齿圈303;所述中心齿轮与所述磁化器的中心轴同轴;所述行星齿轮数量为三个或以上;所述齿圈的内圆周及外圆周具有连续齿牙;所述齿圈包围所述行星齿轮及所述中心齿轮;每个所述行星齿轮都与所述中心齿轮啮合,并且都与所述齿圈啮合;将所述中心齿轮固定安装,使其不会发生转动;

70.进一步的,通过所述电机输出动力,驱动所述齿圈旋转;

71.进一步的,如附图5,将所述安装板以及所述驱动装置通过结构件固定安装后,与一个悬臂305组合成整体模块;将所述悬臂与所述齿圈连接并固定,使所述悬臂随所述齿圈的转动而转动,从而使由所述悬臂附带安装的所述安装板以及其上各项装置,都可以以模具作为转动中心绕模具转动,从而可以从第二角度对模具进行磁场或者x射线的检测;由于行星齿轮组的特点,所述中心轴无需转动运行,而所述齿圈的转动由于受到所述行星齿轮的配合限制,转动公差小,没有转动轴偏移,转动顺畅,角度精确,适合于需要精确角度调节的应用方案中。

72.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

73.虽然上面已经参考各种实施例描述了本发明,但是应当理解,在不脱离本发明的范围的情况下,可以进行许多改变和修改。也就是说上面讨论的方法,系统和设备是示例。各种配置可以适当地省略,替换或添加各种过程或组件。例如,在替代配置中,可以以与所描述的顺序不同的顺序执行方法,和/或可以添加,省略和/或组合各种部件。而且,关于某些配置描述的特征可以以各种其他配置组合,如可以以类似的方式组合配置的不同方面和元素。此外,随着技术发展其中的元素可以更新,即许多元素是示例,并不限制本公开或权利要求的范围。

74.在说明书中给出了具体细节以提供对包括实现的示例性配置的透彻理解。然而,可以在没有这些具体细节的情况下实践配置例如,已经示出了众所周知的电路,过程,算法,结构和技术而没有不必要的细节,以避免模糊配置。该描述仅提供示例配置,并且不限制权利要求的范围,适用性或配置。相反,前面对配置的描述将为本领域技术人员提供用于实现所描述的技术的使能描述。在不脱离本公开的精神或范围的情况下,可以对元件的功能和布置进行各种改变。

75.综上,其旨在上述详细描述被认为是例示性的而非限制性的,并且应当理解,以上这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明的记载的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落入本发明权利要求所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。