1.本发明属于材料领域,涉及一种仿生材料及其成型工艺,具体涉及一种仿生铁犁木结构的水润滑轴承材料及其成型工艺,通过仿生铁犁木木材的自润滑结构,结合高聚物材料的耐磨性、抗泥沙能力等特性,实现水润滑轴承材料性能的可靠提升。

背景技术:

2.随着海洋工业的发展,舰船的体积和承载量逐渐增大,这意味着舰船需要更强劲的推进系统。尾轴承轴承作为船舶推进系统的重要部件,直接决定了船舶工作的可靠性。传统的舰船尾轴承以封闭式油润滑为主,但是润滑油的泄漏不仅会污染海洋,同时也会留下轨迹,不适合在军事舰船上投入使用。随着人们的环保意识增强,轴承的润滑介质由润滑油转变为水。由于水作为润滑剂污染较小,开放式水润滑轴承逐渐投入使用并在军事舰船上大量推广。

3.当今舰船市场上主要的水润滑轴承品牌有加拿大的“赛龙”、英国tenmat的“飞龙”和美国duramax的romor等。国产水润滑轴承材料的发展并不成熟,在市场所占份额很少,很多高性能舰船的水润滑轴承材料需要从国外进口。我国自主研制的舰船水润滑轴承材料多以天然铁犁木为主。铁犁木是一种天然树种,拥有木材致密、坚硬、相对密度大的特点,具有优良机械强度。在工作中出现的振动和噪声较小。同时,铁犁木内部复杂的木质分级多孔导管结构中富含大量的内含物,在摩擦中内含物溢出,分泌的粘液改善了摩擦副润滑状态。这表明铁犁木具有一定的自润滑性能,摩擦副润滑状态的提升对轴也起到了一定的保护作用,延长了轴的使用寿命。所以铁犁木十分适合作为水润滑轴承的建造材料。

4.然而,铁犁木具有一定的水涨性,在水中长期浸泡会吸水膨胀,其机械性能会有一定的降低,使用寿命不高。同时,铁犁木作为珍贵的阔叶树种,资源十分稀缺。在与其他市场流行水润滑轴承材料的试验对比中,从试验结果可以看出,铁犁木材料的摩擦性能在舰船启停时段,即低速重在的工况下,不如赛龙、飞龙等材料。所以,研发一种替代铁犁木的水润滑轴承材料十分重要,在保护了铁犁木资源的同时也解决其使用寿命不足和特定工况摩擦性能不足的问题,为水润滑轴承的制备材料的选型提供新的选择。

技术实现要素:

5.本发明创造的目的在于:提供一种仿生铁犁木结构的水润滑轴承材料及其缠绕成型工艺,仿生铁犁木木材结构,替代铁犁木成为水润滑轴承制备材料。该材料既能缓解铁犁木资源匮乏的问题,也能解决铁犁木使用寿命不足和特定工况摩擦性能不足的问题。

6.为实现上述目的,本发明创造采取的技术方案为:

7.一种仿生铁犁木结构的

8.水润滑轴承材料,其特征在于:包括作为基体的热固性聚氨酯和设于基体内的导管结构及用于增强的纤维,所述导管结构由作为内芯的聚二甲基硅氧烷和包裹在内芯表面的聚酰胺组成。

9.进一步地,所述纤维为多根玻璃纤维,多根玻璃纤维与导管结构同向布置。

10.进一步地,所述聚酰胺通过热熔拉丝后缠绕在聚二甲基硅氧烷表面将其包裹。

11.进一步地,所述聚二甲基硅氧烷为长条棒状。

12.一种仿生铁犁木结构的水润滑轴承材料的成型工艺,其特征在于,包括以下步骤:

13.步骤1、利用聚二甲基硅氧烷的预聚体和固化液制备作为内芯的聚二甲基硅氧烷棒状材料,将聚酰胺熔融后包裹在聚二甲基硅氧烷棒状材料表面,得到导管结构;

14.步骤2、在模具中固定好多根导管结构和玻璃纤维,将聚氨酯预聚体进行预加热,之后加入扩链剂和消泡剂并加热到反应温度,最后倒入模具中,待熔融聚氨酯冷却固化后,得到单根纤维束;即完成水润滑轴承材料的制备。

15.进一步地,所述水润滑轴承材料的成型工艺还包括如下步骤:

16.步骤3、在高温环境中单根纤维束完全硬化之前,根据水润滑轴承的形状和尺寸将单根纤维束缠绕多圈,材料完全固化硬化得到纤维缠绕材料,即为水润滑轴承。

17.进一步地,步骤3中高温环境为110

‑

130℃。

18.进一步地,步骤1中,内芯成型工艺为:将聚二甲基硅氧烷的预聚体和固化液按比例混合,然后在真空环境下去除液体内气泡,最后在100

‑

140℃的烤箱中静置0.5

‑

2h得到作为内芯的聚二甲基硅氧烷棒状材料。

19.进一步地,步骤1中,聚酰胺包裹内芯的方法为:将干燥后的聚酰胺切片在在挤出机的螺杆中加热熔融,由计量泵精确计量和过滤后,从挤出机的喷丝板的喷丝孔中喷出丝条,将丝条缠绕在聚二甲基硅氧烷棒状材料表面,包裹固化聚二甲基硅氧烷后形成导管结构。

20.进一步地,步骤1中,所述丝条的直径为0.15~0.30mm。

21.进一步地,步骤2中,多根导管结构平行布置,所述玻璃纤维布置于相邻导管结构之间的间隙内。

22.进一步地,步骤2中,聚氨酯预聚体的预加热温度为85

‑

97℃,最优的为90℃。

23.进一步地,步骤2中,所述聚氨酯预聚体为多异氰酸酯,更优的为甲苯二异氰酸酯。

24.进一步地,步骤2中,反应温度为100

‑

120℃,最优的为110℃。

25.进一步地,步骤1中,聚酰胺要完全包裹固化的聚二甲基硅氧烷。

26.进一步地,步骤2中,玻璃纤维与导管结构平行的放置于导管结构的缝隙之间。

27.进一步地,步骤3中,单根纤维束的缠绕过程中,纤维束之间不能出现缝隙,即单根纤维束紧贴环形缠绕。

28.本发明导管结构中包裹的固化聚二甲基硅氧烷在磨损过程中可形成一层润滑膜,提升材料的自润滑性能。热固性聚氨酯用作材料基体,使材料拥有一定的机械强度和耐磨性,延长使用寿命的同时降低摩擦过程中的振动和噪声。玻璃纤维通过插入和环绕的方式加入材料基体,用来进一步增强材料的机械性能。

29.所述纤维缠绕材料中导管结构内含固化聚二甲基硅氧烷,能与铁犁木多层导管结构内含物起到类似的自润滑作用。固化聚二甲基硅氧烷的硬度较低,在低速重载的工况下会被迅速破坏在摩擦副之间形成稳定的润滑膜,解决了原铁犁木材料在低速重载的工况下摩擦性能较低的问题。

30.所述纤维缠绕材料基体为热固性聚氨酯,具有较强的机械性能,具有一定的承载

力和弹性,可以降低工作中的振动和噪声。同时热固性聚氨酯水涨性较低,解决了原铁犁木材料在长期浸泡后机械性能降低的问题。

31.与现有技术相比较,本发明有益效果是:

32.本发明摒弃了传统水润滑轴承的建造材料铁犁木,提出了一种仿生铁犁木结构的水润滑轴承材料及其成型工艺。设计了一种以热固性聚氨酯为材料基体,固化聚二甲基硅氧烷为内含物,采用缠绕成型的水润滑轴承材料。本发明仿生铁犁木多孔导管结构和内含物,保留了铁犁木机械强度高,自润滑性能强的优势,同时缓解了其水涨性、特定工况摩擦性能不足和资源匮乏等短板。本发明通过仿生铁犁木结构的水润滑轴承材料及其成型工艺,提升了材料的机械性能,延长了材料的使用寿命,降低摩擦副的磨损。本发明制作简单,成本低廉,使用简单,适用于使用开放式水润滑轴承的舰船的推进系统。

33.所述仿生铁犁木结构的水润滑轴承材料在机械性能和自润滑性能等方面仿生了铁犁木的天然结构,主要仿生了其多孔导管结构和内含物。相较于传统的天然铁犁木,所述仿生铁犁木结构的水润滑轴承材料制备简单,成本低廉,既有天然铁犁木的材质坚硬自润滑性能强的特点,同时规避了天然铁犁木水涨性强,使用寿命短和资源匮乏的缺点。其成型工艺技术成熟,成本低廉,操作过程自动化高且完全可控。所述一种仿生铁犁木结构的水润滑轴承材料及其成型工艺可以为水润滑轴承制备的材料选型提供参考。

附图说明

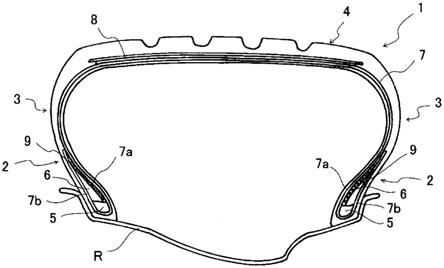

34.图1为铁犁木的微观结构图

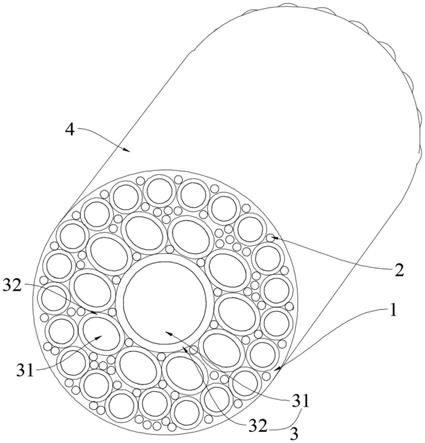

35.图2为仿生铁犁木结构的水润滑轴承材料的部导管结构示意图。

36.图3为仿生铁犁木结构的水润滑轴承材料单根纤维束横切面示意图。

37.图4为单根纤维束缠绕成型水润滑轴承示意图。

38.图5为本发明水润滑轴承材料的成型工艺流程示意图。

[0039]1‑

热固性聚氨酯,2

‑

玻璃纤维,3

‑

导管结构,31

‑

聚二甲基硅氧烷,32

‑

聚酰胺,4

‑

单根纤维束。

具体实施方式

[0040]

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

[0041]

如图2至图5所示,本发明提供一种仿生铁犁木结构的水润滑轴承材料,包括作为基体的热固性聚氨酯1和设于基体内的导管结构3及用于增强的纤维,所述聚二甲基硅氧烷31为长条棒状;所述导管结构3由作为内芯的聚二甲基硅氧烷31和包裹在内芯表面的聚酰胺组成。所述纤维为多根玻璃纤维2,多根玻璃纤维2与导管结构3同向布置。所述多根纤维之间的空隙由热固性聚氨酯1和条状的玻璃纤维2填充固定。本发明以热固性聚氨酯1作为基体,可以起到良好的承力作用,具有良好的机械性能,同时热固性聚氨酯还具有一定的磨损能力,在逐步磨损过程中,慢慢漏出内部的导管结构3,实现自润滑性能。所述导管结构3的壁材为耐磨性强的聚酰胺,内芯为具有良好自润滑性能的聚二甲基硅氧烷材料,通过复合结构使得,本发明水润滑轴承材料同时具有良好的机械性能和自润滑性能。

[0042]

本发明提供一种较忧的导轨结构制备方式,所述聚酰胺通过热熔拉丝后缠绕在聚

二甲基硅氧烷表面将其包裹。

[0043]

实施例1:

[0044]

本发明还提供一种仿生铁犁木结构的水润滑轴承材料的成型工艺,包括以下步骤:

[0045]

步骤1、制备内芯:聚二甲基硅氧烷的预聚体和固化液按10:1的质量比混合,然后在真空环境下去除液体内气泡,最后在120℃的烤箱中静置1h。内芯包裹,将干燥后的聚酰胺切片在挤出机的螺杆中加热熔融,由计量泵精确计量和过滤后,从挤出机的喷丝板的喷丝孔中喷出直径为0.15~0.30mm的丝条,将丝条缠绕在聚二甲基硅氧烷棒状材料表面,包裹固化聚二甲基硅氧烷后形成导管结构;

[0046]

步骤2、在模具中固定好聚拢的多根导管结构和玻璃纤维,将甲苯二异氰酸酯(tdi,即聚氨酯预聚体)加热到90℃,随后加入扩链剂(m

‑

cdea)和有机硅消泡剂并加热到110℃,最后倒入模具中,待熔融聚氨酯冷却固化后,得到单根纤维束4;

[0047]

步骤3、在高温环境中单根纤维束4完全硬化之前,根据水润滑轴承的形状和尺寸将单根纤维束4缠绕多圈,材料完全固化硬化,得到纤维缠绕材料,即为水润滑轴承。

[0048]

实施例2:

[0049]

实施例1:本发明还提供一种仿生铁犁木结构的水润滑轴承材料的成型工艺,包括以下步骤:

[0050]

步骤1、制备内芯:聚二甲基硅氧烷的预聚体和固化液按8:1的质量比混合,然后在真空环境下去除液体内气泡,最后在140℃的烤箱中静置0.5h。内芯包裹,将干燥后的聚酰胺切片在挤出机的螺杆中加热熔融,由计量泵精确计量和过滤后,从挤出机的喷丝板的喷丝孔中喷出直径为0.15~0.30mm的丝条,将丝条缠绕在聚二甲基硅氧烷棒状材料表面,包裹固化聚二甲基硅氧烷后形成导管结构;

[0051]

步骤2、在模具中固定好聚拢的多根导管结构和玻璃纤维,将甲苯二异氰酸酯(tdi,即聚氨酯预聚体)加热到95℃,随后加入扩链剂(m

‑

cdea)和有机硅消泡剂并加热到120℃,最后倒入模具中,待熔融聚氨酯冷却固化后,得到单根纤维束4;

[0052]

步骤3、在高温环境中单根纤维束4完全硬化之前,根据水润滑轴承的形状和尺寸将单根纤维束4缠绕多圈,材料完全固化硬化,得到纤维缠绕材料,即为水润滑轴承。

[0053]

实施例3:

[0054]

实施例1:本发明还提供一种仿生铁犁木结构的水润滑轴承材料的成型工艺,包括以下步骤:

[0055]

步骤1、制备内芯:聚二甲基硅氧烷的预聚体和固化液按11:1的质量比混合,然后在真空环境下去除液体内气泡,最后在110℃的烤箱中静置0.5h。内芯包裹,将干燥后的聚酰胺切片在挤出机的螺杆中加热熔融,由计量泵精确计量和过滤后,从挤出机的喷丝板的喷丝孔中喷出直径为0.15~0.30mm的丝条,将丝条缠绕在聚二甲基硅氧烷棒状材料表面,包裹固化聚二甲基硅氧烷后形成导管结构;

[0056]

步骤2、在模具中固定好聚拢的多根导管结构和玻璃纤维,将甲苯二异氰酸酯(tdi,即聚氨酯预聚体)加热到95℃,随后加入扩链剂(m

‑

cdea)和有机硅消泡剂并加热到100℃,最后倒入模具中,待熔融聚氨酯冷却固化后,得到单根纤维束4;

[0057]

步骤3、在高温环境中单根纤维束4完全硬化之前,根据水润滑轴承的形状和尺寸

将单根纤维束4缠绕多圈,材料完全固化硬化,得到纤维缠绕材料,即为水润滑轴承。

[0058]

本发明在丝条缠绕包裹内芯过程中,酰胺要完全包裹固化的聚二甲基硅氧烷。单根纤维束4的缠绕过程中,纤维束之间不能出现缝隙。玻璃纤维与导管结构平行的放置于导管结构的缝隙之间。

[0059]

对于本领域技术人员而言,显然本发明创造不限于上述示范性实施例的细节,而且在不背离本发明创造的精神或基本特征的情况下,能够以其他的具体形式实现本发明创造。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明创造的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明创造内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0060]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。