1.本发明涉及一种低压线束领域,尤其涉及一种低压线束用防卷曲线束绝缘包覆装置。

背景技术:

2.低压线束又称汽车线束,它与普通家用电线是不一样的,普通家用电线是铜质单蕊电线,有一定硬度,而低压线束都是铜质多蕊软线,有些软线细如毛发,几条乃至几十条软铜线包裹在塑料绝缘管(聚氯乙烯)内,柔软而不容易折断,此时铜材冲制而成的接触件端子(连接器)与电线电缆压接后,外面再塑压绝缘体或外加金属壳体等,以线束捆扎形成连接电路的组件,是运载设备之间来往的信号和电源的连接。

3.目前随着人民生活水平的提高,对汽车的需求更大,汽车工业也随之磅礴发展,线束的生产工艺在汽车工业上,逐渐成为评价汽车性能的一项重要指标,但由于线束在生产过程中,是将导线与金属的端子压接到一块,而后再对其进行热缩管的包覆达到绝缘的目的,其中,完成压接的线束会因为相互堆叠的时候产生交互杂乱,对线束进行绝缘处理的时候,造成很大麻烦,其次,将热缩管包覆在线束上的时候,多余部分的热缩管需要进行清除,在切开热缩管的时候,会因为热缩管的切开过于彻底,使得线束受到损伤,当切开不彻底的时候,已经贴合的热缩管和未软化的热缩管之间切开部分会有大量的毛边,毛边的存在会导致使用过程上的障碍。接着,当在对热缩管进行加热过程中,线束也会同时受热,线束弯曲之后的绝缘包覆会使得内部产生空鼓,严重影响使用。

4.综上,需要研发一种低压线束用防卷曲线束绝缘包覆装置,来克服上述问题。

技术实现要素:

5.为了克服由于线束在生产过程中,是将导线与金属的端子压接到一块,而后再对其进行热缩管的包覆达到绝缘的目的,其中,完成压接的线束会因为相互堆叠的时候产生交互杂乱,对线束进行绝缘处理的时候,造成很大麻烦,其次,将热缩管包覆在线束上的时候,多余部分的热缩管需要进行清除,在切开热缩管的时候,会因为热缩管的切开过于彻底,使得线束受到损伤,当切开不彻底的时候,已经贴合的热缩管和未软化的热缩管之间切开部分会有大量的毛边,毛边的存在会导致使用过程上的障碍。接着,当在对热缩管进行加热过程中,线束也会同时受热,线束弯曲之后的绝缘包覆会使得内部产生空鼓,严重影响使用的缺点,本发明的目的是提供一种低压线束用防卷曲线束绝缘包覆装置。

6.技术方案为:一种低压线束用防卷曲线束绝缘包覆装置,包括有底架、套管接续单元、线束顺次转运单元、揉搓式正位单元、控制屏、环形加热器、电动传送带、收集箱、把手、支撑座和可调升降支座;底架与套管接续单元相连接;底架与线束顺次转运单元相连接;底架与揉搓式正位单元相连接;底架与控制屏相连接;底架与环形加热器相连接;底架与电动传送带相连接;底架与收集箱相连接;底架与支撑座相连接;套管接续单元与揉搓式正位单元相连接;线束顺次转运单元与揉搓式正位单元相连接;收集箱与把手相连接;支撑座与多

组可调升降支座相连接。

7.作为上述方案的改进,套管接续单元包括有第一限位杆、第二限位杆、第一电动滑杆、第二电动滑杆、第一电动滑块、第二电动滑块、第一电动推杆、第一载物台、第三电动滑块、第一钉杆、布条、第四电动滑块、第二钉杆、第二电动推杆、第二载物台、回收桶、第一传动轮、第二传动轮、第一传动杆、第一锥齿轮、第二锥齿轮、轴套、第一电动滑板、第二传动杆、第一直齿轮、旋转切割单元、双脚电动滑盖和夹持单元;第一限位杆侧面设置有第二限位杆;第一限位杆与第二限位杆分别与底架进行固接;第二限位杆下方设置有第一电动滑杆;第一电动滑杆与底架进行固接;第一电动滑杆侧面设置有第二电动滑杆;第二电动滑杆与底架进行固接;第一电动滑块两侧分别与第一电动滑杆和第二电动滑杆进行滑动连接;第二电动滑块两侧分别与第一电动滑杆和第二电动滑杆进行滑动连接;第一电动滑块与第一电动推杆进行固接;第一电动推杆与第一载物台进行固接;第一载物台与第三电动滑块进行滑动连接;第三电动滑块与第一钉杆进行固接;第一载物台与第四电动滑块进行滑动连接;第四电动滑块与第二钉杆进行固接;布条两侧分别与第一钉杆和第二钉杆相连接;第三电动滑块至第二钉杆以第一载物台中心对称设置有两组;第二电动滑块与第二电动推杆进行固接;第二电动推杆与第二载物台进行固接;第二载物台与回收桶相接触;回收桶侧面设置有第一传动轮;第一传动轮外环面通过皮带与第二传动轮进行传动连接;第一传动轮与揉搓式正位单元相连接;第二传动轮内部轴心与第一传动杆进行固接;第一传动杆外表面与第一锥齿轮进行固接;第一传动杆与底架进行转动连接;第一锥齿轮与第二锥齿轮相啮合;第二锥齿轮内部轴心与轴套进行固接;轴套与第一电动滑板进行转动连接;第一电动滑板与底架进行滑动连接;轴套与第二传动杆相连接;第二传动杆外表面与第一直齿轮进行固接;第二传动杆与底架进行转动连接;第一直齿轮与旋转切割单元相连接;旋转切割单元上方设置有双脚电动滑盖;旋转切割单元与底架相连接;双脚电动滑盖与底架进行滑动连接;双脚电动滑盖与夹持单元相连接。

8.作为上述方案的改进,线束顺次转运单元包括有电机、第三传动杆、第三传动轮、第四传动轮、第四传动杆、第五传动轮、第六传动轮、套杆、第五传动杆、第二电动滑板、第三直齿轮、内齿环、第六传动杆、转盘、十字环形架、固定伸缩板、电动伸缩板、第五电动推杆、爪形固定架、固定杆、u型架、第三电动滑杆和缺口电动夹;电机与底架进行固接;电机输出轴与第三传动杆进行固接;第三传动杆外表面与第三传动轮进行固接;第三传动杆与底架进行转动连接;第三传动轮外环面通过皮带与第四传动轮进行传动连接;第四传动轮内部轴心与第四传动杆进行固接;第四传动杆外表面与第五传动轮进行固接;第四传动杆与底架进行转动连接;第四传动杆与揉搓式正位单元相连接;第五传动轮外环面通过皮带与第六传动轮进行传动连接;第六传动轮内部轴心与套杆进行固接;套杆与底架进行转动连接;套杆与第五传动杆相连接;第五传动杆与第二电动滑板进行转动连接;第二电动滑板与底架进行滑动连接;第五传动杆外表面与第三直齿轮进行固接;第三直齿轮侧面设置有内齿环;内齿环内部轴心与第六传动杆进行固接;第六传动杆外表面与转盘进行固接;第六传动杆与底架进行转动连接;转盘通过销钉与十字环形架进行传动连接;十字环形架与底架进行滑动连接;十字环形架与固定伸缩板进行固接;十字环形架与电动伸缩板进行滑动连接;电动伸缩板侧面设置有第五电动推杆;第五电动推杆与爪形固定架进行固接;第五电动推杆与底架进行固接;爪形固定架与固定杆进行固接;固定杆与u型架进行固接;u型架与第三

电动滑杆进行固接;第三电动滑杆与两组对称设置的缺口电动夹进行滑动连接;缺口电动夹与u型架进行滑动连接;u型架至缺口电动夹以固定杆中心对称设置有两组。

9.作为上述方案的改进,揉搓式正位单元包括有第七传动轮、第八传动轮、第七传动杆、缺齿齿轮、第八传动杆、第三锥齿轮、第四锥齿轮、第二直齿轮、齿条、l型揉搓架、置物杆、第六电动推杆和挡板;第七传动轮内部轴心与第四传动杆进行固接;第七传动轮外环面通过皮带与第八传动轮进行传动连接;第八传动轮内部轴心与第七传动杆进行固接;第七传动杆外表面与缺齿齿轮进行固接;第七传动杆外表面与第一传动轮进行固接;第七传动杆与底架进行转动连接;缺齿齿轮侧面设置有第八传动杆;第八传动杆外表面与第三锥齿轮进行固接;第八传动杆外表面与第四锥齿轮进行固接;第八传动杆外表面与第二直齿轮进行固接;第八传动杆与底架进行转动连接;第二直齿轮与齿条相啮合;齿条与l型揉搓架进行固接;齿条与底架进行滑动连接;l型揉搓架与置物杆进行固接;l型揉搓架与底架进行滑动连接;齿条至置物杆以第二直齿轮中心对称设置有两组;l型揉搓架侧面设置有挡板;挡板与第六电动推杆进行固接;第六电动推杆与底架进行固接。

10.作为上述方案的改进,旋转切割单元包括有空心齿轮、环形滑轨、支撑架、第三电动推杆、弧面切刀和第三限位杆;空心齿轮内部轴心与环形滑轨进行固接;空心齿轮与第一直齿轮相啮合;环形滑轨与支撑架进行固接;环形滑轨与底架进行转动连接;支撑架与第三电动推杆进行固接;第三电动推杆与环形滑轨进行固接;第三电动推杆与弧面切刀进行固接;弧面切刀两侧分别与两组对称设置的第三限位杆进行固接;两组对称设置的第三限位杆与支撑架进行滑动连接;支撑架至第三限位杆以环形滑轨中心的四个方向上各设置有一组。

11.作为上述方案的改进,夹持单元包括有定位杆、第四电动推杆、弧形推板、套框和u型电动夹;定位杆与第四电动推杆进行固接;第四电动推杆与弧形推板进行固接;定位杆与套框进行固接;定位杆与双脚电动滑盖进行固接;第四电动推杆与弧形推板以定位杆中心四个方向各设置有一组;套框与u型电动夹进行滑动连接。

12.作为上述方案的改进,环形加热器内部均匀设置有多组竖直的加热丝呈环形排列结构。

13.作为上述方案的改进,第二传动杆与轴套接触的外环面设置有直切面;第五传动杆与套杆接触的外环面设置有直切面。

14.作为上述方案的改进,两组的置物杆设置为一端相互靠近的类“八”字形结构。

15.本发明的优点如下:1、为解决由于线束在生产过程中,是将导线与金属的端子压接到一块,而后再对其进行热缩管的包覆达到绝缘的目的,其中,完成压接的线束会因为相互堆叠的时候产生交互杂乱,对线束进行绝缘处理的时候,造成很大麻烦,其次,将热缩管包覆在线束上的时候,多余部分的热缩管需要进行清除,在切开热缩管的时候,会因为热缩管的切开过于彻底,使得线束受到损伤,当切开不彻底的时候,已经贴合的热缩管和未软化的热缩管之间切开部分会有大量的毛边,毛边的存在会导致使用过程上的障碍。接着,当在对热缩管进行加热过程中,线束也会同时受热,线束弯曲之后的绝缘包覆会使得内部产生空鼓,严重影响使用的缺点。

16.2、本发明通过设置套管接续单元、线束顺次转运单元和揉搓式正位单元;使用时

先将低压线束用防卷曲线束绝缘包覆装置放置到所要使用的位置,将支撑座上的底架通过可调升降支座放置在平稳的位置上,然后外接电源,通过控制屏控制启动该装置;首先将已经完成分段的热缩管通过电动传送带转移到套管接续单元,并依次送入到合适的位置上,而后通过揉搓式正位单元将缠绕在一起的线束分开,分成单束状态,接着通过线束顺次转运单元将单束的线束送入到套管接续单元中进行固定,再是通过环形加热器将热缩管贴附在线束上,将不需要的未收缩的热缩管进行裁切,并进行收集,而后将完成热缩管包覆的线束转移后收集到带有把手的收集箱中。

17.3、本发明可实现对杂乱的线束进行热缩管包覆的绝缘处理,通过对线束的揉搓使得线束实现单束给料,而后对线束两端进行固定再对线束进行热缩管的包覆,避免弯曲的线束在热缩管的包覆后会出现空鼓状态,能有效提高绝缘包覆的工作效率。

附图说明

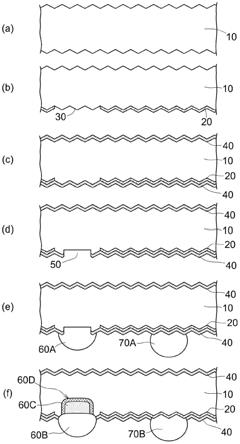

18.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的套管接续单元立体结构示意图;图4为本发明的旋转切割单元立体结构示意图;图5为本发明的夹持单元立体结构示意图;图6为本发明的线束顺次转运单元立体结构示意图;图7为本发明的线束顺次转运单元第一部分立体结构示意图;图8为本发明的线束顺次转运单元第二部分立体结构示意图;图9为本发明的揉搓式正位单元立体结构示意图。

19.图中标号名称:1、底架,2、套管接续单元,3、线束顺次转运单元,4、揉搓式正位单元,5、控制屏,6、环形加热器,7、电动传送带,8、收集箱,9、把手,10、支撑座,11、可调升降支座,201、第一限位杆,202、第二限位杆,203、第一电动滑杆,204、第二电动滑杆,205、第一电动滑块,206、第二电动滑块,207、第一电动推杆,208、第一载物台,209、第三电动滑块,2010、第一钉杆,2011、布条,2012、第四电动滑块,2013、第二钉杆,2014、第二电动推杆,2015、第二载物台,2016、回收桶,2017、第一传动轮,2018、第二传动轮,2019、第一传动杆,2020、第一锥齿轮,2021、第二锥齿轮,2022、轴套,2023、第一电动滑板,2024、第二传动杆,2025、第一直齿轮,2026、旋转切割单元,2027、双脚电动滑盖,2028、夹持单元,202601、空心齿轮,202602、环形滑轨,202603、支撑架,202604、第三电动推杆,202605、弧面切刀,202606、第三限位杆,202801、定位杆,202802、第四电动推杆,202803、弧形推板,202804、套框,202805、u型电动夹,301、电机,302、第三传动杆,303、第三传动轮,304、第四传动轮,305、第四传动杆,306、第五传动轮,307、第六传动轮,308、套杆,309、第五传动杆,3010、第二电动滑板,3011、第三直齿轮,3012、内齿环,3013、第六传动杆,3014、转盘,3015、十字环形架,3016、固定伸缩板,3017、电动伸缩板,3018、第五电动推杆,3019、爪形固定架,3020、固定杆,3021、u型架,3022、第三电动滑杆,3023、缺口电动夹,401、第七传动轮,402、第八传动轮,403、第七传动杆,404、缺齿齿轮,405、第八传动杆,406、第三锥齿轮,407、第四锥齿轮,408、第二直齿轮,409、齿条,4010、l型揉搓架,4011、置物杆,4012、第六电动推杆,4013、挡板。

具体实施方式

20.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本技术而不限于限制本技术的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

21.实施例1一种低压线束用防卷曲线束绝缘包覆装置,如图1

‑

9所示,包括有底架1、套管接续单元2、线束顺次转运单元3、揉搓式正位单元4、控制屏5、环形加热器6、电动传送带7、收集箱8、把手9、支撑座10和可调升降支座11;底架1与套管接续单元2相连接;底架1与线束顺次转运单元3相连接;底架1与揉搓式正位单元4相连接;底架1与控制屏5相连接;底架1与环形加热器6相连接;底架1与电动传送带7相连接;底架1与收集箱8相连接;底架1与支撑座10相连接;套管接续单元2与揉搓式正位单元4相连接;线束顺次转运单元3与揉搓式正位单元4相连接;收集箱8与把手9相连接;支撑座10与多组可调升降支座11相连接。

22.工作原理:使用时先将低压线束用防卷曲线束绝缘包覆装置放置到所要使用的位置,将支撑座10上的底架1通过可调升降支座11放置在平稳的位置上,然后外接电源,通过控制屏5控制启动该装置;首先将已经完成分段的热缩管通过电动传送带7转移到套管接续单元2,并依次送入到合适的位置上,而后通过揉搓式正位单元4将缠绕在一起的线束分开,分成单束状态,接着通过线束顺次转运单元3将单束的线束送入到套管接续单元2中进行固定,再是通过环形加热器6将热缩管贴附在线束上,将不需要的未收缩的热缩管进行裁切,并进行收集,而后将完成热缩管包覆的线束转移后收集到带有把手9的收集箱8中;本发明可实现对杂乱的线束进行热缩管包覆的绝缘处理,通过对线束的揉搓使得线束实现单束给料,而后对线束两端进行固定再对线束进行热缩管的包覆,避免弯曲的线束在热缩管的包覆后会出现空鼓状态,能有效提高绝缘包覆的工作效率。

23.套管接续单元2包括有第一限位杆201、第二限位杆202、第一电动滑杆203、第二电动滑杆204、第一电动滑块205、第二电动滑块206、第一电动推杆207、第一载物台208、第三电动滑块209、第一钉杆2010、布条2011、第四电动滑块2012、第二钉杆2013、第二电动推杆2014、第二载物台2015、回收桶2016、第一传动轮2017、第二传动轮2018、第一传动杆2019、第一锥齿轮2020、第二锥齿轮2021、轴套2022、第一电动滑板2023、第二传动杆2024、第一直齿轮2025、旋转切割单元2026、双脚电动滑盖2027和夹持单元2028;第一限位杆201侧面设置有第二限位杆202;第一限位杆201与第二限位杆202分别与底架1进行固接;第二限位杆202下方设置有第一电动滑杆203;第一电动滑杆203与底架1进行固接;第一电动滑杆203侧面设置有第二电动滑杆204;第二电动滑杆204与底架1进行固接;第一电动滑块205两侧分别与第一电动滑杆203和第二电动滑杆204进行滑动连接;第二电动滑块206两侧分别与第一电动滑杆203和第二电动滑杆204进行滑动连接;第一电动滑块205与第一电动推杆207进行固接;第一电动推杆207与第一载物台208进行固接;第一载物台208与第三电动滑块209进行滑动连接;第三电动滑块209与第一钉杆2010进行固接;第一载物台208与第四电动滑块2012进行滑动连接;第四电动滑块2012与第二钉杆2013进行固接;布条2011两侧分别与第一钉杆2010和第二钉杆2013相连接;第三电动滑块209至第二钉杆2013以第一载物台208中心对称设置有两组;第二电动滑块206与第二电动推杆2014进行固接;第二电动推杆2014与第二载物台2015进行固接;第二载物台2015与回收桶2016相接触;回收桶2016侧面设置

有第一传动轮2017;第一传动轮2017外环面通过皮带与第二传动轮2018进行传动连接;第一传动轮2017与揉搓式正位单元4相连接;第二传动轮2018内部轴心与第一传动杆2019进行固接;第一传动杆2019外表面与第一锥齿轮2020进行固接;第一传动杆2019与底架1进行转动连接;第一锥齿轮2020与第二锥齿轮2021相啮合;第二锥齿轮2021内部轴心与轴套2022进行固接;轴套2022与第一电动滑板2023进行转动连接;第一电动滑板2023与底架1进行滑动连接;轴套2022与第二传动杆2024相连接;第二传动杆2024外表面与第一直齿轮2025进行固接;第二传动杆2024与底架1进行转动连接;第一直齿轮2025与旋转切割单元2026相连接;旋转切割单元2026上方设置有双脚电动滑盖2027;旋转切割单元2026与底架1相连接;双脚电动滑盖2027与底架1进行滑动连接;双脚电动滑盖2027与夹持单元2028相连接。

24.首先完成分段后的热缩管通过电动传送带7进行转移,同时在第一限位杆201和第二限位杆202的配合下,可防止热缩管在转运过程中的翻倒,接着,热缩管到达第一载物台208上,此时,第三电动滑块209带着第一钉杆2010在第一载物台208上运动,第四电动滑块2012带动第二钉杆2013在第一载物台208上运动,其中第三电动滑块209与第四电动滑块2012的运动方向相反,此时,第一钉杆2010与第二钉杆2013将布条2011拉紧,使得布条2011贴在热缩管上,同时可使得热缩管定位再第一载物台208中心位置,接着,第一电动滑块205两侧在第一电动滑杆203和第二电动滑杆204上进行移动,第一电动滑块205带动第一电动推杆207传动第一载物台208进行移动,直到第一载物台208到达旋转切割单元2026正下方的时候,此时,第一电动推杆207控制第一载物台208往上运动,同时,双脚电动滑盖2027带动夹持单元2028往下运动,夹持单元2028配合双脚电动滑盖2027将热缩管进行夹紧固定,而后,第一电动推杆207控制第一载物台208往下运动,接着第一电动滑块205带动第一电动推杆207传动第一载物台208进行移动,直到离开旋转切割单元2026下方的位置,此时,通过线束顺次转运单元3将线束转移而来,在通过夹持单元2028对线束的一端进行固定,线束顺次转运单元3对线束另一端进行固定,接着通过环形加热器6对热缩管进行加热,使得热缩管贴合到线束上,此时,第七传动杆403带动第一传动轮2017传动第二传动轮2018转动,第二传动轮2018带动第一传动杆2019传动第一锥齿轮2020转动,第一锥齿轮2020带动第二锥齿轮2021传动轴套2022转动,轴套2022带动第二传动杆2024传动第一直齿轮2025转动,此时,第一电动滑板2023控制轴套2022在第二传动杆2024上进行滑动,可实现第一锥齿轮2020与第二锥齿轮2021断开啮合,第一直齿轮2025带动旋转切割单元2026运转,旋转切割单元2026对未贴合在线束上的部分进行切除,而后,线束顺次转运单元3将包覆好的线束进行转移,并收集到收集箱8中,此时,第二电动滑块206在第一电动滑杆203和第二电动滑杆204上滑动,第二电动滑块206带动第二电动推杆2014传动第二载物台2015运动,同时第二载物台2015带动回收桶2016移动,直到回收桶2016到达旋转切割单元2026正下方的时候停止运动,此时,第二电动推杆2014控制第二载物台2015带动回收桶2016向上运动,同时,夹持单元2028松开对热缩管的夹紧,热缩管掉落在回收桶2016上进行收集。

25.线束顺次转运单元3包括有电机301、第三传动杆302、第三传动轮303、第四传动轮304、第四传动杆305、第五传动轮306、第六传动轮307、套杆308、第五传动杆309、第二电动滑板3010、第三直齿轮3011、内齿环3012、第六传动杆3013、转盘3014、十字环形架3015、固定伸缩板3016、电动伸缩板3017、第五电动推杆3018、爪形固定架3019、固定杆3020、u型架

3021、第三电动滑杆3022和缺口电动夹3023;电机301与底架1进行固接;电机301输出轴与第三传动杆302进行固接;第三传动杆302外表面与第三传动轮303进行固接;第三传动杆302与底架1进行转动连接;第三传动轮303外环面通过皮带与第四传动轮304进行传动连接;第四传动轮304内部轴心与第四传动杆305进行固接;第四传动杆305外表面与第五传动轮306进行固接;第四传动杆305与底架1进行转动连接;第四传动杆305与揉搓式正位单元4相连接;第五传动轮306外环面通过皮带与第六传动轮307进行传动连接;第六传动轮307内部轴心与套杆308进行固接;套杆308与底架1进行转动连接;套杆308与第五传动杆309相连接;第五传动杆309与第二电动滑板3010进行转动连接;第二电动滑板3010与底架1进行滑动连接;第五传动杆309外表面与第三直齿轮3011进行固接;第三直齿轮3011侧面设置有内齿环3012;内齿环3012内部轴心与第六传动杆3013进行固接;第六传动杆3013外表面与转盘3014进行固接;第六传动杆3013与底架1进行转动连接;转盘3014通过销钉与十字环形架3015进行传动连接;十字环形架3015与底架1进行滑动连接;十字环形架3015与固定伸缩板3016进行固接;十字环形架3015与电动伸缩板3017进行滑动连接;电动伸缩板3017侧面设置有第五电动推杆3018;第五电动推杆3018与爪形固定架3019进行固接;第五电动推杆3018与底架1进行固接;爪形固定架3019与固定杆3020进行固接;固定杆3020与u型架3021进行固接;u型架3021与第三电动滑杆3022进行固接;第三电动滑杆3022与两组对称设置的缺口电动夹3023进行滑动连接;缺口电动夹3023与u型架3021进行滑动连接;u型架3021至缺口电动夹3023以固定杆3020中心对称设置有两组。

26.当揉搓式正位单元4完成了对线束的单行排列的时候,此时,电机301带动第三传动杆302传动第三传动轮303转动,第三传动轮303带动第四传动轮304传动第四传动杆305转动,第四传动杆305带动第五传动轮306传动第六传动轮307转动,第六传动轮307带动套杆308传动第五传动杆309转动,第五传动杆309带动第三直齿轮3011转动,此时,第二电动滑板3010控制第五传动杆309带动第三直齿轮3011运动,当第三直齿轮3011与内齿环3012啮合的时候,第三直齿轮3011带动内齿环3012传动第六传动杆3013转动,第六传动杆3013带动转盘3014通过销钉传动十字环形架3015运动,十字环形架3015同时带动固定伸缩板3016和电动伸缩板3017运动,当固定伸缩板3016和电动伸缩板3017到达线束位置的时候,电动伸缩板3017收缩,当线束绕过电动伸缩板3017的时候,电动伸缩板3017开始伸长,并通过电动伸缩板3017在十字环形架3015上滑动配合固定伸缩板3016将线束进行夹紧,接着将线束转移到合适的位置上的时候,u型架3021上有两组对称设置的缺口电动夹3023在第三电动滑杆3022上往相互靠近的方向运动,使得两组对称设置的缺口电动夹3023将线束一端进行夹紧固定,同时,对称设置的两组对称设置的缺口电动夹3023对线束的另一端进行固定,此时,通过第五电动推杆3018控制爪形固定架3019带动固定杆3020上两组对称设置的u型架3021往上运动,直到上部的u型架3021上的两组对称设置的缺口电动夹3023固定的线束端子被夹持单元2028固定住的时候,停止运动,接着,两组对称设置的缺口电动夹3023松开对线束的固定,此时,第五电动推杆3018控制爪形固定架3019带动固定杆3020上两组对称设置的u型架3021往下运动,直到上部的u型架3021上的两组对称设置的缺口电动夹3023夹住线束的下端,并将线束拉直处于紧绷状态的时候,停止运动,避免加热过程中线束发生卷曲,使得热缩管的包覆产生气泡。

27.揉搓式正位单元4包括有第七传动轮401、第八传动轮402、第七传动杆403、缺齿齿

轮404、第八传动杆405、第三锥齿轮406、第四锥齿轮407、第二直齿轮408、齿条409、l型揉搓架4010、置物杆4011、第六电动推杆4012和挡板4013;第七传动轮401内部轴心与第四传动杆305进行固接;第七传动轮401外环面通过皮带与第八传动轮402进行传动连接;第八传动轮402内部轴心与第七传动杆403进行固接;第七传动杆403外表面与缺齿齿轮404进行固接;第七传动杆403外表面与第一传动轮2017进行固接;第七传动杆403与底架1进行转动连接;缺齿齿轮404侧面设置有第八传动杆405;第八传动杆405外表面与第三锥齿轮406进行固接;第八传动杆405外表面与第四锥齿轮407进行固接;第八传动杆405外表面与第二直齿轮408进行固接;第八传动杆405与底架1进行转动连接;第二直齿轮408与齿条409相啮合;齿条409与l型揉搓架4010进行固接;齿条409与底架1进行滑动连接;l型揉搓架4010与置物杆4011进行固接;l型揉搓架4010与底架1进行滑动连接;齿条409至置物杆4011以第二直齿轮408中心对称设置有两组;l型揉搓架4010侧面设置有挡板4013;挡板4013与第六电动推杆4012进行固接;第六电动推杆4012与底架1进行固接。

28.首先将杂乱的线束通过两组对称设置的置物杆4011进行活动夹持,使得端子面朝上竖直放置,并使得置物杆4011在两端留有部分空位,此时,第一传动轮2017带动第七传动轮401传动第八传动轮402转动,第八传动轮402带动第七传动杆403传动缺齿齿轮404转动,当缺齿齿轮404与第三锥齿轮406的时候,缺齿齿轮404带动第三锥齿轮406传动第八传动杆405转动,当缺齿齿轮404与第四锥齿轮407的时候,缺齿齿轮404带动第四锥齿轮407传动第八传动杆405转动,第三锥齿轮406和第四锥齿轮407分别带动第八传动杆405正反转,第八传动杆405带动第二直齿轮408传动齿条409运动,齿条409带动l型揉搓架4010传动置物杆4011运动,此时,通过两组对称设置的置物杆4011的相对揉搓运动,可使得线束排列成单束,此时,通过第六电动推杆4012控制挡板4013的运动状态,可对线束进行控制进料,同时可避免线束从置物杆4011上掉落。

29.旋转切割单元2026包括有空心齿轮202601、环形滑轨202602、支撑架202603、第三电动推杆202604、弧面切刀202605和第三限位杆202606;空心齿轮202601内部轴心与环形滑轨202602进行固接;空心齿轮202601与第一直齿轮2025相啮合;环形滑轨202602与支撑架202603进行固接;环形滑轨202602与底架1进行转动连接;支撑架202603与第三电动推杆202604进行固接;第三电动推杆202604与环形滑轨202602进行固接;第三电动推杆202604与弧面切刀202605进行固接;弧面切刀202605两侧分别与两组对称设置的第三限位杆202606进行固接;两组对称设置的第三限位杆202606与支撑架202603进行滑动连接;支撑架202603至第三限位杆202606以环形滑轨202602中心的四个方向上各设置有一组。

30.当完成了对线束包覆热缩管的操作之后,此时,第一直齿轮2025带动空心齿轮202601传动环形滑轨202602转动,环形滑轨202602同时带动四组支撑架202603和第三电动推杆202604传动弧面切刀202605转动,接着,第三电动推杆202604控制弧面切刀202605往中心运动,同时弧面切刀202605通过两组对称设置的第三限位杆202606进行限位,直到四组弧面切刀202605抵住热缩管,开始对热缩管进行环形运动切割,此时,四组第三电动推杆202604继续控制弧面切刀202605往中心运动,直到将热缩管切开时停止,接着,再通过第三电动推杆202604控制弧面切刀202605往远离中心方向运动,使得弧面切刀202605退出热缩管的位置,以备下次对热缩管进行裁切操作。

31.夹持单元2028包括有定位杆202801、第四电动推杆202802、弧形推板202803、套框

202804和u型电动夹202805;定位杆202801与第四电动推杆202802进行固接;第四电动推杆202802与弧形推板202803进行固接;定位杆202801与套框202804进行固接;定位杆202801与双脚电动滑盖2027进行固接;第四电动推杆202802与弧形推板202803以定位杆202801中心四个方向各设置有一组;套框202804与u型电动夹202805进行滑动连接。

32.当套管接续单元2将热缩管转移到合适的位置之后,四组第四电动推杆202802分别控制一个弧形推板202803往远离中心的方向运动,使得热缩管壁被弧形推板202803和双脚电动滑盖2027所固定住,接着,线束顺次转运单元3将线束的端子送至套框202804的时候,此时,u型电动夹202805在套框202804上运动,同时将线束的端子进行夹紧固定,接着,当环形加热器6开始对热缩管进行加热处理的时候,双脚电动滑盖2027同时带动定位杆202801传动四组第四电动推杆202802和套框202804缓慢往上运动,可实现热缩管受热更均匀,使之更顺滑的贴合在线束表面上,同时还能将切割热缩管后产生的毛边也进行软化处理,避免毛边对后期的使用造成影响。

33.环形加热器6内部均匀设置有多组竖直的加热丝呈环形排列结构。

34.可以使得环形加热器6对热缩管不通过转动的方式均匀加热,避免热缩管局部受热导致弯曲,同时还能将热缩管切开后产生的毛边进行软化处理。

35.第二传动杆2024与轴套2022接触的外环面设置有直切面;第五传动杆309与套杆308接触的外环面设置有直切面。

36.可以使得轴套2022能在第二传动杆2024上滑动,还能带动第二传动杆2024转动,使得第五传动杆309能在套杆308内滑动,还能被套杆308带动转动。

37.两组的置物杆4011设置为一端相互靠近的类“八”字形结构。

38.可以使得当线束在两组的置物杆4011上的时候,两组的置物杆4011错开往复运动,可实现缠绕在一起的线束在越来越窄的位置上只能单束通过。

39.上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。