1.本发明涉及各向异性磁铁粉末、各向异性磁铁以及各向异性磁铁粉末的制造方法。

背景技术:

2.近年来,作为具有超过钕磁铁的高磁特性的磁铁的原料,tbcu7型钐

‑

铁

‑

氮磁铁粉末受到关注。

3.tbcu7型钐

‑

铁

‑

氮磁铁粉末通过将tbcu7型钐

‑

铁合金粉末进行氮化来制造。此外,tbcu7型钐

‑

铁合金为亚稳相,因此通常的加热溶解和利用冷却进行的合金化方法不能制造,例如,由超骤冷法来制造(参照专利文献1、2)。

4.专利文献1:日本特开平7

‑

118815号公报

5.专利文献2:日本特开平5

‑

279714号公报

技术实现要素:

6.然而,如果使用超骤冷法,则仅能够制造包含结晶取向为无规的tbcu7型钐

‑

铁

‑

氮合金的多结晶粒子的各向同性磁铁粉末,其结果不能制造最大能量乘积高的各向异性磁铁。

7.为了制造最大能量乘积高的各向异性磁铁,需要制造包含tbcu7型钐

‑

铁

‑

氮合金的单晶粒子的各向异性磁铁粉末。

8.本发明的一方式的目的在于提供包含tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子的各向异性磁铁粉末。

9.本发明的一方式在各向异性磁铁粉末中,包含tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子。

10.本发明的另一方式在各向异性磁铁中,包含tbcu7型钐

‑

铁

‑

氮系合金。

11.本发明的另一方式为各向异性磁铁粉末的制造方法,其包括下述工序:将包含钐、铁、碱金属的卤化物和/或碱土金属的卤化物的组合物在上述碱金属的卤化物和/或碱土金属的卤化物的熔点以上的温度进行热处理,制作钐

‑

铁系合金粉末的工序,以及将该钐

‑

铁系合金粉末进行氮化,制作钐

‑

铁

‑

氮系合金粉末的工序,上述热处理的温度为500℃以上且小于800℃。

12.本发明的另一方式为磁铁粉末的制造方法,其包括下述工序:将包含钐、氧化钐和/或卤化钐、铁、氧化铁和/或卤化铁、碱金属的卤化物和/或碱土金属的卤化物、以及碱金属和/或碱土金属的组合物在上述碱金属的卤化物和/或碱土金属的卤化物的熔点以上的温度进行热处理,制作钐

‑

铁系合金粉末的工序,以及将该钐

‑

铁系合金粉末进行氮化,制作钐

‑

铁

‑

氮系合金粉末的工序,上述热处理的温度为500℃以上且小于800℃。

13.根据本发明的一方式,能够提供包含tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子的各向

异性磁铁粉末。

附图说明

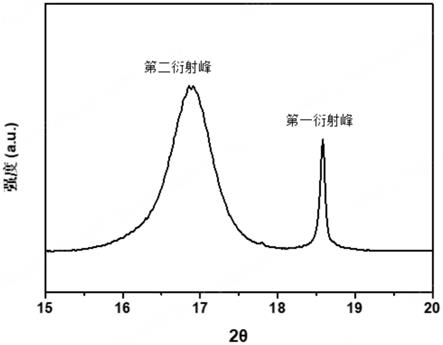

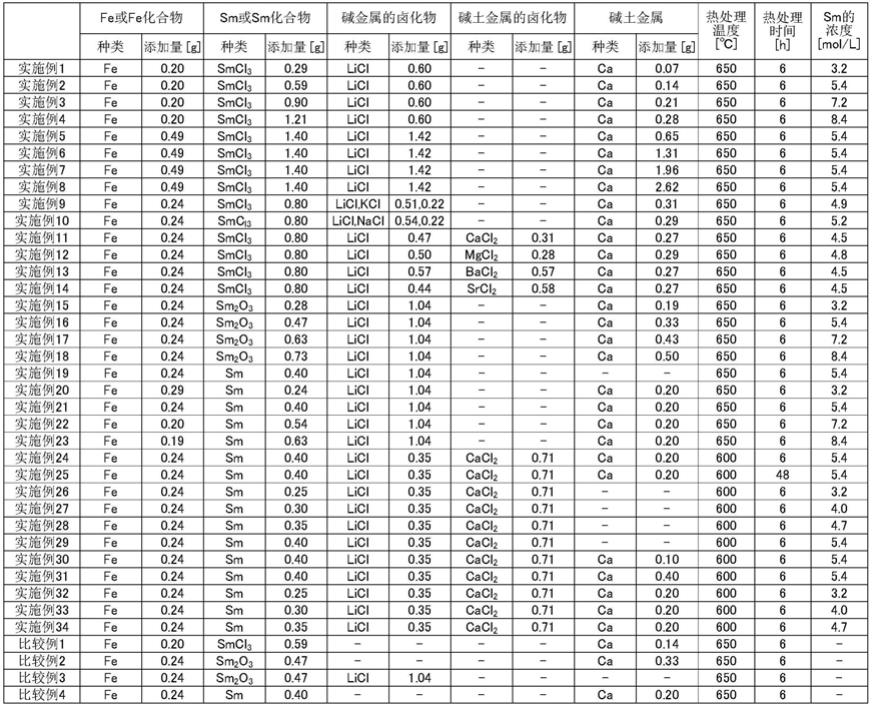

14.图1为实施例21、24、25的磁铁粉末的x射线衍射光谱。

15.图2为实施例21

‑

6的磁铁粉末的亮视野tem像。

16.图3为图2的亮视野tem像的部分放大图。

17.图4为图3的区域c所对应的限制视野衍射像。

18.图5为实施例的烧结磁铁的结晶取向面和非结晶取向面的x射线衍射光谱。

具体实施方式

19.以下,说明本具体实施方式。另外,本发明不受以下实施方式所记载的内容的限定。此外,以下所记载的构成要素包含本领域技术人员能够容易假定的要素,实质上相同的要素。进一步,以下所记载的构成要素能够适当组合。

20.[各向异性磁铁粉末]

[0021]

本实施方式的各向异性磁铁粉末包含tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子。

[0022]

这里,所谓粉末,表示粒子的集合体,所谓单晶粒子,表示其内部不含结晶晶界而结晶取向一致的粒子与其它粒子没有凝集的孤立粒子。

[0023]

本实施方式的各向异性磁铁粉末的th2zn

17

型钐

‑

铁

‑

氮系合金相的(024)面的x射线衍射峰相对于tbcu7型钐

‑

铁

‑

氮系合金相的(110)面的x射线衍射峰的强度比优选为0.300以下,更优选为0.100以下,进一步优选为0.001以下。如果本实施方式的各向异性磁铁粉末的th2zn

17

型钐

‑

铁

‑

氮系合金相的(303)面的x射线衍射峰相对于tbcu7型钐

‑

铁

‑

氮系合金相的(110)面的x射线衍射峰的强度比为0.300以下,则本实施方式的各向异性磁铁粉末中的tbcu7型钐

‑

铁

‑

氮系合金相的比率充分地提高。

[0024]

本实施方式的各向异性磁铁粉末的tbcu7型钐

‑

铁

‑

氮系合金相的晶格常数c相对于晶格常数a之比c/a优选为0.838以上,更优选为0.840以上,进一步优选为0.845以上。如果本实施方式的各向异性磁铁粉末的tbcu7型钐

‑

铁

‑

氮系合金相的晶格常数c相对于晶格常数a之比c/a为0.838以上,则本实施方式的各向异性磁铁粉末的tbcu7型钐

‑

铁

‑

氮系合金相内的fe的比率充分地提高。其结果是本实施方式的各向异性磁铁粉末的磁特性提高。

[0025]

本实施方式的各向异性磁铁粉末的tbcu7型钐

‑

铁

‑

氮系合金相的(101)面的x射线衍射峰的积分宽度优选为0.66

°

以下,进一步优选为0.54

°

以下。如果本实施方式的磁铁粉末的tbcu7型钐

‑

铁

‑

氮系合金相的(101)面的x射线衍射峰的积分宽度为0.66

°

以下,则本实施方式的各向异性磁铁粉末的结晶性提高。

[0026]

本实施方式的各向异性磁铁粉末的顽磁力优选为3.0koe以上,进一步优选为8.0koe以上。

[0027]

本实施方式的各向异性磁铁粉末的粒径优选为3μm以下,进一步优选为1μm以下。由于th2zn

17

型钐

‑

铁

‑

氮系合金的单磁畴粒子的粒径为3μm左右,各向异性磁场为th2zn

17

型钐

‑

铁

‑

氮系合金的1/3左右,因此认为tbcu7型钐

‑

铁

‑

氮系合金的单磁畴粒子的粒径没有超过3μm。

[0028]

因此,如果本实施方式的各向异性磁铁粉末的粒径为3μm以下,则本实施方式的各

向异性磁铁粉末的磁结构从多磁畴结构过渡为单磁畴结构,因此本实施方式的各向异性磁铁粉末的磁特性提高。此外,如果本实施方式的各向异性磁铁粉末的粒径为1μm以下,则能够抑制磁化反转核的形成,因此本实施方式的各向异性磁铁粉末的磁特性进一步提高。

[0029]

[各向异性磁铁粉末的第1制造方法]

[0030]

本实施方式的各向异性磁铁粉末的第1制造方法包括:将包含钐、铁、碱金属的卤化物和/或碱土金属的卤化物的组合物在碱金属的卤化物和/或碱土金属的卤化物的熔点以上的温度进行热处理,制作钐

‑

铁系合金粉末的工序,以及将钐

‑

铁系合金粉末进行氮化,制作钐

‑

铁

‑

氮系合金粉末的工序。

[0031]

这里,热处理的温度为500℃以上且小于800℃,优选为550℃以上且小于650℃。因此,能够在远远低于构成钐

‑

铁系合金的金属的熔点的温度进行合金化,其结果是能够制造包含tbcu7型钐

‑

铁系合金的单晶粒子的钐

‑

铁系合金粉末。此外,通过将钐

‑

铁系合金粉末进行氮化,从而能够制造包含tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子的各向异性磁铁粉末。

[0032]

在本说明书和权利要求中,在碱金属的卤化物和/或碱土金属的卤化物为混合物的情况下,所谓碱金属的卤化物和/或碱土金属的卤化物的熔点以上的温度,是指通过状态图表示的混合物的共晶点以上的温度。

[0033]

(热处理)

[0034]

作为钐的形态,可举出例如,粉末等。

[0035]

作为铁的形态,可举出例如,粉末等。此时,通过使用粒径小于tbcu7型钐

‑

铁

‑

氮系合金的单磁畴粒子的粒径的铁粉末,从而能够制造包含与tbcu7型钐

‑

铁

‑

氮系合金的单磁畴粒子的粒径相比粒径小的tbcu7型钐

‑

铁系合金的单晶粒子的钐

‑

铁系合金粉末。此外,通过将钐

‑

铁系合金粉末进行氮化,从而能够制造包含tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子的各向异性磁铁粉末,其结果是获得结晶性高,顽磁力优异的各向异性磁铁粉末。

[0036]

作为碱金属的卤化物和/或碱土金属的卤化物中的卤化物,可举出例如,氟化物、氯化物、溴化物、碘化物等。

[0037]

作为碱金属的卤化物,可举出例如,licl、kcl、nacl等,可以并用二种以上。

[0038]

作为碱土金属的卤化物,可举出例如,cacl2、mgcl2、bacl2、srcl2等,可以并用二种以上。

[0039]

作为碱金属的卤化物和/或碱土金属的卤化物的形态,可举出例如,粉末等。

[0040]

热处理的温度时的碱金属的卤化物和/或碱土金属的卤化物中的钐的浓度优选为3.2mol/l以上8.2mol/l以下,进一步优选为5.2mol/l以上6.2mol/l以下。由此,例如,能够抑制富sm结晶相(例如,smfe2相、smfe3相)等异相的生成。

[0041]

(氮化)

[0042]

作为将钐

‑

铁系合金粉末进行氮化的方法,没有特别限定,可举出在氨、氨与氢的混合气体、氮、氮与氢的混合气体等气氛下,在300~500℃,将钐

‑

铁系合金粉末进行热处理的方法等。

[0043]

tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子中的氮的含量对于本实施方式的各向异性磁铁粉末的磁铁特性带来影响。为了提高本实施方式的各向异性磁铁粉末的顽磁力,最佳的tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子的组成为sm

0.667

fe

5.667

n

1.26

。因此,控制tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子中的氮的含量是重要的。另外,在使用氨,将钐

‑

铁系合金粉末进行氮

化的情况下,能够以短时间进行氮化,但存在tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子中的氮的含量比sm

0.667

fe

5.667

n

1.26

多的情况。在该情况下,通过将钐

‑

铁系合金粉末进行氮化之后,在氢中进行热处理,从而能够使过剩的氮从结晶晶格中排出。

[0044]

例如,首先,在氨

‑

氢混合气流下,将钐

‑

铁系合金粉末在350℃~450℃氮化10分钟~2小时之后,接着在相同的温度下切换为氢气气流下,热处理30分钟~2小时,从而将tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子中的氮的含量最佳化。接下来,切换为氩气气流下,将钐

‑

铁

‑

氮系合金粉末在相同的温度下热处理10分钟~1小时,从而除去氢。

[0045]

[各向异性磁铁粉末的第2制造方法]

[0046]

本实施方式的各向异性磁铁粉末的第2制造方法包括:将包含钐、氧化钐和/或卤化钐、铁、氧化铁和/或卤化铁、碱金属的卤化物和/或碱土金属的卤化物、以及碱金属和/或碱土金属的组合物在碱金属的卤化物和/或碱土金属的卤化物的熔点以上的温度进行热处理,制作钐

‑

铁系合金粉末的工序,以及将钐

‑

铁系合金粉末进行氮化,制作钐

‑

铁

‑

氮系合金粉末的工序。

[0047]

这里,热处理的温度为500℃以上且小于800℃,优选为550℃以上且小于650℃。因此,能够在远远低于构成钐

‑

铁系合金的金属的熔点的温度进行合金化,其结果是能够制造包含tbcu7型钐

‑

铁系合金的单晶粒子的钐

‑

铁系合金粉末。此外,通过将钐

‑

铁系合金粉末进行氮化,从而能够制造包含tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子的各向异性磁铁粉末。

[0048]

在本说明书和权利要求中,在碱金属的卤化物和/或碱土金属的卤化物为混合物的情况下,所谓碱金属的卤化物和/或碱土金属的卤化物的熔点以上的温度,是指通过状态图表示的混合物的共晶点以上的温度。

[0049]

(热处理)

[0050]

作为钐、氧化钐和/或卤化钐的形态,可举出例如,粉末等。

[0051]

在本实施方式的各向异性磁铁粉末的第2制造方法中,使用钐、氧化钐和/或卤化钐,优选使用钐。由此,能够抑制不与钐合金化而残留的铁相,其结果是能够提高各向异性磁铁粉末的顽磁力。

[0052]

作为氧化铁,可举出例如,feo、fe3o4、fe2o3等。

[0053]

作为卤化铁,可举出例如,氟化铁(ii)、氟化铁(iii)、氯化铁(ii)、氯化铁(iii)、溴化铁(ii)、溴化铁(iii)、碘化铁(ii)等。

[0054]

作为铁、氧化铁和/或卤化铁的形态,可举出例如,粉末等。此时,通过使用粒径小于tbcu7型钐

‑

铁

‑

氮系合金的单磁畴粒子的粒径的铁粉末,从而能够制造包含与tbcu7型钐

‑

铁

‑

氮系合金的单磁畴粒子的粒径相比粒径小的tbcu7型钐

‑

铁系合金的单晶粒子的钐

‑

铁系合金粉末。此外,通过将钐

‑

铁系合金粉末进行氮化,从而能够制造包含tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子的各向异性磁铁粉末,其结果是获得结晶性高,顽磁力优异的各向异性磁铁粉末。

[0055]

作为碱金属的卤化物和/或碱土金属的卤化物中的卤化物,可举出例如,氟化物、氯化物、溴化物、碘化物等。

[0056]

作为碱金属的卤化物,可举出例如,licl、kcl、nacl等。

[0057]

作为碱土金属的卤化物,可举出例如,cacl2、mgcl2、bacl2、srcl2等。

[0058]

作为碱金属的卤化物和/或碱土金属的卤化物的形态,可举出例如,粉末等。

[0059]

作为碱金属,可举出例如,钠、锂等。

[0060]

作为碱土金属,可举出例如,钙、镁等。

[0061]

作为碱金属和/或碱土金属的形态,可举出例如,粉末等。

[0062]

在本实施方式的各向异性磁铁粉末的第2制造方法中,使用了碱金属和/或碱土金属。因此,碱金属和/或碱土金属能够将氧化钐和/或卤化钐、氧化铁和/或卤化铁进行还原,或者将表面被氧化的钐和/或铁进行还原。其结果是例如,能够抑制富sm结晶相(例如,smfe2相、smfe3相)等异相的生成。

[0063]

热处理的温度时的碱金属的卤化物和/或碱土金属的卤化物中的钐的浓度优选为3.2mol/l以上8.2mol/l以下,进一步优选为5.2mol/l以上6.2mol/l以下。由此,例如,能够抑制富sm结晶相(例如,smfe2相、smfe3相)等异相的生成。

[0064]

(氮化)

[0065]

作为将钐

‑

铁系合金粉末进行氮化的方法,没有特别限定,可举出在氨、氨与氢的混合气体、氮、氮与氢的混合气体等气氛下,在300~500℃,将钐

‑

铁系合金粉末进行热处理的方法等。

[0066]

tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子中的氮的含量对于本实施方式的各向异性磁铁粉末的磁铁特性带来影响。为了提高本实施方式的各向异性磁铁粉末的顽磁力,最佳的tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子的组成为sm

0.667

fe

5.667

n

1.26

。因此,控制tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子中的氮的含量是重要的。另外,在使用氨,将钐

‑

铁系合金粉末进行氮化的情况下,能够短时间进行氮化,但存在tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子中的氮的含量比sm

0.667

fe

5.667

n

1.26

多的情况。在该情况下,通过在将钐

‑

铁系合金粉末进行氮化之后,在氢中进行热处理,从而能够使过剩的氮从结晶晶格中排出。

[0067]

例如,首先,在氨

‑

氢混合气流下,将钐

‑

铁系合金粉末在350℃~450℃氮化10分钟~2小时之后,接着在相同的温度下切换为氢气气流下,热处理30分钟~2小时,从而将tbcu7型钐

‑

铁

‑

氮系合金的单晶粒子中的氮的含量最佳化。接下来,切换为氩气气流下,将钐

‑

铁

‑

氮系合金粉末在相同的温度热处理0~1小时,从而除去氢。

[0068]

[各向异性磁铁粉末的制造方法的其它工序]

[0069]

(水洗)

[0070]

钐

‑

铁

‑

氮系合金粉末为了除去碱金属的卤化物和/或碱土金属的卤化物,优选进行水洗。

[0071]

例如,在钐

‑

铁

‑

氮系合金粉末中添加水,进行搅拌之后,进行倾析,将以上操作反复进行。

[0072]

(脱氢)

[0073]

将钐

‑

铁

‑

氮系合金粉末进行水洗时,存在钐

‑

铁

‑

氮系合金粉末的结晶晶格间侵入氢的情况。在该情况下,可以将钐

‑

铁

‑

氮系合金粉末进行脱氢。

[0074]

作为将钐

‑

铁

‑

氮系合金粉末进行脱氢的方法,没有特别限定,可举出在真空中或非活性气体气氛中,将钐

‑

铁

‑

氮系合金粉末进行热处理的方法等。

[0075]

例如,在真空中或氩气气流下,将钐

‑

铁

‑

氮系合金粉末在150℃~250℃热处理1~3小时。

[0076]

(真空干燥)

[0077]

被水洗的钐

‑

铁

‑

氮系合金粉末为了除去水,优选使其真空干燥。

[0078]

使被水洗的钐

‑

铁

‑

氮系合金粉末进行真空干燥的温度优选为常温~100℃。由此,能够抑制钐

‑

铁

‑

氮系合金粉末的氧化。

[0079]

另外,可以将被水洗的钐

‑

铁

‑

氮系合金粉末利用醇类等挥发性高,能够与水混合的有机溶剂进行置换之后,使其真空干燥。

[0080]

(粉碎)

[0081]

可以将钐

‑

铁

‑

氮系合金粉末进行粉碎。

[0082]

在将钐

‑

铁

‑

氮系合金粉末进行粉碎时,能够使用喷射磨机、干式和湿式的球磨机、振动磨机、介质搅拌磨机等。

[0083]

[各向异性磁铁]

[0084]

本实施方式的各向异性磁铁包含tbcu7型钐

‑

铁

‑

氮系合金,能够使用本实施方式的各向异性磁铁粉末来制造。

[0085]

本实施方式的各向异性磁铁的各向异性度优选为1.0%以上,更优选为5.0%以上,进一步优选为10.0%以上。如果本实施方式的各向异性磁铁的各向异性度为1.0%以上,则本实施方式的各向异性磁铁的磁特性提高。

[0086]

本实施方式的各向异性磁铁的矩形比优选为0.60以上,进一步优选为0.67以上。如果本实施方式的各向异性磁铁的矩形比为0.60以上,则本实施方式的各向异性磁铁的磁特性提高。

[0087]

本实施方式的各向异性磁铁可以为各向异性粘结磁铁,也可以为各向异性烧结磁铁,但从磁特性方面考虑,优选为各向异性烧结磁铁。

[0088]

[各向异性烧结磁铁]

[0089]

本实施方式的各向异性烧结磁铁的结晶取向面的tbcu7型钐

‑

铁

‑

氮系合金相的(002)面的x射线衍射峰相对于(110)面的x射线衍射峰的强度比超过2.115。tbcu7型钐

‑

铁

‑

氮系合金相的(002)面的x射线衍射峰相对于(110)面的x射线衍射峰的强度比超过作为各向同性磁粉的值的2.115,从而本实施方式的各向异性烧结磁铁的磁特性提高。

[0090]

另外,在(002)面的x射线衍射峰与(200)面和(111)面的x射线衍射峰重合的情况下,本实施方式的各向异性烧结磁铁的结晶取向面的tbcu7型钐

‑

铁

‑

氮合金相的(002)面、(200)面以及(111)面的x射线衍射峰的强度的总和相对于(110)面的x射线衍射峰的强度的比超过5.656。

[0091]

本实施方式的各向异性烧结磁铁的非结晶取向面的th2zn

17

型钐

‑

铁

‑

氮系合金相的(024)面的x射线衍射峰相对于tbcu7型钐

‑

铁

‑

氮系合金相的(110)面的x射线衍射峰的强度比优选为0.300以下,进一步优选为0.001以下。如果本实施方式的各向异性烧结磁铁的非结晶取向面的th2zn

17

型钐

‑

铁

‑

氮系合金相的(024)面的x射线衍射峰相对于tbcu7型钐

‑

铁

‑

氮系合金相的(110)面的x射线衍射峰的强度比为0.300以下,则本实施方式的各向异性烧结磁铁中的tbcu7型钐

‑

铁

‑

氮系合金的比率充分地提高。

[0092]

本实施方式的各向异性磁铁的tbcu7型钐

‑

铁

‑

氮系合金相的晶格常数c相对于晶格常数a之比c/a优选为0.838以上,进一步优选为0.842以上。如果本实施方式的各向异性磁铁的tbcu7型钐

‑

铁

‑

氮系合金相的晶格常数c相对于晶格常数a之比c/a为0.838以上,则本实施方式的各向异性磁铁的tbcu7型钐

‑

铁

‑

氮系合金相内的fe的比率充分地提高。其结

果是本实施方式的各向异性烧结磁铁的磁特性提高。

[0093]

本实施方式的各向异性烧结磁铁的结晶取向面的tbcu7型钐

‑

铁

‑

氮系合金相的(101)面的x射线衍射峰的积分宽度优选为0.66

°

以下,进一步优选为0.54

°

以下。如果本实施方式的各向异性烧结磁铁的tbcu7型钐

‑

铁

‑

氮系合金相的(101)面的x射线衍射峰的积分宽度为0.66

°

以下,则本实施方式的各向异性烧结磁铁的结晶性提高。

[0094]

本实施方式的各向异性烧结磁铁的顽磁力优选为3.0koe以上,进一步优选为6.0koe以上。

[0095]

本实施方式的各向异性烧结磁铁的结晶粒径优选为3μm以下,进一步优选为1μm以下。

[0096]

这里,由于th2zn

17

型钐

‑

铁

‑

氮系合金的单磁畴粒子的粒径为3μm左右,各向异性磁场为th2zn

17

型钐

‑

铁

‑

氮系合金的1/3左右,因此认为tbcu7型钐

‑

铁

‑

氮系合金的单磁畴粒子的粒径没有超过3μm。

[0097]

因此,如果本实施方式的各向异性烧结磁铁的结晶粒径为3μm以下,则本实施方式的各向异性烧结磁铁的磁结构从多磁畴结构过渡为单磁畴结构,因此本实施方式的各向异性烧结磁铁的磁特性提高。此外,如果本实施方式的各向异性烧结磁铁的结晶粒径为1μm以下,则能够抑制磁化反转核的形成,因此本实施方式的各向异性烧结磁铁的磁特性进一步提高。

[0098]

[实施例]

[0099]

以下,说明本发明的实施例,但是本发明并不限定于以下实施例。

[0100]

[铁粉末的制作]

[0101]

使硝酸铁101.8g、硝酸钙14.9g溶解于水819ml之后,一边搅拌,一边滴加1mol氢氧化钾水溶液441ml,获得了氢氧化铁的悬浮液。接下来,将悬浮液过滤,洗涤之后,使用热风干燥烘箱,在空气中,在120℃使铁粉末干燥一晚,获得了氢氧化铁粉末。接下来,在氢气气流中,在500℃还原氢氧化铁粉末6小时,获得了铁粉末。

[0102]

[实施例1]

[0103]

(热处理)

[0104]

将铁粉末0.20g、氯化钐粉末0.29g、熔点605℃的氯化锂粉末0.60g、钙粉末0.07g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂中的钐的浓度为3.2mol/l。

[0105]

氯化锂中的钐的浓度由下式来确定

[0106]

[(钐粉末的质量)/(钐的摩尔质量)]/[(氯化锂的质量)/(氯化锂的密度)]。

[0107]

(氮化)

[0108]

将钐

‑

铁合金粉末在氢气气流中升温直至200℃之后,在体积比1:2的氨

‑

氢混合气流中升温直至320℃,保持1小时,从而获得了钐

‑

铁

‑

氮合金粉末。接下来,保持于320℃,在氢气气流中热处理1小时之后,在氩气气流中热处理1小时,从而将钐

‑

铁

‑

氮合金粉末的氮的含量最佳化。

[0109]

(水洗)

[0110]

将钐

‑

铁

‑

氮合金粉末利用纯水进行洗涤,除去未反应的氯化钐、氯化锂、未反应的钙、氯化钙。

[0111]

(真空干燥)

[0112]

将利用纯水进行了洗涤的钐

‑

铁

‑

氮合金粉末用异丙醇置换之后,在常温下使其真空干燥。

[0113]

(脱氢)

[0114]

将进行了真空干燥的钐

‑

铁

‑

氮合金粉末在真空中,在200℃脱氢3小时,获得了磁铁粉末。

[0115]

[实施例2]

[0116]

将热处理中的氯化钐粉末和钙粉末的添加量分别变更为0.59g和0.14g,除此以外,与实施例1同样地操作,获得了磁铁粉末。这里,650℃时的氯化锂中的钐的浓度为5.4mol/l。

[0117]

[实施例3]

[0118]

将热处理中的氯化钐粉末和钙粉末的添加量分别变更为0.90g和0.21g,除此以外,与实施例1同样地操作,获得了磁铁粉末。这里,650℃时的氯化锂中的钐的浓度为7.2mol/l。

[0119]

[实施例4]

[0120]

将热处理中的氯化钐粉末和钙粉末的添加量分别变更为1.21g和0.28g,除此以外,与实施例1同样地操作,获得了磁铁粉末。这里,650℃时的氯化锂中的钐的浓度为8.4mol/l。

[0121]

[实施例5]

[0122]

将热处理中的氯化钐粉末、氯化锂粉末、铁粉末和钙粉末的添加量分别变更为1.40g、1.42g、0.49g和0.65g,除此以外,与实施例1同样地操作,获得了磁铁粉末。这里,650℃时的氯化锂中的钐的浓度为5.4mol/l。

[0123]

[实施例6~8]

[0124]

将热处理中的钙粉末的添加量分别变更为1.31g、1.96g、2.62g,除此以外,与实施例5同样地操作,获得了磁铁粉末。这里,650℃时的氯化锂中的钐的浓度为5.4mol/l。

[0125]

[实施例9]

[0126]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0127]

(热处理)

[0128]

将铁粉末0.24g、氯化钐粉末0.80g、熔点605℃的氯化锂粉末0.51g、熔点770℃的氯化钾粉末0.22g、钙粉末0.31g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂和氯化钾中的钐的浓度为4.9mol/l。

[0129]

[实施例10]

[0130]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0131]

(热处理)

[0132]

将铁粉末0.24g、氯化钐粉末0.80g、熔点605℃的氯化锂粉末0.54g、熔点801℃的氯化钠粉末0.22g、钙粉末0.29g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂和氯化钠中的钐的浓度为5.2mol/l。

[0133]

[实施例11]

[0134]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0135]

(热处理)

[0136]

将铁粉末0.24g、氯化钐粉末0.80g、熔点605℃的氯化锂粉末0.47g、熔点772℃的氯化钙粉末0.31g、钙粉末0.27g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂和氯化钙中的钐的浓度为4.5mol/l。

[0137]

[实施例12]

[0138]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0139]

(热处理)

[0140]

将铁粉末0.24g、氯化钐粉末0.80g、熔点605℃的氯化锂粉末0.50g、熔点714℃的氯化镁粉末0.28g、钙粉末0.29g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂和氯化镁中的钐的浓度为4.8mol/l。

[0141]

[实施例13]

[0142]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0143]

(热处理)

[0144]

将铁粉末0.24g、氯化钐粉末0.80g、熔点605℃的氯化锂粉末0.57g、熔点962℃的氯化钡粉末0.57g、钙粉末0.27g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂和氯化钡中的钐的浓度为4.5mol/l。

[0145]

[实施例14]

[0146]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0147]

(热处理)

[0148]

将铁粉末0.24g、氯化钐粉末0.80g、熔点605℃的氯化锂粉末0.44g、熔点874℃的氯化锶粉末0.58g、钙粉末0.27g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂和氯化锶中的钐的浓度为4.5mol/l。

[0149]

[实施例15]

[0150]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0151]

(热处理)

[0152]

将铁粉末0.24g、氧化钐粉末0.28g、熔点605℃的氯化锂粉末1.04g、钙粉末0.19g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂中的钐的浓度为3.2mol/l。

[0153]

[实施例16]

[0154]

将热处理中的氧化钐粉末和钙粉末的添加量分别变更为0.47g和0.33g,除此以外,与实施例15同样地操作,获得了磁铁粉末。这里,650℃时的氯化锂中的钐的浓度为5.4mol/l。

[0155]

[实施例17]

[0156]

将热处理中的氧化钐粉末和钙粉末的添加量分别变更为0.63g和0.43g,除此以外,与实施例15同样地操作,获得了磁铁粉末。这里,650℃时的氯化锂中的钐的浓度为7.2mol/l。

[0157]

[实施例18]

[0158]

将热处理中的氧化钐粉末和钙粉末的添加量分别变更为0.73g和0.50g,除此以外,与实施例15同样地操作,获得了磁铁粉末。这里,650℃时的氯化锂中的钐的浓度为

8.4mol/l。

[0159]

[实施例19]

[0160]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0161]

(热处理)

[0162]

将铁粉末0.24g、钐粉末0.40g、熔点605℃的氯化锂粉末1.04g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂中的钐的浓度为5.4mol/l。

[0163]

[实施例20]

[0164]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0165]

(热处理)

[0166]

将铁粉末0.29g、钐粉末0.24g、熔点605℃的氯化锂粉末1.04g、钙粉末0.20g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂中的钐的浓度为3.2mol/l。

[0167]

[实施例21]

[0168]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0169]

(热处理)

[0170]

将铁粉末0.24g、钐粉末0.40g、熔点605℃的氯化锂粉末1.04g、钙粉末0.20g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂中的钐的浓度为5.4mol/l。

[0171]

[实施例22]

[0172]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0173]

(热处理)

[0174]

将铁粉末0.20g、钐粉末0.54g、熔点605℃的氯化锂粉末1.04g、钙粉末0.20g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂中的钐的浓度为7.2mol/l。

[0175]

[实施例23]

[0176]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0177]

(热处理)

[0178]

将铁粉末0.19g、钐粉末0.63g、熔点605℃的氯化锂粉末1.04g、钙粉末0.20g放入至铁制坩埚之后,在氩气气氛中,在650℃热处理6小时,获得了钐

‑

铁合金粉末。这里,650℃时的氯化锂中的钐的浓度为8.4mol/l。

[0179]

[实施例24]

[0180]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0181]

(热处理)

[0182]

将铁粉末0.24g、钐粉末0.40g、熔点605℃的氯化锂粉末0.35g、熔点772℃的氯化钙粉末0.71g、钙粉末0.20g放入至铁制坩埚之后,在氩气气氛中,在600℃热处理6小时,获得了钐

‑

铁合金粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为5.4mol/l。

[0183]

[实施例25]

[0184]

在热处理中,将热处理时间变更为48小时,除此以外,与实施例24同样地操作,获

得了磁铁粉末。这里,600℃时的氯化锂中的钐的浓度为5.4mol/l。

[0185]

[实施例26]

[0186]

如以下那样进行了热处理,除此以外,与实施例1同样地操作,获得了磁铁粉末。

[0187]

(热处理)

[0188]

将铁粉末0.24g、钐粉末0.25g、熔点605℃的氯化锂粉末0.35g、熔点772℃的氯化钙粉末0.71g放入至铁制坩埚之后,在氩气气氛中,在600℃热处理6小时,获得了钐

‑

铁合金粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为3.2mol/l。

[0189]

[实施例27]

[0190]

将热处理中的钐粉末的添加量变更为0.30g,除此以外,与实施例26同样地操作,获得了磁铁粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为4.0mol/l。

[0191]

[实施例28]

[0192]

将热处理中的钐粉末的添加量变更为0.35g,除此以外,与实施例26同样地操作,获得了磁铁粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为4.7mol/l。

[0193]

[实施例29]

[0194]

将热处理中的钐粉末的添加量变更为0.40g,除此以外,与实施例26同样地操作,获得了磁铁粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为5.4mol/l。

[0195]

[实施例30]

[0196]

将热处理中的钙粉末的添加量变更为0.10g,除此以外,与实施例24同样地操作,获得了磁铁粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为5.4mol/l。

[0197]

[实施例31]

[0198]

将热处理中的钙粉末的添加量变更为0.40g,除此以外,与实施例24同样地操作,获得了磁铁粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为5.4mol/l。

[0199]

[实施例32]

[0200]

将热处理中的钐粉末的添加量变更为0.25g,除此以外,与实施例24同样地操作,获得了磁铁粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为3.2mol/l。

[0201]

[实施例33]

[0202]

将热处理中的钐粉末的添加量变更为0.30g,除此以外,与实施例24同样地操作,获得了磁铁粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为4.0mol/l。

[0203]

[实施例34]

[0204]

将热处理中的钐粉末的添加量变更为0.35g,除此以外,与实施例24同样地操作,获得了磁铁粉末。这里,600℃时的氯化锂和氯化钙中的钐的浓度为4.7mol/l。

[0205]

[比较例1]

[0206]

将热处理中的氯化钐粉末和氯化锂粉末的添加量分别变更为0g和0.59g,除此以外,与实施例2同样地操作,要制作磁铁粉末,但是不能制作磁铁粉末。

[0207]

[比较例2]

[0208]

在热处理中,没有添加氯化锂粉末,除此以外,与实施例16同样地操作,要制作磁铁粉末,但是不能制作磁铁粉末。

[0209]

[比较例3]

[0210]

在热处理中,没有添加钙粉末,除此以外,与实施例16同样地操作,要制作磁铁粉

1d(malvern panalytical制),测定磁铁粉末的x射线衍射光谱。具体而言,作为x射线源,使用co管球,以管电压45kv、管电流40ma、测定角度30~60

°

、测定步宽0.013

°

、宽扫描速度0.09

°

/sec的条件,测定磁铁粉末的x射线衍射光谱(参照图1)。

[0222]

作为x射线衍射图案的解析软件,使用high score plus(malvern panalytical制),将最小显著度设定为1.00,实施峰搜索和图谱拟合。具体而言,求出41.5

°

附近的tbcu7型钐

‑

铁

‑

氮合金相的(110)面的衍射峰的积分强度和43.2

°

附近的th2zn

17

型钐

‑

铁

‑

氮合金相的(024)面的衍射峰的积分强度之后,算出衍射峰的强度比。

[0223]

由图1可知,实施例21、24、25的磁铁粉末的x射线衍射峰的强度比分别为0.289、<0.001、0.060,因此tbcu7型钐

‑

铁

‑

氮合金相的比率高。

[0224]

此外,测定磁铁粉末的x射线衍射光谱之后(参照图1),实施rietveld解析,从而求出晶格常数比。

[0225]

由图1可知,实施例21、24、25的磁铁粉末的晶格常数比分别为0.838、0.845、0.842。

[0226]

进一步,测定磁铁粉末的x射线衍射光谱之后(参照图1),求出34.3

°

附近的(101)面的衍射峰的积分宽度。

[0227]

由图1可知,实施例21、24、25的磁铁粉末的x射线衍射峰的积分宽度分别为0.33

°

、0.45

°

、0.26

°

。

[0228]

[顽磁力]

[0229]

将磁铁粉末与热塑性树脂混合之后,在20koe的磁场中使其取向,制作粘结磁铁。

[0230]

使用振动试样型磁力计vsm,以温度27℃,最大施加磁场90koe的条件,沿取向方向设置粘结磁铁,测定顽磁力。

[0231]

表2示出tbcu7型钐

‑

铁

‑

氮合金的单晶粒子的有无、x射线衍射峰的强度比、晶格常数比、x射线衍射峰的积分宽度、顽磁力的评价结果。

[0232]

[表2]

[0233][0234]

由表2可知,实施例1~34的磁铁粉末为包含tbcu7型钐

‑

铁

‑

氮合金的单晶粒子的各向异性磁铁粉末。

[0235]

与此相对,比较例1、2、4中,由于在小于钙的熔点的温度进行了热处理,因此没有生成钐

‑

铁合金粉末,不能制作磁铁粉末。

[0236]

此外,比较例3中,没有使用碱金属或碱土金属,因此氧化钐没有被还原,不能制作磁铁粉末。

[0237]

[实施例21

‑

1]

[0238]

在氮化时,升温直至270℃,除此以外,与实施例21同样地操作,获得了磁铁粉末。

[0239]

[实施例21

‑

2]

[0240]

在氮化时,升温直至370℃,除此以外,与实施例21同样地操作,获得了磁铁粉末。

[0241]

[实施例21

‑

3]

[0242]

在氮化时,升温直至420℃,除此以外,与实施例21同样地操作,获得了磁铁粉末。

[0243]

[实施例21

‑

4]

[0244]

将被脱氢的钐

‑

铁

‑

氮合金粉末如以下那样进行了粉碎,除此以外,与实施例21同样地操作,获得了磁铁粉末。

[0245]

(粉碎)

[0246]

将被脱氢的钐

‑

铁

‑

氮合金粉末1g、己烷20ml、直径0.5mm的氧化锆球100g放入100ml的塑料容器之后,使用振动磨机装置,以20hz粉碎1小时,获得了磁铁粉末。

[0247]

[实施例21

‑

5]

[0248]

在粉碎时,使用了直径1.0mm的氧化锆球,除此以外,与实施例21

‑

4同样地操作,获得了磁铁粉末。

[0249]

[实施例21

‑

6]

[0250]

在粉碎时,使用了直径1.5mm的氧化锆球,除此以外,与实施例21

‑

4同样地操作,获得了磁铁粉末。

[0251]

图2表示实施例21

‑

6的磁铁粉末的亮视野tem像。此外,图3为图2的亮视野tem像的部分放大图,图4为图3的区域c所对应的限制视野衍射像。

[0252]

由图2可知,实施例21

‑

6的磁铁粉末的粒径为0.5μm以上3.0μm以下。

[0253]

此外,图4的限制视野衍射像为斑点状,由此可知图2的磁铁粉末包含单晶粒子。进一步,图4的限制视野衍射像与作为tbcu7型钐

‑

铁

‑

氮合金的晶体结构的特征的空间群p6/mmm一致,由此可知磁铁粉末包含tbcu7型钐

‑

铁

‑

氮合金的单晶粒子。

[0254]

[实施例21

‑

7]

[0255]

在粉碎时,将粉碎时间变更为3小时,除此以外,与实施例21

‑

6同样地操作,获得了磁铁粉末。

[0256]

[实施例21

‑

8]

[0257]

在粉碎时,将粉碎时间变更为5小时,除此以外,与实施例21

‑

6同样地操作,获得了磁铁粉末。

[0258]

[比较例21

‑

1]

[0259]

没有进行氮化,除此以外,与实施例21同样地操作,获得了钐

‑

铁合金粉末。

[0260]

[比较例5]

[0261]

以使构成钐

‑

铁合金的铁的含量成为90at%,钐的含量成为10at%的方式,称量铁和钐,通过电弧熔解法,获得了钐

‑

铁合金。

[0262]

在带有喷嘴的石英管中装入钐

‑

铁合金,使其高频溶解,从而使钐

‑

铁合金熔融。接下来,从石英管的上部喷射ar气体,将钐

‑

铁合金的熔液从喷嘴,喷射至旋转的铜制的冷却辊,获得了钐

‑

铁合金的骤冷薄带。此时,将冷却辊的圆周速度设定为30m/sec。将所得的骤冷薄带在ar气氛中,在700℃加热30分钟,获得了钐

‑

铁合金粉末。

[0263]

使用了获得的钐

‑

铁合金粉末,除此以外,与实施例21

‑

3同样地操作,获得了磁铁粉末。

[0264]

[比较例5

‑

1]

[0265]

将被脱氢的钐

‑

铁

‑

氮合金粉末如以下那样进行了粉碎,除此以外,与比较例5同样地操作,获得了磁铁粉末。

[0266]

(粉碎)

[0267]

将被脱氢的钐

‑

铁

‑

氮合金粉末1g、己烷20ml、直径1.5mm的氧化锆球100g放入100ml的塑料容器之后,使用振动磨机装置,以20hz粉碎5小时,获得了磁铁粉末。

[0268]

[实施例24

‑

1]

[0269]

将被脱氢的钐

‑

铁

‑

氮合金粉末如以下那样进行了粉碎,除此以外,与实施例24同样地操作,获得了磁铁粉末。

[0270]

(粉碎)

[0271]

将被脱氢的钐

‑

铁

‑

氮合金粉末1g、己烷20ml、直径1.5mm的氧化锆球100g放入100ml的塑料容器之后,使用振动磨机装置,以20hz粉碎1小时,获得了磁铁粉末。

[0272]

[实施例25

‑

1]

[0273]

将被脱氢的钐

‑

铁

‑

氮合金粉末如以下那样进行了粉碎,除此以外,与实施例25同样地操作,获得了磁铁粉末。

[0274]

(粉碎)

[0275]

将被脱氢的钐

‑

铁

‑

氮合金粉末1g、己烷20ml、直径1.5mm的氧化锆球100g放入100ml的塑料容器之后,使用振动磨机装置,以20hz粉碎1小时,获得了磁铁粉末。

[0276]

接下来,评价tbcu7型钐

‑

铁

‑

氮合金的单晶粒子的有无、x射线衍射峰的强度比、晶格常数比、x射线衍射峰的积分宽度、顽磁力、粘结磁铁的各向异性的有无、各向异性度、矩形比、残留磁化。

[0277]

[粘结磁铁的各向异性的有无、各向异性度、矩形比、残留磁化]

[0278]

将磁铁粉末与热塑性树脂混合之后,在20koe的磁场中使其取向,制作出粘结磁铁。

[0279]

使用振动试样型磁力计vsm,以温度27℃,最大施加磁场90koe的条件,将在取向方向上设置有粘结磁铁的情况下的残留磁化设为mr_easy,将在相对于取向方向垂直的方向上设置有粘结磁铁的情况下的残留磁化设为mr_hard,通过下式,求出各向异性度[%]。

[0280]

(1

‑

mr_hard/mr_easy)

×

100

[0281]

这里,在各向异性度超过1.0%的情况下,判定为具有粘结磁铁的各向异性,在各向异性度为1.0%以下的情况下,判定为没有粘结磁铁的各向异性。

[0282]

此外,将在取向方向上设置粘结磁铁,施加磁场90koe的情况下的磁化设为m_90koe,通过下式,求出矩形比。

[0283]

mr_easy/m_90koe

[0284]

表3显示tbcu7型钐

‑

铁

‑

氮合金的单晶粒子的有无、x射线衍射峰的强度比、晶格常数比、x射线衍射峰的积分宽度、顽磁力、粘结磁铁的各向异性的有无、各向异性度、矩形比、残留磁化的评价结果。

[0285]

[表3]

[0286][0287]

由表3可知,实施例21

‑

1~21

‑

8、24

‑

1、25

‑

1的磁铁粉末为包含tbcu7型钐

‑

铁

‑

氮合金的单晶粒子的各向异性磁铁粉末。此外可知,使用实施例21

‑

1~21

‑

8、24

‑

1、25

‑

1的磁铁粉末而制作的粘结磁铁具有各向异性。

[0288]

与此相对,比较例21

‑

1中,没有被氮化,因此制作出顽磁力小的钐

‑

铁合金粉末。

[0289]

比较例5、5

‑

1的磁铁粉末使用钐

‑

铁合金的骤冷薄带来制作而成,因此可知不含tbcu7型钐

‑

铁

‑

氮合金的单晶粒子。此外可知,使用比较例5的磁铁粉末而制作的粘结磁铁不具有各向异性。

[0290]

接下来,评价烧结磁铁的各向异性的有无、各向异性度、矩形比、残留磁化、顽磁力。

[0291]

[烧结磁铁的各向异性的有无、各向异性度、矩形比、残留磁化、顽磁力]

[0292]

在手套箱中,在纵5.5mm、横5.5mm的超硬合金制的长方体的模具(模头)中填充实施例25

‑

1的磁铁粉末0.5g之后,在20koe的磁场中使其取向。接下来,没有暴露于大气,在具备利用servo压制装置的加压机构的放电等离子体烧结装置内设置模头。接下来,在将放电等离子体烧结装置内保持于真空(压力2pa以下和氧浓度0.4ppm以下)的状态下,以压力1200mpa,温度500℃的条件,将磁铁粉末通电烧结1分钟,制作出烧结磁铁。这里,将磁铁粉末通电烧结之后,利用非活性气体恢复至大气压,温度成为60℃以下之后,将烧结磁铁取出至大气中。

[0293]

使用振动试样型磁力计vsm,以温度27℃,最大施加磁场90koe的条件,将在取向方向上设置有烧结磁铁的情况下的残留磁化设为mr_easy,将在相对于取向方向垂直的方向上设置有烧结磁铁的情况下的残留磁化设为mr_hard,通过下式,求出各向异性度[%]。

[0294]

(1

‑

mr_hard/mr_easy)

×

100

[0295]

这里,在各向异性度超过1%的情况下,判定为具有烧结磁铁的各向异性,在各向异性度为1%以下的情况下,判定为没有烧结磁铁的各向异性。

[0296]

此外,将在取向方向上设置烧结磁铁,施加磁场90koe的情况下的磁化设为m_90koe,通过下式,求出矩形比。

[0297]

mr_easy/m_90koe

[0298]

使用振动试样型磁力计vsm,以温度27℃,最大施加磁场90koe的条件,在取向方向上设置粘结磁铁,测定顽磁力。

[0299]

其结果是烧结磁铁的各向异性度为18%,可知具有各向异性。此外,烧结磁铁的矩形比为0.53,残留磁化为500emu/cm3,顽磁力为6.7koe。

[0300]

接下来,评价结晶取向面的tbcu7型钐

‑

铁

‑

氮合金相的(002)面的x射线衍射峰相对于(110)面的x射线衍射峰的强度比(以下,称为结晶取向面的x射线衍射峰的强度比)、非结晶取向面的th2zn

17

型钐

‑

铁

‑

氮系合金相的(024)面的x射线衍射峰相对于tbcu7型钐

‑

铁

‑

氮系合金相的(110)面的x射线衍射峰的强度比(以下,称为非结晶取向面的x射线衍射峰的强度比)、结晶取向面的tbcu7型钐

‑

铁

‑

氮合金相的晶格常数c相对于晶格常数a之比c/a(以下,称为结晶取向面的晶格常数比)、结晶取向面的tbcu7型钐

‑

铁

‑

氮合金相的(101)面的x射线衍射峰的积分宽度(以下,称为结晶取向面的x射线衍射峰的积分宽度)。

[0301]

[结晶取向面的x射线衍射峰的强度比、非结晶取向面的x射线衍射峰的强度比、结晶取向面的晶格常数比、结晶取向面的x射线衍射峰的积分宽度]

[0302]

使用x射线衍射装置empyrean(malvern panalytical制)和x射线检测器pixcel 1d(malvern panalytical制),测定烧结磁铁的x射线衍射光谱。具体而言,作为x射线源,使用co管球,以管电压45kv,管电流40ma,测定角度30~60

°

,测定步宽0.013

°

,宽扫描速度0.09

°

/sec的条件,测定烧结磁铁的x射线衍射光谱(参照图5)。

[0303]

作为x射线衍射图案的解析软件,使用highscore plus(malvern panalytical制),将最小显著度设定为1.00,实施峰搜索和图谱拟合。

[0304]

具体而言,测定相对于通过切断烧结磁铁而得的磁场施加方向垂直的面,即,结晶取向面的x射线衍射光谱,求出41.5

°

附近的tbcu7型钐

‑

铁

‑

氮合金相的(110)面的衍射峰的积分强度以及50.1

°

附近的(002)面的衍射峰的积分强度之后,算出结晶取向面的x射线衍射峰的强度比。

[0305]

由图5可知,烧结磁铁的结晶取向面的x射线衍射峰的强度比为2.970。

[0306]

另外,在(002)面的x射线衍射峰与(200)面和(111)面的x射线衍射峰重合的情况下,求出(110)面的衍射峰的积分强度、(002)面的衍射峰的积分强度、48.4

°

附近的(200)面的衍射峰的积分强度以及48.9

°

附近的(111)面的衍射峰的积分强度之后,算出(002)面、(200)面以及(111)面的x射线衍射峰的强度的总和相对于(110)面的x射线衍射峰的强度的比。

[0307]

由图5可知,(002)面、(200)面以及(111)面的x射线衍射峰的强度的总和相对于烧结磁铁的结晶取向面的(110)面的x射线衍射峰的强度的比为9.535。

[0308]

此外,测定相对于通过切断烧结磁铁而得的结晶取向面垂直的面,即,非结晶取向面的x射线衍射光谱,求出41.5

°

附近的tbcu7型钐

‑

铁

‑

氮合金相的(110)面的衍射峰的积分

强度以及43.2

°

附近的th2zn

17

型钐

‑

铁合金相的(024)面的衍射峰的积分强度之后,算出非结晶取向面的x射线衍射峰的强度比。

[0309]

由图5可知,烧结磁铁的非结晶取向面的x射线衍射峰的强度比为0.001以下。

[0310]

进一步,测定烧结磁铁的结晶取向面的x射线衍射光谱之后(参照图5),实施rietveld解析,从而求出结晶取向面的晶格常数比。

[0311]

由图5可知,烧结磁铁的结晶取向面的晶格常数比为0.842。

[0312]

此外,测定烧结磁铁的结晶取向面的x射线衍射光谱之后(参照图5),求出34.3

°

附近的(101)面的衍射峰的积分宽度。

[0313]

由图5可知,烧结磁铁的结晶取向面的x射线衍射峰的积分宽度为0.41

°

。

[0314]

本技术主张于日本特性厅在2019年3月12日申请的基础申请2019

‑

044954号的优先权,将其全部内容通过参照援用至本技术中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。