1.本发明涉及美耐皿制品生产领域,尤其涉及一种可自除菌的美耐皿制品生产设备及其生产工艺。

背景技术:

2.美耐皿生产制造中产品精磨是美耐皿出厂前必不可少的一项处理工艺,该处理工艺旨在通过细磨颗粒与美耐皿相接触,对美耐皿表面进行细磨处理,使其表面光滑无毛刺,提高产品的观感以及使用体感。

3.搅拌式精磨处理是目前美耐皿精磨处理常用的一种处理工艺,该处理方式,主要将细磨颗粒同美耐皿置于同一容器内,以在容器翻转中,依托细磨颗粒与美耐皿的反复摩擦,实现美耐皿的精磨处理,但上述处理工艺中,存在着较大处理缺陷,例如,多个美耐皿制品置于容器内,美耐皿之间相互碰击,极大程度上增加了碰损风险,其次,上料容易,下料难,即,美耐皿埋于细磨颗粒内,首先,找料相对困难,加之难以有效判断美耐皿的着力点,在提拉制品时易出现起料滑脱问题。

4.遂,基于上述搅拌式精磨工艺在实际精磨中出现的问题,需求一种精磨期间,美耐皿不发生碰擦,且能全方位精磨的精磨生产设备。

技术实现要素:

5.本发明的目的在于提供一种可自除菌的美耐皿制品生产设备及其生产工艺,以解决上述技术问题。

6.本发明为解决上述技术问题,采用以下技术方案来实现:

7.一种可自除菌的美耐皿制品生产设备,其特征在于:包括精磨箱;

8.所述精磨箱内对称布置有翻面组件和固定组件,翻面组件和固定组件于精磨箱内转动连接,且翻面组件和固定组件之间相滚动接触,用于翻面并转接美耐皿;

9.所述精磨箱外侧以对称布置设有两个电机,两个电机于精磨箱处固定,且两个电机与翻面组件和固定组件一一对应,用于驱动翻面组件和固定组件至精磨箱内转动;

10.所述精磨箱外侧于电机的对向位置处设有吸排泵,吸排泵同固定组件相接,用于在固定组件内产生负压;

11.所述翻面组件上方和固定组件下方于精磨箱内设有两根喷管,所述吸排泵处设插设有两根导管,两根导管与两根喷管一一对应,用于输送细磨颗粒。

12.优选的,所述翻面组件和固定组件的转动方向相反。

13.优选的,所述精磨箱两侧端部设有贯通口,贯通口同翻面组件和固定组件间存有间隙。

14.优选的,所述喷管包括与翻面组件和固定组件弧度相适配的弧形管以及若干喷头,若干喷头以等分布置同弧形管相接,所述喷头较精磨箱内壁内缩。

15.优选的,所述翻面组件包括翻面转轮,翻面转轮置于精磨箱内同精磨箱相转动连

接,且翻面转轮与电机相接,用于驱动翻面转轮至精磨箱内转动;所述翻面转轮内以环形布置设有多个翻面执行件,多个翻面执行件与固定组件交替接触,用于转运并翻转美耐皿。

16.优选的,所述固定组件包括固定转轮,固定转轮置于精磨箱内同精磨箱相转动连接,且固定转轮与电机相接,用于驱动固定转轮至精磨箱内转动;所述固定转轮中部设有未贯通的空腔,空腔同吸排泵相接;所述固定转轮内以环形布置设有同翻面转轮数量相对应的若干固定执行件。

17.优选的,所述翻面执行件包括按压腔和动作腔,按压腔和动作腔置于翻面转轮内呈v型布置;

18.所述按压腔底部安装气囊,气囊朝外端部固定有较翻面转轮向外延伸的触发杆,所述按压腔内还设有限位环,限位环套接固定至触发杆处,且限位环朝外一侧设有与翻面转轮相抵触的弹簧,弹簧套设至触发杆处,用于拉拽气囊做复位动作;

19.所述动作腔朝外一侧于翻面转轮内设有同动作腔相连通的安置腔,所述动作腔内安装有气动件,气动件包括气缸和气杆,其中气杆滑动插设至气缸内,所述气杆朝外端部设有吸盘,用于吸附美耐皿;所述气杆处设有同动作腔腔直径相适配的配重环,配重环套接固定至气杆处;

20.所述翻面转轮内设有高压管,高压管两端分别伸入按压腔和动作腔内与气动件和气囊相连接。

21.优选的,所述弹簧同翻面转轮相抵触的一端同翻面转轮相固定连接,所述弹簧另一端同限位环相固定连接。

22.优选的,所述固定执行件包括吸排通道和杆通道,吸排通道和杆通道置于固定转轮内以y型布置,其中吸排通道朝内一端同空腔相接通,吸排通道朝外一端设有吸附腔,用于吸附美耐皿;所述杆通道朝内一端同吸排通道相接,杆通道朝外一端设有触发腔;

23.所述固定转轮内设有防脱通道,防脱通道将杆通道截为两段,所述防脱通道内套设有复位弹簧,复位弹簧内套设有插杆,插杆较防脱通道双向延伸至杆通道内,且插杆朝外一端较杆通道伸入触发腔内,所述插杆朝外端部固定有触头,所述防脱通道内朝向触发腔一侧设有压环,压环套接固定至插杆处同复位弹簧相抵触。

24.一种可自除菌的美耐皿制品生产设备的生产工艺,其特征在于,包括如下生产步骤:

25.1)启动电机以及吸排泵,使得固定转轮和翻面转轮于精磨箱内做相反转动;

26.2)固定转轮转动期间,自贯通口处,按照次序,将美耐皿一一放置到固定执行件内,以在喷管喷出细磨颗粒中,对美耐皿朝外表面进行气喷打磨处理;

27.3)当固定执行件同翻面执行件相接触期间,通过翻面执行件向固定执行件内执行吸附动作,对置于固定执行件内的美耐皿进行吸附翻面处理;

28.4)随后,通过翻面转轮的转动,以在喷管的气喷下,对与固定执行件相接触的一侧表面进行气喷处理,使得美耐皿得以全方位精磨;

29.5)精磨后,在相对的贯通口处,将固定至翻面执行件处的美耐皿实施拔出下料处理。

30.本发明的有益效果是:

31.1、本发明中,固定组件同翻面组件为一套相适配的组合机构,该机构旨在对碗状、

盘状以及平面规整的美耐皿实施全方面精磨处理,而关于全方面精磨,主要依托固定组件对美耐皿进行吸附固定,以在固定组件转动期间,基于喷管对其朝外一侧的美耐皿表面实施气喷打磨,且在固定组件同翻面组件相接触中,将美耐皿转运并翻转至翻面组件中,随后,依托翻面组件处设置的喷管,对美耐皿朝外一侧实施气喷打磨,实现全方面且无遮掩的打磨处理。

32.2、本发明中,固定组件同翻面组件为相互配合流水线机构,即,通过将美耐皿置于固定组件处,经由转动、转运翻转、再转动来完成整个精磨过程,并且精磨中各个美耐皿不相干涉,极大的解决传统搅拌式精磨处理中,因美耐皿相互碰击,所导致的美耐皿破损问题。

附图说明

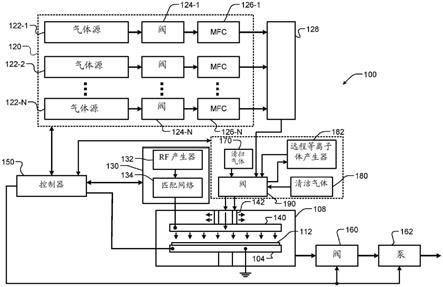

33.图1为本发明一种可自除菌的美耐皿制品生产设备的后视结构示意图;

34.图2为本发明的正视结构示意图;

35.图3为本发明的后视剖面结构图以及喷管的布置位示意图;

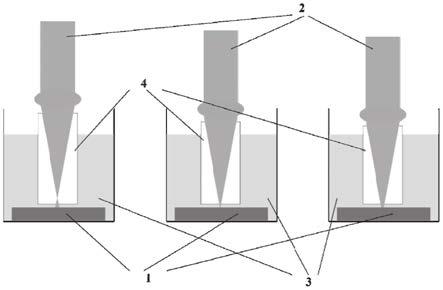

36.图4为本发明中固定组件以及翻面组件的剖面结构示意图;

37.图5为本发明中翻面执行件的结构示意图;

38.图6为本发明中固定执行件的结构示意图;

39.图7为本发明中翻面执行件同固定执行件相接触时的结构示意图;

40.附图标记:1、电机;2、翻面组件;3、导管;4、固定组件;5、精磨箱;6、吸排泵;7、喷管;21、翻面转轮;22、翻面执行件;41、固定转轮;42、空腔;43、固定执行件;221、气囊;222、触发杆;223、弹簧;224、限位环;225、吸盘;226、安置腔;227、配重环;228、气动件;229、高压管;431、吸附腔;432、吸排通道;433、复位弹簧;434、触头;435、触发腔;436、插杆;437、杆通道;438、压环;439、防脱通道。

具体实施方式

41.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。

42.下面结合附图描述本发明的具体实施例。

43.在具体实施时,精磨箱5内对称布置的翻面组件2和固定组件4于精磨箱5内转动连接,且翻面组件2和固定组件4之间相滚动接触,精磨箱5外侧以对称布置的两个电机1两个电机1与翻面组件2和固定组件4一一对应,用于驱动翻面组件2和固定组件4至精磨箱5内转动。

44.精磨箱5外侧于电机1的对向位置处设置的吸排泵6,同固定组件4相接,用于在固定组件4内产生负压;翻面组件2上方和固定组件4下方于精磨箱5内设置的两根喷管7,与吸排泵6处设插设的两根导管3一一对应。

45.如图1

‑

3所示,固定组件4同翻面组件2为一套相适配的组合机构,该机构旨在对碗状、盘状以及平面规整的美耐皿实施全方面精磨处理,而关于全方面精磨,主要依托固定组

件4对美耐皿进行吸附固定,以在固定组件4转动期间,依托喷管7对其朝外一侧的美耐皿表面实施气喷打磨,且在固定组件4同翻面组件2相接触中,将美耐皿转运并翻转至翻面组件2中,随后,依托翻面组件2处设置的喷管7,对美耐皿朝外一侧实施气喷打磨,实现全方面且无遮掩的打磨处理。

46.气喷打磨利用吸排泵6产生的鼓喷气流,将细磨颗粒注入导管3内,以在喷管7向外喷出期间,对固定至翻面组件2以及固定组件4的美耐皿进行精磨处理。

47.固定组件4依托负压对美耐皿进行吸附,而其负压的提供机构为吸排泵6,即,通过吸排泵6于固定组件4内产生负压,使得美耐皿可在负压作用下牢牢的被吸附至固定组件4处。

48.在具体实施时,精磨箱5两侧端部设有贯通口,贯通口同翻面组件2和固定组件4间存有间隙。

49.如图3所示,精磨箱5两端设置的贯通口,为人工上下料的操作口,即,通过人工将美耐皿自贯通口放于固定组件4处,实施对美耐皿的上料动作,而自相对位置的贯通口,将置于翻面组件2处的美耐皿拔下,即为对美耐皿进行精磨后下料处理。

50.在具体实施时,喷管7包括与翻面组件2和固定组件4弧度相适配的弧形管以及若干喷头,若干喷头以等分布置同弧形管相接,喷头较精磨箱5内壁内缩。

51.如图1

‑

3所示,弧形管通过与翻面组件2和固定组件4弧度进行弧度适配,进而方便若干喷头能够最大程度上与翻面组件2和固定组件4保持间距一致,以提高气喷时精磨效果。

52.在具体实施时,翻面转轮21置于精磨箱5内同精磨箱5相转动连接,且翻面转轮21与电机1相接,用于驱动翻面转轮21至精磨箱5内转动;翻面转轮21内以环形布置设有多个翻面执行件22,多个翻面执行件22与固定组件4交替接触,用于转运并翻转美耐皿。

53.如图1

‑

4所示,翻面执行件22既是翻面机构也是固定机构,即,翻面执行件22通过与固定执行件43相接触,可在吸附美耐皿时,将美耐皿与固定执行件43相接触的一面向外暴露,进而在后续翻转中,基于喷管7对向外暴露的一面进行气喷精磨处理。

54.在具体实施时,固定转轮41置于精磨箱5内同精磨箱5相转动连接,且固定转轮41与电机1相接,用于驱动固定转轮41至精磨箱5内转动;固定转轮41中部设有未贯通的空腔42,空腔42同吸排泵6相接;固定转轮41内以环形布置设有同翻面转轮21数量相对应的若干固定执行件43。

55.如图1

‑

4所示,固定执行件43作为固定机构,其主要目的,首先是固定,其次转运,而其中固定是基于吸排泵6产生的吸力,转运则是电机1驱动固定转轮41进行转动时,对美耐皿进行位置移动的过程。

56.在具体实施时,按压腔底部安装气囊221,气囊221朝外端部固定有较翻面转轮21向外延伸的触发杆222,按压腔内还设有限位环224,限位环224套接固定至触发杆222处,且限位环224朝外一侧设有与翻面转轮21相抵触的弹簧223,弹簧223套设至触发杆222处,用于拉拽气囊221做复位动作。

57.动作腔朝外一侧于翻面转轮21内设有同动作腔相连通的安置腔226,动作腔内安装有气动件228,气动件228包括气缸和气杆,其中气杆滑动插设至气缸内,气杆朝外端部设有吸盘225,用于吸附美耐皿;气杆处设有同动作腔腔直径相适配的配重环227,配重环227

套接固定至气杆处;翻面转轮21内设有高压管229,高压管229两端分别伸入按压腔和动作腔内与气动件228和气囊221相连接。

58.如图1

‑

5所示,触发杆222与固定执行件43相接触期间,通过接触中产生的反向作用力,使得触发杆222较气囊221做压缩动作,压缩中产生气流,通过高压管229导入气动件228内,使得气动件228一端连接的吸盘225伸入固定执行件43中,将美耐皿自固定执行件43中吸出;而触发杆222同固定执行件43解除接触后,依托弹簧223产生的牵引力,强制拉拽气囊221复位,使得吸盘225吸附的美耐皿置于安置腔226内,以待气喷精磨处理。

59.如图1

‑

5所示,配重环227于气杆处固定,其固定目的,主要依托重力,使得气缸同气囊221始终处于一个紧绷状态,以避免气囊221复位后,因气杆恢复力度差,所导致的美耐皿转运顺畅度下降问题。

60.在具体实施时,弹簧223同翻面转轮21相抵触的一端同翻面转轮21相固定连接,弹簧223另一端同限位环224相固定连接。

61.如图1

‑

5所示,弹簧223两端分别与翻面转轮21和限位环224相固定,其主要目的在于,通过拉拽弹簧223延伸,以积蓄牵引力,便于强制拉拽气囊221,使其恢复至充气状态。

62.在具体实施时,吸排通道432和杆通道437置于固定转轮41内以y型布置,其中吸排通道432朝内一端同空腔42相接通,吸排通道432朝外一端设有吸附腔431,用于吸附美耐皿;杆通道437朝内一端同吸排通道432相接,杆通道437朝外一端设有触发腔435。

63.如图1

‑

7所示,触发杆222伸入触发腔435与触头434相接触时,触头434连接的插杆436较吸排通道432做伸入动作,即,阻断吸排通道432,抑制负压产生,以在吸盘225触及美耐皿时,轻松的将美耐皿自吸附腔431中拔出。

64.在具体实施时,固定转轮41内设有防脱通道439,防脱通道439将杆通道437截为两段,防脱通道439内套设有复位弹簧433,复位弹簧433内套设有插杆436,插杆436较防脱通道439双向延伸至杆通道437内,且插杆436朝外一端较杆通道437伸入触发腔435内,插杆436朝外端部固定有触头434,防脱通道439内朝向触发腔435一侧设有压环438,压环438套接固定至插杆436处同复位弹簧433相抵触。

65.如图1

‑

7所示,防脱通道439设置的复位弹簧433旨在触头434与触发杆222解除接触后,通过复位弹簧433产生的弹力作用至压环438处,使得伸入吸排通道432内的插杆436较吸排通道432做拔出动作,以方便后续的美耐皿吸附工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。