1.本发明涉及超精密加工技术领域,尤其涉及一种化学机械抛光垫及其制备方法和应用。

背景技术:

2.单晶sic是继ge和si等第一代半导体材料、gaas、inp等第二代半导体材料发展起来的第三代半导体材料,在半导体照明、新一代移动通信、智能电网、高速轨道交通、新能源汽车、消费类电子等领域有广阔的应用前景。

3.sic基器件的使用性能和制造成本是制约微电子、光电子等产业发展的重要因素,但器件的使用性能与sic单晶基片表面加工质量密切相关,因此,如何高精度、高质量、高效率和低成本地实现sic单晶基片超光滑无损伤表面的加工已成为超精密加工技术领域的前沿性研究课题。目前,sic单晶基片的加工主要还是沿用晶体基片传统加工工艺:内圆锯切片、游离磨料研磨和化学机械抛光(cmp)。

4.化学机械抛光技术是实现单晶sic等硬脆晶体基片表面超光滑无损伤最有效的平坦化方法之一,广泛用于集成电路、半导体照明领域。化学机械抛光是化学作用和机械作用相结合并具有交互作用的技术。目前的化学机械抛光主要采用聚氨酯抛光垫和抛光液配合使用,抛光液中添加磨料、氧化剂和还原剂等物质,抛光后会产生大量废物,污染环境,同时抛光液生产、运输费用较高。因此,如何在确保抛光质量的前提下有效降低抛光过程产生的废物对环境的污染、降低成本是科研人员一直在探索的问题。

技术实现要素:

5.本发明的目的在于提供一种化学机械抛光垫及其制备方法和应用,本发明的化学机械抛光垫在确保抛光质量的同时可有效降低抛光过程产生的废物对环境的污染、降低成本。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种化学机械抛光垫,以质量百分含量计,由以下原料制备得到:磨料25~45%、还原剂15~30%、氧化剂15~30%、催化剂5~20%、活性剂1~3%、结合剂5~25%和填料1~10%。

8.优选的,所述磨料包括金刚石微粉、al2o3微粉和二氧化硅微粉中的一种或多种;所述磨料的粒径为15nm~28μm。

9.优选的,所述还原剂包括过氧化钠粉末、氯酸钾粉末和高锰酸钾粉末中的一种或多种。

10.优选的,所述氧化剂包括feso4粉末、cro3粉末和氢氧化钠粉末中的一种或多种。

11.优选的,所述催化剂为无机催化剂,所述无机催化剂包括pt粉、mno2粉、feo粉、fe3o4粉末、铁粉和fecl3粉中的一种或多种。

12.优选的,所述活性剂为活性碳粉和/或聚乙二醇粉。

13.优选的,所述填料为黏土和/或淀粉。

14.优选的,所述结合剂为光敏树脂;所述光敏树脂包括光固化型酚醛树脂、光固化型聚氨酯树脂和光固化型聚酰亚胺树脂中的一种或多种。

15.本发明提供了上述方案所述固结磨粒化学机械抛光垫的制备方法,包括以下步骤:

16.将磨料、还原剂、氧化剂、催化剂、活性剂、结合剂和填料混合,将所得混合料置于模具中进行光固化,得到化学机械抛光垫。

17.本发明提供了上述方案所述化学机械抛光垫或上述方案所述制备方法制备得到的化学机械抛光垫在抛光中的应用,所述抛光时采用水作为抛光液。

18.本发明提供了一种化学机械抛光垫,以质量百分含量计,由以下原料制备得到:磨料25~45%、还原剂15~30%、氧化剂15~30%、催化剂5~20%、活性剂1~3%、结合剂5~25%和填料1~10%。本发明将各化学试剂和磨料等物质加入到抛光垫中发挥作用,抛光时使用水代替抛光液,节约了抛光液生产、运输费用,可将废物排放降到最低,减少了环保处理费用,降低了生产成本。

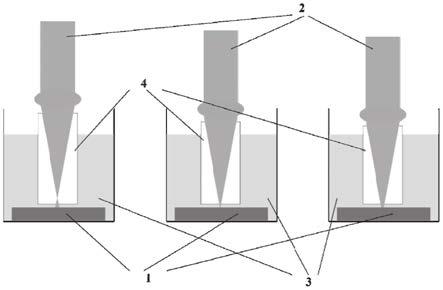

19.当用于sic单晶片的抛光时,本发明的抛光原理为:在抛光压力作用下,sic单晶片与抛光垫表面的纹理层相接触,形成无数个微接触区,由于sic单晶片与抛光垫表面的相对运动,会在sic单晶片和抛光垫之间表面上产生摩擦及摩擦热,使抛光垫中的还原剂释放出氧气(当还原剂为过氧化钠时,过氧化钠与水反应放出氧气;当还原剂为氯酸钾或高峰酸钾时,氯酸钾或高锰酸钾受热分解放出氧气),在sic单晶片与抛光垫表面之间的无数个微区形成富氧;其次,在催化剂、活性剂、氧化剂及摩擦热等作用下,氧气与sic单晶片表面发生氧化反应,在sic单晶片表面生成一层sio2层;再之,由抛光垫表面具有自退让功能的磨粒把sic单晶片表面凸出部分的氧化层去除,裸露出sic单晶基体,再次被氧化被去除,此过程交替进行,实现sic单晶片表面全局被平坦化,达到表面质量要求。

20.本发明在确保抛光质量的同时可有效降低抛光过程产生的废物对环境的污染、降低成本。

附图说明

21.图1为本发明的化学机械抛光垫用于sic单晶片的抛光原理示意图。

具体实施方式

22.本发明提供了一种化学机械抛光垫,以质量百分含量计,由以下原料制备得到:磨料25~45%、还原剂15~30%、氧化剂15~30%、催化剂5~20%、活性剂1~3%、结合剂5~25%和填料1~10%。

23.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

24.以质量百分含量计,本发明提供的化学机械抛光垫的制备原料包括磨料25~45%,优选为30~40%,更优选为32~37%。在本发明中,所述磨料优选包括金刚石微粉、al2o3微粉和二氧化硅微粉中的一种或多种。当所述磨料包括上述物质中的多种时,本发明对各磨料的配比没有特殊要求,任意配比均可。在本发明中,所述磨料的粒径优选为15nm~28μm。本发明优选根据抛光的用途选择合适的磨料粒径,此为本领域的公知常识,这里不再

赘述。

25.以质量百分含量计,本发明提供的化学机械抛光垫的制备原料包括还原剂15~30%,优选为18~27%,更优选为20~25%。在本发明中,所述还原剂优选包括过氧化钠粉末、氯酸钾粉末和高锰酸钾粉末中的一种或多种。当所述还原剂包括上述物质中的多种时,本发明对各还原剂的配比没有特殊要求,任意配比均可。

26.以质量百分含量计,本发明提供的化学机械抛光垫的制备原料包括氧化剂15~30%,优选为18~27%,更优选为20~25%。在本发明中,所述还原剂优选包括feso4粉末、cro3粉末和氢氧化钠粉末中的一种或多种。本发明对还原剂的粒径没有特殊要求,熟知市售商品的粒径均可。当所述还原剂包括上述物质中的多种时,本发明对各还原剂的配比没有特殊要求,任意配比均可。

27.以质量百分含量计,本发明提供的化学机械抛光垫的制备原料包括催化剂5~20%,优选为8~17%,更优选为10~15%。在本发明中,所述催化剂优选为无机催化剂;所述无机催化剂优选包括pt粉、mno2粉、feo粉、fe3o4粉末、铁粉和fecl3粉中的一种或多种。当所述催化剂包括上述物质中的多种时,本发明对各催化剂的配比没有特殊要求,任意配比均可。本发明对所述催化剂的粒径没有特殊要求,采用本领域熟知的粒径即可。

28.以质量百分含量计,本发明提供的化学机械抛光垫的制备原料包括活性剂1~3%,优选为1.5~2.5%,更优选为1.7~2.2%。在本发明中,所述活性剂优选为活性碳粉和/或聚乙二醇粉。当所述活性剂为活性碳粉和聚乙二醇粉的混合物时,本发明对活性碳粉和聚乙二醇粉的配比没有特殊要求,任意配比均可。在本发明中,所述活性剂的作用是润湿固体表面,降低表面张力,增强吸附能力,还具有乳化、消泡作用,便于抛光垫的制备及应用。

29.以质量百分含量计,本发明提供的化学机械抛光垫的制备原料包括结合剂5~25%,更优选为10~20%,进一步优选为13~17%。在本发明中,所述结合剂优选为光敏树脂;所述光敏树脂优选包括光固化型酚醛树脂、光固化型聚氨酯树脂和光固化型聚酰亚胺树脂中的一种或多种;当所述光敏树脂包括上述物质中的多种时,本发明对各光敏树脂的配比没有特殊要求,任意配比均可。

30.以质量百分含量计,本发明提供的化学机械抛光垫的制备原料包括填料1~10%,优选为2~8%,更优选为4~6%。在本发明中,所述填料优选为黏土和/或淀粉。当所述填料为黏土和淀粉的混合物时,本发明对所述黏土和淀粉的配比没有特殊要求,任意配比均可。

31.在本发明中,所述化学机械抛光垫的厚度优选为1~3mm,更优选为1.2~2.5mm。

32.本发明提供了上述方案所述化学机械抛光垫的制备方法,包括以下步骤:将磨料、还原剂、氧化剂、催化剂、活性剂、结合剂和填料混合,将所得混合料置于模具中进行光固化,得到化学机械抛光垫。

33.本发明对所述混合的过程没有特殊要求,能够将各物质混合均匀即可。

34.在本发明中,所述光固化的条件优选包括:光波长为365nm,光距为20mm,光固化的时间为4min。

35.本发明提供了上述方案所述化学机械抛光垫或上述方案所述制备方法制备得到的化学机械抛光垫在抛光中的应用,所述抛光时采用水作为抛光液。本发明的抛光垫可用于sic单晶硬脆性晶体材料中化学机械抛光中的粗抛、半精抛和精抛工序及其他硬脆性晶

体材料、光学材料的精密化学机械抛光。如图1所示,当用于sic单晶的抛光时,抛光原理为:在抛光压力作用下,sic单晶片与抛光垫表面的纹理层相接触,形成无数个微接触区,由于sic单晶片与抛光垫表面的相对运动,会在sic单晶片和抛光垫之间表面上产生摩擦及摩擦热,使抛光垫中的还原剂释放出氧气,在sic单晶片与抛光垫表面之间的无数个微区形成富氧;其次,在催化剂、活性剂、氧化剂及摩擦热等作用下,氧气与sic单晶片表面发生氧化反应,在sic单晶片表面生成一层sio2层;再之,由抛光垫表面具有自退让功能的磨粒把sic单晶片表面凸出部分的氧化层去除,裸露出sic单晶基体,再次被氧化被去除,此过程交替进行,实现sic单晶片表面全局被平坦化,达到表面质量要求。

36.下面结合实施例对本发明提供的化学机械抛光垫及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

37.实施例1

38.按照表1将各原料混合,得到混合料;将所述混合料倒入安装好的模具内,并充分充满模具内表面,开起光固化机进行光固化,光波长为365nm,光距为20mm,光固化的时间为3.5min,得到化学机械抛光垫,厚度为2mm。

39.表1实施例1抛光垫的组成

40.[0041][0042]

使用实施例1制成的固结磨料化学机械抛光垫在zyp300研磨机上对直径2英寸的6h

‑

sic单晶片(0001)c面和si面进行半精抛,抛光前,表面粗糙度ra为50nm。抛光压力为3psi,抛光盘转速为40r/min,工件转速为40r/min,抛光时间为30min,抛光后,6h

‑

sic单晶片(0001)c面的表面粗糙度变为25nm,抛光速率达到0.25μm/min;6h

‑

sic单晶片(0001)si面的表面粗糙度变为28nm,抛光速率达到0.28μm/min。可见,本发明制备的固结磨料化学机械抛光垫具有较高的抛光效率和良好的抛光质量。

[0043]

实施例2

[0044]

与实施例1的不同之处仅在于抛光垫的组成如表2所示。

[0045]

表2实施例2抛光垫的组成

[0046]

[0047][0048]

使用实施例2制成的固结磨料化学机械抛光垫在zyp300研磨机上对直径为2英寸的6h

‑

sic单晶片(0001)c面和si面进行半精抛,抛光前,表面粗糙度ra为40nm。抛光压力为3psi,抛光盘转速为40r/min,工件转速为40r/min,抛光时间为30min,抛光后,6h

‑

sic单晶片(0001)c面的表面粗糙度变为17nm,抛光速率达到0.20μm/min;6h

‑

sic单晶片(0001)si面的表面粗糙度变为18nm,抛光速率达到0.22μm/min。可见,本发明制备的固结磨料化学机械抛光垫具有较高的抛光效率和良好的抛光质量。

[0049]

实施例3

[0050]

与实施例1的不同之处仅在于抛光垫的组成如表3所示。

[0051]

表3实施例3抛光垫的组成

[0052][0053]

使用实施例3制成的固结磨料化学机械抛光垫在zyp300研磨机上对2英寸的6h

‑

sic单晶片(0001)c面和si面进行半精抛,抛光前,表面粗糙度ra为20nm。抛光压力为3psi,抛光盘转速为40r/min,工件转速为40r/min,抛光时间为30min,抛光后,6h

‑

sic单晶片(0001)c面的表面粗糙度变为6.7nm,抛光速率达到0.16μm/min;6h

‑

sic单晶片(0001)si面的表面粗糙度变为5.5nm,抛光速率达到0.18μm/min。可见,本发明制备的固结磨料化学机械抛光垫具有较高的抛光效率和良好的抛光质量。

[0054]

由以上实施例可知,本发明提供了一种化学机械抛光垫及其制备方法和应用,本发明在确保抛光质量的同时可有效降低抛光过程产生的废物对环境的污染、降低成本。

[0055]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。