perc电池及其制备方法

技术领域

1.本技术涉及太阳能电池的制备技术领域,具体而言,涉及一种perc电池及其制备方法。

背景技术:

2.perc电池(passivated emitterand rear cell)由于转化效率较高,得到了业界的广泛关注。

3.perc电池的制作过程中,通常会使用pecvd(等离子体增强化学的气相沉积法,plasma enhanced chemical vapor deposition)来制作电池的减反射层,从而提升电池的转换效率。

技术实现要素:

4.现有技术中,在使用pecvd来制作电池的减反射层时,由于镀层需要达到70nm以上,通常使用多层镀膜的方式得到上述镀层,为了形成不同折射率的减反射层,增强不同波长光的吸收,每层镀膜的镀膜功率通常不同,且每层镀膜的镀膜功率参数为一固定值。

5.发明人研究发现,在形成多层镀层的时候,每一层镀层的镀膜功率不同,在完成第一层镀层的镀膜以后,通常将第一层镀层的镀膜功率直接切换成第二层镀层的镀膜功率并进行第二层镀层的镀膜,这种切换方式容易因为各层之间功率参数的变化造成功率切换时产生的电流电压变化较大而导致各膜层交接处产生孔隙、交界处膜层不够紧密、射频不稳定产生机台报警等问题。

6.所以,本技术的目的在于提供一种perc电池及其制备方法,以改善多层镀层的交界处膜层不紧密的问题,以提高perc电池的转化效率。

7.第一方面,本技术实施例提供了一种perc电池的制备方法,包括制绒、扩散、刻蚀、背面抛光、背面镀膜及正面镀膜,背面镀膜或/和正面镀膜的工艺均包括通过化学气相沉积的方式进行多层镀膜步骤。多层镀膜步骤包括:先以第一镀膜功率为功率值进行第一层镀膜步骤,然后以第二镀膜功率为功率值进行第二层镀膜步骤。进行多层镀膜步骤中,当将第一镀膜功率切换成第二镀膜功率的时候,功率逐渐变化,以使功率切换的持续时间至少为30s。

8.在进行多层镀膜的时候,第一层镀层的镀膜完成以后,需要切换镀膜功率,将第一层镀膜步骤的镀膜功率切换成第二层镀膜步骤的镀膜功率,在切换的时候,其是一个逐渐变化的过程,切换持续时间至少要30s以上。在切换的过程中,镀膜依然持续进行,则可以使各层镀层之间的界面处更加均匀,分界不那么明显,从而使交界处的层结构更加致密,减少了光学损失,不仅提升了电池片的转化效率,还可以使得制备不同的膜层时,化学气相沉积设备的参数切换逐渐进行,可以使设备的电压电流逐渐变化,改善射频不稳定产生报警现象。

9.在一种可能的实现方式中,第一镀膜功率与第二镀膜功率的差值至少为500w,功

率切换的持续时间至少为40s。

10.在第一镀膜功率和第二镀膜功率差别较大的情况下,通过功率逐渐切换的方式,更能够使交界面不明显,从而使得到的镀层的各层之间是逐渐变化的过程,以便减少光学损失,提高电池片的转化效率。

11.在一种可能的实现方式中,功率逐渐变化的速率为5

‑

20w/s。可以使切换时功率逐渐变化,避免各层交界面较为明显。

12.在一种可能的实现方式中,功率逐渐变化的速率为10

‑

15w/s。

13.在一种可能的实现方式中,多层镀膜步骤包括:以第一镀膜功率为功率值进行第一层镀膜步骤的镀膜时间至少为100s,然后将第一镀膜功率逐渐切换成第二镀膜功率,以使功率切换的持续时间至少为30s,然后以第二镀膜功率为功率值进行第二层镀膜步骤的镀膜时间至少为100s。

14.镀层镀膜时的时间较长,功率切换的持续时间相对稍短,形成的镀层厚度要高于界面处的厚度,从而使各镀层能够满足增强不同波长光的吸收的目的,以提高电池片的转化效率;同时,镀膜效率相对较高。

15.在一种可能的实现方式中,多层镀膜步骤还包括在第二层镀膜步骤之后进行的以第三镀膜功率为功率值进行的第三层镀膜步骤。将第二镀膜功率逐渐切换成第三镀膜功率时,功率逐渐变化,以使功率切换的持续时间至少为30s。且以第三镀膜功率为功率值进行第三层镀膜步骤的镀膜时间至少为200s。

16.可以根据perc电池的制备情况,形成多层镀层,并且在多层镀层形成的时候,均通过逐渐变化镀膜功率的方式形成各层镀层的交界处。

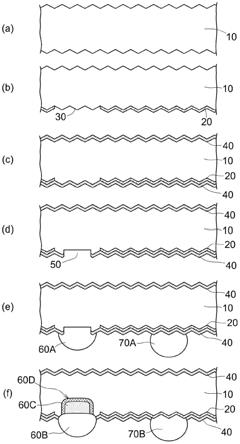

17.在一种可能的实现方式中,正面镀膜中,第一层镀膜的镀层为5

‑

10nm;第一层镀膜步骤形成的第一镀层为5

‑

10nm,第一镀层与第二镀层交界处为2

‑

5nm,第二层镀膜步骤形成的第二镀层为10

‑

20nm,第二镀层与第三镀层交界处为2

‑

5nm,第三层镀膜步骤形成的第三镀层为30

‑

40nm,正面镀膜的镀层总厚度为60

‑

80nm。

18.在一种可能的实现方式中,背面镀膜中,第一层镀膜步骤形成的第一镀层为5

‑

30nm,第一镀层与第二镀层交界处为5

‑

10nm,第二层镀膜步骤形成的第二镀层为15

‑

40nm,第二镀层与第三镀层交界处为5

‑

10nm,第三层镀膜步骤形成的第三镀层为60

‑

100nm,背面镀膜的镀层总厚度为90

‑

200nm。

19.在一种可能的实现方式中,正面镀膜的镀层为氮化硅层。

20.在一种可能的实现方式中,背面镀膜的镀层依次为二氧化硅层、氮氧化硅层和氮化硅层。

21.第二方面,提供了一种perc电池,由上述perc电池的制备方法制备得到。

22.该方法制备得到的perc电池的各层镀层之间的界面处更加均匀,分界不那么明显,从而使交界处的层结构更加致密,减少了光学损失,不仅提升了电池片的转化效率,还可以使得制备不同的膜层时,化学气相沉积设备的参数切换逐渐进行,可以使设备的电压电流逐渐变化,避免射频不稳定产生报警现象。

附图说明

23.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

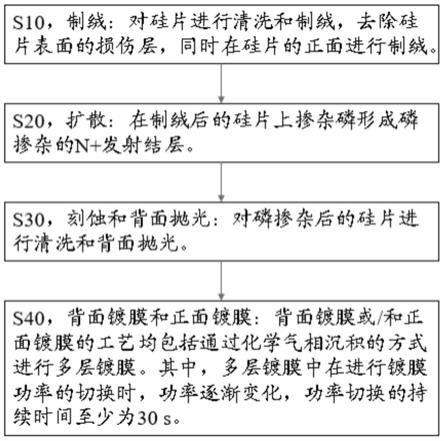

24.图1为本技术实施例提供的perc电池的工艺流程图;

25.图2为实施例1提供的正面镀膜步骤时,等离子增强化学气相沉积设备的电压变化曲线;

26.图3为实施例1提供的正面镀膜步骤时,等离子增强化学气相沉积设备的电流变化曲线;

27.图4为对比例1提供的正面镀膜步骤时,等离子增强化学气相沉积设备的电压变化曲线;

28.图5为对比例1提供的正面镀膜步骤时,等离子增强化学气相沉积设备的电流变化曲线。

具体实施方式

29.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

30.图1为本技术实施例提供的perc电池的工艺流程图。请参阅图1,perc电池的制备方法包括如下步骤:

31.s10,制绒:对硅片进行清洗和制绒,去除硅片表面的损伤层,同时在硅片的正面进行制绒。可选地,本技术实施例提供硅片为单晶硅片,使用碱液(例如:强碱,naoh或koh)进行制绒。在其他实施例中,硅片为多晶硅片,使用酸液(例如:强酸,硝酸或/和氢氟酸)进行制绒。

32.s20,扩散:在制绒后的硅片上掺杂磷形成磷掺杂的n 发射结层。可选地,将硅片置于扩散炉中,在扩散温度为750

‑

850℃的条件下扩散30

‑

60min,使硅片的正面沉积掺杂源并进行热扩散以制备磷掺杂的n 发射结,从而形成pn结。其中,掺杂源为三氯氧磷(pocl3)溶液。

33.s30,刻蚀和背面抛光:对磷掺杂后的硅片进行清洗和背面抛光。由于扩散工艺以后,硅片的正面、背面以及边缘均形成有n型层,且表面具有磷硅玻璃,所以,通过湿法刻蚀的工艺去除硅片的边缘和背面的n型层腐蚀去除,并将正面的磷硅玻璃去除,并对硅片的背面进行抛光处理。其中,湿法刻蚀时所使用的蚀刻液为hno3和hf的混合溶液。

34.s40,背面镀膜和正面镀膜:背面镀膜或/和正面镀膜的工艺均包括通过化学气相沉积的方式进行多层镀膜步骤。其中,多层镀膜步骤中在进行镀膜功率切换时,功率逐渐变化,以使功率切换的持续时间至少为30s。

35.在进行多层镀膜步骤中,第一层镀层的镀膜完成以后,需要切换镀膜功率,将第一层镀膜步骤的镀膜功率切换成第二层镀膜步骤的镀膜功率,在切换的时候,其是一个逐渐变化的过程,切换持续时间至少要30s以上。在切换的过程中,镀膜依然持续进行,则可以使各层镀层之间的界面处更加均匀,分界不那么明显,从而使交界处的层结构更加致密,减少了光学损失,不仅提升了电池片的转化效率,还可以使得制备不同的膜层时,化学气相沉积设备的参数切换逐渐进行,可以使设备的电压电流逐渐变化,避免射频不稳定产生报警现

象。

36.需要说明的是:本技术中,可以是正面镀膜工艺中,在进行多层镀膜步骤的时候,镀膜功率逐渐切换;也可以是背面镀膜工艺中,在进行多层镀膜步骤的时候,镀膜功率逐渐切换;还可以是正面镀膜的工艺和背面镀膜的工艺中,在进行多层镀膜步骤的时候,镀膜功率均逐渐切换。且在多层镀膜的时候,每一层镀膜的镀膜功率可以逐渐增大,也可以逐渐减小,还可以先变小后变大,或先变大后变小,本技术不做限定,只要功率逐渐变化进行功率的切换即可。

37.在一个实施方式中,多层镀膜步骤包括:先以第一镀膜功率为功率值进行第一层镀膜步骤,然后以第二镀膜功率为功率值进行第二层镀膜步骤。进行多层镀膜步骤中,当将第一镀膜功率切换成第二镀膜功率的时候,功率逐渐变化,以使功率切换的持续时间至少为30s。

38.可选地,第一镀膜功率与第二镀膜功率的差值至少为500w,功率切换的持续时间至少为40s。在第一镀膜功率和第二镀膜功率差别较大的情况下,通过功率逐渐切换的方式,更能够使交界面不明显,从而使得到的镀层的各层之间是逐渐变化的过程,以便减少光学损失,提高电池片的转化效率。

39.作为示例性地,当第一镀膜功率和第二镀膜功率的差值可以为500w、550w、600w、650w、700w、750w或800w,本技术不做限定;功率切换的持续时间为40s、45s、50s、55s或60s,本技术不做限定。

40.可选地,功率逐渐变化的速率为5

‑

20w/s。可以使切换时功率逐渐变化,避免各层交界面较为明显。进一步地,功率逐渐变化的速率为10

‑

15w/s,在保证功率逐渐变化的同时,可以同时保证镀膜效率。作为示例性地,功率逐渐变化的速率为5w/s、8w/s、10w/s、12w/s、15w/s、18w/s或20w/s。

41.本技术中,多层镀膜步骤包括第一层镀膜步骤、第二层镀膜步骤和第三层镀膜步骤,第一层镀膜步骤时的功率值为第一镀膜功率,第二层镀膜步骤时的功率值为第二镀膜功率,第三层镀膜步骤时的功率值为第三镀膜功率。第一镀膜功率、第二镀膜功率和第三镀膜功率逐渐增大、或逐渐减小、或先增大后减小、或先减小后增大;功率值在切换的时候,均是通过逐渐切换的方式进行,通过逐渐变化镀膜功率的方式形成各层镀层的交界处,可以使交界处的致密性更佳。

42.需要说明的是:多层镀膜步骤的工艺并不限定为三层镀膜,还可以是两层镀膜、四层镀膜或五层镀膜,本技术不限定镀膜的层数,其可以根据实际需求进行调整。

43.可选地,以第一镀膜功率为功率值进行第一层镀膜步骤的镀膜时间至少为100s,然后将第一镀膜功率逐渐切换成第二镀膜功率,功率切换的持续时间至少为30s,然后以第二镀膜功率为功率值进行第二层镀膜步骤的镀膜时间至少为100s,将第二镀膜功率逐渐切换成第三镀膜功率时,功率逐渐变化,以使功率切换的持续时间至少为30s,且以第三镀膜功率为功率值进行第三层镀膜步骤的镀膜时间至少为200s。其中,第一镀膜功率、第二镀膜功率和第三镀膜功率逐渐变大或逐渐变小。

44.镀层镀膜时的时间较长,切换的持续时间相对稍短,形成的镀层厚度要高于界面处的厚度,从而使各镀层能够满足增强不同波长光的吸收的目的,以提高电池片的转化效率;同时,镀膜效率相对较高。

45.在一个实施例中,正面镀膜时,采用逐渐改变功率的方式进行两个功率值之间的切换。可选地,正面镀膜的镀层为氮化硅层,第一层镀膜步骤形成的第一镀层为5

‑

10nm,第一镀层与第二镀层交界处为2

‑

5nm,第二层镀膜步骤形成的第二镀层为10

‑

20nm,第二镀层与第三镀层交界处为2

‑

5nm,第三层镀膜步骤形成的第三镀层为30

‑

40nm,正面镀膜的镀层总厚度为60

‑

80nm。

46.可选地,将化学气相沉积设备的功率设置为13300

‑

13700w并化学气相沉积120

‑

140s,得到厚度为5

‑

10nm的第一氮化硅镀层;然后将功率逐渐从13300

‑

13700w切换成13800

‑

14200w,切换的持续时间为40

‑

60s,得到厚度为2

‑

5nm的第一交界层;功率切换成了13800

‑

14200w以后,继续沉积100

‑

120s,得到厚度为10

‑

20nm的第二氮化硅镀层;然后将功率逐渐从13800

‑

14200w切换成14300

‑

14700w,切换的持续时间为40

‑

60s,得到厚度为2

‑

5nm的第二交界层;功率切换成14300

‑

14700w以后,继续沉积200

‑

300s,得到厚度为30

‑

40nm的第三氮化硅镀层。其中,功率每次变化500

‑

700w使得到的正面镀层的总厚度为60

‑

80nm,折射率为1.9

‑

2.2。

47.在另一实施方式中,背面镀膜时,采用逐渐改变功率的方式进行两个功率值之间的切换。可选地,背面镀膜的镀层依次为二氧化硅层、氮氧化硅层和氮化硅层,第一层镀膜步骤形成的第一镀层为5

‑

30nm,第一镀层与第二镀层交界处为5

‑

10nm,第二层镀膜步骤形成的第二镀层为15

‑

40nm,第二镀层与第三镀层交界处为5

‑

10nm,第三层镀膜步骤形成的第三镀层为60

‑

100nm,背面镀膜的镀层总厚度为90

‑

200nm。

48.可选地,将化学气相沉积设备的功率设置为11000

‑

12000w并化学气相沉积60

‑

100s,得到厚度为5

‑

30nm的二氧化硅层;然后将功率逐渐从11000

‑

12000w切换成12500

‑

13500w,切换的持续时间为30

‑

40s,得到厚度为5

‑

10nm的第一交界层;功率切换成了12500

‑

13500w以后,继续沉积80

‑

120s,得到厚度为15

‑

40nm的氮氧化硅层;然后将功率逐渐从12500

‑

13000w切换成13500

‑

14500w,切换的持续时间为40

‑

60s,得到厚度为5

‑

10nm的第二交界层;功率切换成13500

‑

14500w以后,继续沉积200

‑

300s,得到厚度为60

‑

100nm的氮化硅镀层。其中,功率每次变化500

‑

1000w使得到的背面镀层的总厚度为90

‑

200nm,折射率为1.9

‑

2.2。

49.需要说明的是:多层镀膜的每一层镀层的材料可以相同,也可以不同,本技术不做限定,镀层的材料选择可以根据perc电池的制备工艺进行调整;如果镀层的材料不同,则镀层与镀层之间的交界处的材料为两层镀层材料的混合物。

50.s50,激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分背面镀膜的层结构,从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

51.s60,丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷铝浆,经过高温烧结后,形成欧姆接触,制作得到perc电池。

52.通过上述制备方法制备得到的perc电池的各层镀层之间的界面处更加均匀,分界不那么明显,从而使交界处的层结构更加致密,减少了光学损失,不仅提升了电池片的转化效率,还可以使得制备不同的膜层时,化学气相沉积设备的参数切换逐渐进行,可以使设备的电压电流逐渐变化,避免射频不稳定产生报警现象。

53.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建

议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

54.实施例1

55.一种perc电池的制备方法,包括如下步骤:

56.(1)、制绒:对硅片进行清洗和制绒,去除硅片表面的损伤层,同时在硅片的正面进行制绒,形成3μm高的金字塔绒面。

57.(2)、扩散:将硅片置于扩散炉中,在扩散温度为800℃的条件下扩散40min,使硅片的正面沉积三氯氧磷并进行热扩散以制备厚度为0.3μm的磷掺杂的n 发射结。

58.(3)、刻蚀和背面抛光:通过湿法刻蚀的工艺去除硅片的边缘和背面的n型层腐蚀去除,并将正面的磷硅玻璃去除,并对硅片的背面进行抛光处理。

59.(4)、背面镀膜:将硅片置于等离子增强化学气相沉积设备中,在功率为12000w的条件下沉积150s,得到厚度为20nm的背面二氧化硅层;然后瞬间将功率切换至13000w,并在功率为13000w的条件下沉积150s,得到厚度为25nm的背面氮氧化硅层;然后瞬间将功率切换至14000w,并在功率为14000w的条件下沉积350s,厚度为50nm的背面氮化硅层。其中,背面镀膜的总厚度为95nm。

60.(5)、正面镀膜:在功率为13500w的条件下沉积130s,得到厚度为8nm的第一正面氮化硅层;以10w/s的速度逐渐将功率从13500w切换至14000w,切换的持续时间为50s,得到厚度为2nm的第一交界层;在功率为14000w的条件下沉积110s,得到厚度为15nm的第二正面氮化硅层;以10w/s的速度逐渐将功率从14000w切换至14500w,切换的持续时间为50s,得到厚度为5nm的第二交界层;在功率为14500w的条件下沉积240s,得到厚度为45nm的第三正面氮化硅层。其中,正面镀膜的总厚度为75nm。

61.(6)、激光开槽:采用激光刻蚀,在硅片背面选择性刻蚀掉部分钝化层(背面二氧化硅层 背面氧化铝层 背面氮化硅层),从而对硅片的背面进行开槽或开口,让p型硅基体层结构裸露出来。

62.(7)、丝网印刷和烧结:采用丝网印刷法,依照网版图形设计,在硅片正面印刷银浆,背面印刷0.85g铝浆,经过高温烧结后形成正面电极和铝背场,正面电极与磷掺杂的n 硅层欧姆接触,铝背场与p型硅基体欧姆接触。

63.实施例2

64.实施例2与实施例1的区别在于:背面镀膜中,将硅片置于等离子增强化学气相沉积设备中,在功率为12000w的条件下沉积100s,得到厚度为15nm的背面二氧化硅层;以50w/s的速度逐渐将功率从12000w切换至13000w,切换的持续时间为20s,得到厚度为5nm的第一交界层;在功率为13000w的条件下沉积100s,得到厚度为20nm的背面氮氧化硅层;以50w/s的速度逐渐将功率从13000w切换至14000w,切换的持续时间为20s,得到厚度为5nm的第二交界层;在功率为14000w的条件下沉积350s,厚度为50nm的背面氮化硅层。其中,背面镀膜的总厚度为95nm。其他制备条件一致。

65.实施例3

66.实施例3与实施例1的区别在于:正面镀膜中,将硅片置于等离子增强化学气相沉积设备中,在功率为13500w的条件下沉积130s,得到厚度为8nm的第一正面氮化硅层;以10w/s的速度逐渐将功率从13500w切换至14000w,切换的持续时间为50s,得到厚度为2nm的

第一交界层;在功率为14000w的条件下沉积110s,得到厚度为15nm的第二正面氮化硅层;以10w/s的速度逐渐将功率从14000w切换至13500w,切换的持续时间为50s,得到厚度为4nm的第二交界层;在功率为13500w的条件下沉积260s,得到厚度为45nm的第三正面氮化硅层。其中,正面镀膜的总厚度为75nm。其他制备条件一致。

67.对比例1

68.对比例1与实施例1的区别在于:正面镀膜中,在功率为13500w的条件下沉积190s,得到厚度为10nm的第一正面氮化硅层;然后瞬间将功率从13500w切换至14000w,并在功率为14000w的条件下沉积150s,得到厚度为20nm的第二正面氮化硅层;然后瞬间将功率从14000w切换至14500w,并在功率为14500w的条件下沉积240s,得到厚度为45nm的第三正面氮化硅层。其中,正面镀膜的总厚度为75nm。其他制备条件一致。

69.对比例2

70.对比例2与实施例1的区别在于:正面镀膜中,在功率为13500w的条件下沉积190s,得到厚度为10nm的第一正面氮化硅层;然后瞬间将功率从13500w切换至14000w,并在功率为14000w的条件下沉积150s,得到厚度为20nm的第二正面氮化硅层;然后瞬间将功率从14000w切换至13500w,并在功率为13500w的条件下沉积260s,得到厚度为45nm的第三正面氮化硅层。其中,正面镀膜的总厚度为75nm。其他制备条件一致。

71.实验例1

72.对比按照实施例1和对比例1提供的方式进行正面镀膜时,等离子增强化学气相沉积设备的电压和电流变化得到图2

‑

图5(其中,图2为实施例1提供的正面镀膜步骤时,等离子增强化学气相沉积设备的电压变化曲线;图3为实施例1提供的正面镀膜步骤时,等离子增强化学气相沉积设备的电流变化曲线;图4为对比例1提供的正面镀膜步骤时,等离子增强化学气相沉积设备的电压变化曲线;图5为对比例1提供的正面镀膜步骤时,等离子增强化学气相沉积设备的电流变化曲线)。从图2

‑

图5可以看出,功率切换的方式是功率渐变的方式,可以使等离子增强化学气相沉积设备的电流和电压的变化较为稳定,可以有效改善视频不稳定产生报警现象。

73.实验例2

74.分别检测实施例1

‑

实施例3得到的perc电池以及对比例1

‑

对比例2提供的perc电池的性能如表1;其中,检测方法是:选用berger在线i

‑

v测试系统,在25℃、am 1.5、1个标准太阳的条件下测试太阳电池的转化效率、开路电压、短路电流、填充因子等电性能参数。

75.表1 perc电池的性能

[0076] eta(%)uoc(v)isc(a)ff实施例123.3130.686011.27182.66实施例223.3460.686611.27982.65实施例323.3260.686611.28982.50对比例123.2900.685711.26582.65对比例223.3050.686011.24382.66

[0077]

从表1可以看出,使用功率渐变的方式进行镀膜,可以提高电池的转化效率,增加开路电压,并提高填充因子。

[0078]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技

术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。