1.本技术涉及辣椒红色素提取技术领域,特别是一种工业化生产高品质辣椒红色素的方法。

背景技术:

2.色素椒主要产地为新疆,这是由新疆得天独厚的气候所决定,在新疆,辣椒采收后可直接自然晒干进行保存,无需外设加热装置能耗低。但由于自然晒干,日照强烈导致色素损失。其他烘干方法由于温度较高,同样会对色素造成损失且还存在能耗过高的问题。以上方法所得辣椒作为原料进行辣椒红素提取时,均会降低该色素的得率。

3.现有辣椒红素提取方法虽然较多,但能实现工业化大规模生产的依然是溶剂提取法,该方法提取得到的辣椒红,存在所得辣椒红油膏色价低、吸光比低、溶残高、光稳定性差等问题,若需进一步提高辣椒红油膏品质,需经过一系列繁琐的工艺,包括脱不溶物、分子蒸馏脱残、超临界处理、添加抗氧化剂等,操作繁琐不适宜于工业化大规模生产。而现有酶解法例如cn201310734575.1中公开的,对烘干辣椒颗粒采用组合酶进行酶解提取,酶解提取时间较长达到12h,且酶解后需加入8倍量的盐水进行洗涤,生产效率低,且产生大量含盐清洗污水。其余辣椒红色素提取方法中,虽然也会用到酶制剂,但酶制剂只用于物料前处理以提高后续溶剂浸提法的得率,为实现工业化大规模生产,后续提取步骤依然采用传统溶剂提取的方法。

技术实现要素:

4.本技术提供了一种工业化生产高品质辣椒红色素的方法,用于解决现有技术中存在的烘干后再制取辣椒红素导致色素变色损失,降低提取后色价和吸光比,现有酶解提取方法处理时间过长且容易产生较多含盐废水的技术问题。

5.本技术提供了一种工业化生产高品质辣椒红色素的方法,包括以下步骤:

6.1)物料粉碎:含水率为85~88%的新鲜色素椒作为原料经过切丝、筛除辣椒籽后对切丝料粉碎至60~80目筛得到粉碎物料;

7.2)酶解分离:粉碎物料在复合酶环境下进行酶解,得到上层酶解液和残渣,对上层酶解液进行离心得到轻相后进行过滤得到辣椒红油膏;

8.酶解条件为35~55转/min下,保持30~60℃酶解2~6h后升温至70~90℃后保持10~30min,再迅速将发酵物料降温至10~20℃;

9.所述复合酶由5~15重量份植物水解酶、4~9重量份果胶裂解酶、3~5重量份磷脂酶、2~3重量份木质素酶组成。

10.本技术提供方法酶解时间仅为现有技术中酶解时间的一半,且酶解后产物仅需离心即可得到辣椒红油膏,工艺简单。该方法中无额外废水产生,通过快速升温至70~90℃后保持10~30min实现灭酶活作用的同时让辣椒红更彻底的释放至酶解液中,从而提高提取所得色素的色价和吸光比值,有效避免溶剂提取法存在的色价低、吸光比低的问题。

11.且本技术提供方法可实现以含水率高于85%的新鲜辣椒为原料进行色素提取,无需烘干能有效保护色素物质,避免失活或变色,进一步有效保护色素产品色价和吸光比。

12.通过酶灭活后将物料迅速降温至10~20℃,能将游离在酶解液中的辣椒红富集至溶液上层,并能促使残渣等杂质迅速沉至罐底,实现较快分层,降低分离残渣导致的红油膏损失,提高提取后产物得率。

13.本技术提供方法中所用复合酶中按此比例添加植物水解酶、果胶裂解酶、磷脂酶从而协同分解新鲜辣椒的细胞壁结构,同时将大量大分子物质水解为小分子物质后,提高提取物与水的相溶性,从而实现在无需使用丙酮等有机溶剂的情况下,实现对油溶性辣椒红色素的有效提取分离。通过在复合酶中添加木质素酶能水解辣椒细胞壁中所含粗纤维,有效释放细胞壁纤维结构中所含色素物质,同时使原料更易水化,从而提高采用方法在不使用溶剂的情况下的提取得率。

14.该方法适用于工业化大规模生产,并不仅局限于实验室环境调节下,且所得结果优于现有工业化生产结果。

15.优选的,酶解条件还可以为:35转/min、55转/min;酶解温度:40℃、50℃、酶解时间4.5h、2.5h;灭酶活:75℃、80℃下处理25min、15min;降温至15℃;

16.优选的,复合酶由10重量份植物水解酶、6重量份果胶裂解酶、5重量份磷脂酶、3重量份木质素酶组成。

17.优选的,所述切丝操作后所得辣椒丝的宽度为0.5~0.8cm。

18.采用该宽度能有利于缩短粉碎时间,提高粉碎后物料目数,从而提高产品的提取得率。

19.优选的,所述筛除辣椒籽操作为采用10~30目振动筛进行筛分。

20.通过筛除辣椒籽能降低残渣比例,从而减少被残渣吸附后分离的发酵液比例,提高产品得率。

21.优选的,所述酶解步骤中复合酶在酶解液升温至40~50℃后加入。

22.在该温度条件下加入复合酶,能获得较高的分解效率,从而有利于在较短酶解时间下,获得极高的酶解产物得率。

23.优选的,所述对轻相的过滤采用200~500目滤网进行过滤。

24.通过对轻相进行过滤,能降低红油膏中杂质含量,避免杂质对色价的不良影响。

25.优选的,所述离心条件为:离心转速4000~6000转/min。在该转速下进行离心操作能提高离心效率。

26.本技术能产生的有益效果包括:

27.1)本技术所提供的工业化生产高品质辣椒红色素的方法,以新鲜辣椒为原料经过粉碎、酶解、分离、过滤等工序,提取过程中不使用任何溶剂,所得辣椒红产品色价高、不溶物含量低、无溶残、吸光比>1。该方法具有健康、绿色、操作简单、可实现工业化大规模生产的优点,避免辣椒在干燥过程中存在的色价损失、吸光比降低、干燥设备能耗大等缺点,在任何可种植辣椒的地方均可生产,具有广阔的应用前景。

28.2)本技术所提供的工业化生产高品质辣椒红色素的方法,该方法提取所得辣椒红素产品的色价为320.6、吸光比1.0015、丙酮不溶物含量为0.14%、提取后收率为97.40%,不但收率高,所得产品颜色保持度较高,各项性能远高于现有工业化生产方法所得产品。且

具有耐光性好,久存颜色保持率高的特点,本技术提供高方法所得辣椒红色素产品在照度为8000lx、温度40℃的光照箱中存储30天后色素残留率可达87.20%。

具体实施方式

29.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式对本技术提供方法进行详细说明。

30.实施例

31.以下实施例中所用物料和仪器,如无特殊说明均为商业渠道获得。

32.原料色素含量分析

33.以下实施例1~3中均采用同一新鲜辣椒原料在实验开始时,先对各实施例中所用的新鲜辣椒原料按以下步骤进行色素含量的分析:

34.取含水率为86%的新鲜原料色素椒1kg,低温冷冻干燥72h,得到干辣椒原料153g,干辣椒采用手工去除辣椒籽31.4g,得到辣椒皮121.5g,辣椒皮采用粉碎机粉碎至小于100目,采用丙酮分析得到色价为23.42、吸光比为1.0021,折算所得原料色素含量为2.846色价。

35.实施例1~3中所用原料预处理

36.取上述新鲜色素椒50kg,采用切丝机对原料进行切丝,切成0.5cm宽辣椒丝,切丝后的辣椒经过20目振动筛,筛出辣椒籽,共筛出辣椒籽2.8kg,辣椒丝进入粉碎机进行粉碎,粉碎后物料过60目筛网,得到过滤后辣椒粉碎物料47.2kg。

37.实施例1

38.取粉碎物料10kg,投入15l发酵罐中,开启搅拌,搅拌转速50转/min,开启加热系统,将物料加热至50℃,依次加入5g植物水解酶、4g果胶裂解酶、3g磷脂酶、2g木质素酶,保持50℃,搅拌酶解4h,迅速升温至90℃,保持10min,再迅速将物料降至15℃。

39.放出底部残渣2670g,放出酶解液6050g,上层油膏和少量酶解液混合物采用碟式离心机进行分离,离心转速4500转/min,离心出重相水液1180g,离心出轻相即为辣椒红油膏,辣椒红过400目不锈钢滤网后,得到最终辣椒红油膏产品93.4g。

40.辣椒红油膏产品色价310.5,吸光比1.0006,丙酮不溶物0.45%,溶剂残留未检出,收率96.2%。

41.实施例2

42.取粉碎物料10kg,投入15l发酵罐中,开启搅拌,搅拌转速35转/min,开启加热系统,将物料加热至40℃,依次加入10g植物水解酶、6g果胶裂解酶、5g磷脂酶、3g木质素酶,保持40℃,搅拌酶解3.5h,迅速升温至80℃,保持15min,再迅速将物料降至20℃。

43.放出底部残渣1480g,放出酶解液7400g,上层油膏和少量酶解液混合物采用碟式离心机进行分离,离心转速4500转/min,离心出重相水液1020g,离心出轻相即为辣椒红油膏,辣椒红过400目不锈钢滤网后,得到最终辣椒红油膏产品94.2g。

44.辣椒红油膏产品色价314.4,吸光比1.0011,丙酮不溶物0.21%,溶剂残留未检出,收率98.3%。

45.实施例3

46.取粉碎物料10kg,投入15l发酵罐中,开启搅拌,搅拌转速55转/min,开启加热系

统,将物料加热至45℃,依次加入15g植物水解酶、9g果胶裂解酶、3g磷脂酶、2.5g木质素酶,保持45℃,搅拌酶解2.5h,迅速升温至75℃,保持25min,再迅速将物料降至13℃。

47.放出底部残渣2050g,放出酶解液6710g,上层油膏和少量酶解液混合物采用碟式离心机进行分离,离心转速4500转/min,离心出重相水液1140g,离心出轻相即为辣椒红油膏,辣椒红过400目不锈钢滤网后,得到最终辣椒红油膏产品91.6g。

48.辣椒红油膏产品色价320.6,吸光比1.0015,丙酮不溶物0.14%,溶剂残留未检出,收率97.4%。

49.实施例4

50.与实施例2的区别在于:所用原料含水率为85%,切丝后辣椒丝的宽度为0.5cm;粉碎物料为60目;酶解条件为30转/min下,保持30℃酶解4h后升温至70℃后保持10min,再迅速将发酵物料降温至10℃;筛除辣椒籽操作为采用10目振动筛进行筛分;轻相的过滤采用200目滤网;离心条件为:离心转速4000转/min。

51.实施例5

52.与实施例2的区别在于:所用原料含水率为88%,切丝后辣椒丝的宽度为0.8cm;粉碎物料为80目;酶解条件为60转/min下,保持60℃酶解2h后升温至90℃后保持30min,再迅速将发酵物料降温至20℃;筛除辣椒籽操作为采用30目振动筛进行筛分;轻相的过滤采用500目滤网;离心条件为:离心转速6000转/min。

53.对比例1

54.取10kg新鲜色素椒,采用滚筒风干设备进行烘干,其中进风温度170℃,出风温度80℃,得到烘干辣椒原料1480g,干辣椒剪开后去除辣椒籽,得到辣椒籽310.8g,辣椒皮经过再次粉碎,粉碎至小于100目,得到辣椒皮粉1168g,采用丙酮分析色价为23.78、吸光比1.0009,烘干色价损失2.4%。辣椒粉投入提取装置中,采用正己烷进行提取,得到提取液9047g,提取液经浓缩后,得到辣椒红油膏151.7g,油膏色价176.5,吸光比0.9991、丙酮不溶物3.24%、正己烷残留3265ppm,收率以干椒计为96.4%,以鲜椒计为94.1%。

55.对比例2

56.取10kg新鲜色素椒,采用自然晒干,耗时15天,得到晒干辣椒原料1510g,干辣椒剪开后去除辣椒籽,得到辣椒籽315.8g,辣椒皮经过再次粉碎,粉碎至小于100目,得到辣椒皮粉1190g,采用丙酮分析色价为22.82、吸光比1.0014,烘干色价损失4.6%。辣椒粉投入提取装置中,采用正己烷进行提取,得到提取液9340g,提取液经浓缩后,得到辣椒红油膏165.8g,油膏色价163.8,吸光比0.9995、丙酮不溶物4.28%、正己烷残留2875ppm,收率以干椒计为96.8%,以鲜椒计为92.3%。

57.对比例3

58.与实施例2的区别在于:酶解条件为60℃酶解12h。

59.对比例4

60.与实施例2的区别在于:酶解后添加浓度为2

‰

的盐水,按照颗粒物料:盐水(料液比)1:8加入后进行酶灭活,且不进行快速降温操作。

61.1、产品的色价、吸光比、产品中丙酮不溶物含量、收率测试结果色价、吸光比所用测试方法按“原料色素含量分析”中公开方法;

62.丙酮不溶物分析方法:准确称取适量的辣椒红样品,置于恒重的玻璃烧杯中,用丙

酮溶解样品,用恒重定量分析滤纸过滤,重复溶解清洗烧杯直到无色,同时使用丙酮清洗至滤液无色,杂质留在滤纸上。在100℃的干燥箱里烘干至恒重,取出在干燥器里冷却到室温,称重。减量法计算不溶物的含量。

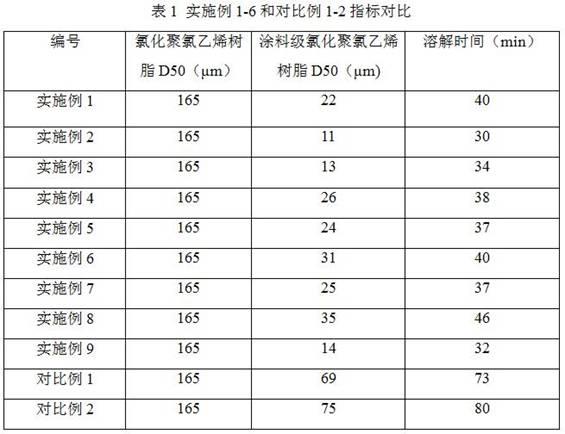

63.实施例1~3与对比例1~4所得产品的色价、吸光比、产品中丙酮不溶物含量、收率列于表1中:

64.表1

[0065][0066]

通过实施例1~3与对比例1~2比较可以看出,本技术提供方法以新鲜色素椒为原料采用酶接后分离,所得红油膏的收率、色价、吸光比均较高,丙酮不溶物含量偏低,对比例1~2中,不论是采用烘干还是晒干,均会对辣椒中色素造成破坏,严重降低产品色价,对比例1~2的色价相对本技术提供方法所得产品的色价降低一半以上,杂质含量较高,色素纯度较低。

[0067]

对比例1~2中均需采用溶剂进行提取,提取所得产物的最终总收率低于本技术提供方法,丙酮不溶物和溶残含量较高,所得产品还需经过后续脱残处理才能达到产品合格要求。而本技术提供方法所得产品中丙酮不溶物含量较低,达到产品合格要求,无需后续纯化处理。

[0068]

对比例3中延长酶解时间,由表1可见,延长酶解时间,并不能进一步提高所得产品的各项指标,因而本技术提供酶解方法无需过长酶解时间,也能达到较好的产品质量。

[0069]

通过对比例4可知,不进行降温处理并采用盐水进行酶灭活,会严重影响产品质量、得率等各项指标。

[0070]

2、辣椒红油膏光照稳定性测试

[0071]

取实施例1~3与对比例1~2中的辣椒红油膏,分别采用大豆油稀释至5色价后,各取50ml放入比色管中,置于照度为8000lx、温度40℃的光照箱中进行稳定性试验,30天后分析辣椒红油膏色价,计算辣椒红色素残留率,结果如表2。

[0072]

表2

[0073] 原膏色价30天后色价色素残留率实施例153.8777.40%实施例254.1583.00%实施例354.3687.20%对比例151.3326.60%对比例251.5330.60%对比例351.4227.20%对比例451.2328.30%

[0074]

根据表2中数据可以看出,采用鲜椒酶解提取得到的辣椒红产品,耐光性较好,而

采用常规工艺提取得到的辣椒红产品耐光性较差。

[0075]

未按本技术提供条件进行酶解的对比例3中,由于酶解时间过长,导致对辣椒中其他有益成分的过度分解,导致产品的光稳定性降低;对比例4中则由于未采用升温酶活,添加盐水后,对辣椒中所含有益保持色素稳定性物质的灭活,导致色素光稳定性降低。

[0076]

本技术提供方法通过短时酶解,并在70~90℃下灭活酶从而有效保留了原料中更多的原有有效成分,如辣椒中的维生素c、维生素e等,但是常规方法提取导致这些有效成分均被去除或破坏,进而导致产品光稳定性变差。

[0077]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。