1.本发明涉及高分子材料技术领域,具体涉及一种涂料级氯化聚氯乙烯树脂的制备方法。

背景技术:

2.氯化聚氯乙烯树脂制备方法有三种,分别为溶液法、悬浮法和气固相法。溶液法制备的氯化聚氯乙烯氯含量一般在61%~65%之间。由于氯含量高于普通聚氯乙烯树脂,以溶液法氯化聚氯乙烯树脂为主要成分制作的漆和涂料具有良好的防腐蚀性能,被广泛应用于具于港口、铁路设施,海上采油平台,公路桥梁、石油、化工车间、冶炼、钢铁设备,集装箱、管道、木材表面及混凝土表面,厂房构筑物的保护。使其免受大气、水、酸类、碱类、盐类、油类、化学气体等腐蚀介质的侵蚀。

3.溶液法制备氯化聚氯乙烯树脂,需要使用四氯化碳、氯苯、氯乙烷等作为溶剂。如cn103554313a采用的溶剂即为四氯化钛、氯乙烷和氯苯。但溶液法反应后存在有毒溶剂回收的问题。《蒙特利尔议定书》对四氯化碳、氯乙烷等的生产与使用做出了严格限定。故采用其他方法制备涂料级氯化聚氯乙烯树脂成为当下需要解决的关键问题之一。cn111484572公开了一种水相法制备涂料级氯化聚氯乙烯树脂的制备方法,主要是通过将pvc树脂预分散,并使用多种引发剂和分段不同温度通氯气氯化并通过后期分段氯化时二次添加引发剂,使pvc树脂达到涂料级氯化聚氯乙烯树脂的性能。总体来说,非溶液法和非聚合方式制备涂料级氯化聚氯乙烯树脂的报道较少,开发涂料级氯化聚氯乙烯树脂的新型制备方法,仍是需要继续研究的课题。

技术实现要素:

4.本发明的主要目的在于提供一种涂料级氯化聚氯乙烯树树脂的制备方法,利用该方法制备的涂料级氯化聚氯乙烯树树脂具有粒径小、溶解时间短的特点。

5.为了实现上述目的,本发明通过采取下述技术方案来实现:一种涂料级氯化聚氯乙烯树脂的制备方法,是将氯化聚氯乙烯树脂在常温下加入带搅拌密闭的反应器中,加入功能性有机助剂,升温至20~80℃(优选60~70℃)后搅拌混合均匀;然后将其快速导入低温粉碎机中,在

‑

196℃~0℃(优选

‑

80℃~

‑

20℃)下粉碎10~120分钟(优选30~50分钟),再升至20~80℃(优选60~80℃)通氮气吹扫除掉功能性有机助剂,即得到涂料级氯化聚氯乙烯树脂。

6.所述氯化聚氯乙烯树脂为通过常规悬浮法或气固相法得到的氯化聚氯乙烯树脂,聚合度为500~1000(优选500~700),氯含量为61~68%(优选61~65%),吸油率≥20%(优选25~30%)。

7.所述功能性有机助剂为甲醇、乙醇、丙酮、己烷、庚烷、环己酮、四氢呋喃中的一种或几种,优选乙醇。

8.所述功能性有机助剂的添加量为氯化聚氯乙烯树脂质量的1~10%,优选1~5%。

9.所述搅拌时间为10~120分钟,优选10~30分钟。

10.所述低温粉碎机为水冷低温粉碎机或液氮性低温粉碎机,优选液氮性低温粉碎机。

11.本发明的有益效果是:本发明采用常规的悬浮法或气固相法工艺生产的氯化聚氯乙烯树脂,将其加入功能性有机助剂并进行低温粉碎处理得到涂料级氯化聚氯乙烯树脂。本发明无需通过溶液法聚合方式制备涂料级氯化聚氯乙烯树脂,减少了大量的有毒有害溶剂的使用,制备得到的涂料级氯化聚氯乙烯具有树脂粒径小、溶解时间短的特点,对涂料使用后的遮盖力、外观等具有很好的应用效果,可应用于涂料、油漆等领域。

附图说明

12.图1为涂料级氯化聚氯乙烯树脂及涂料级氯化聚氯乙烯树脂的刷凃效果。

具体实施方式

13.为了使本领域的技术人员更好的理解本发明方案,下面将结合具体实施方式对本发明一种涂料级氯化聚氯乙烯树树脂的制备方法进行进一步清楚、完整的描述。

14.粒径及溶解时间的测试方法:粒径采用mastersizer2000激光粒度仪进行测定。溶解性按照hg 2002

‑

1991《涂料用过氯乙烯树脂》方法测定,溶剂采用按照如下质量比配置的混合溶液:35%丙酮、30%甲苯和35%乙酸丁酯,以溶解时间的长短做为判断溶解性好坏的依据。

15.实施例1将聚合度为600,氯含量为65%、吸油率为20%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入0.5kg乙醇,开启搅拌,升温至60℃,搅拌15分钟。通过连通管,快速导入预先已开启液氮冷却的液氮低温粉碎机中,

‑

50℃低温粉碎30分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂,得到涂料级氯化聚氯乙烯树脂。得到涂料级氯化聚氯乙烯树脂(左)及涂料级氯化聚氯乙烯树脂的刷凃效果(右)如图1,可以看到树脂粒径小,刷凃效果好。

16.实施例2将聚合度为600,氯含量为65%、吸油率为20%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg乙醇,开启搅拌,升温至60℃,搅拌15分钟。通过连通管,快速导入预先已开启液氮冷却的液氮低温粉碎机中,

‑

50℃低温粉碎30分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂,得到涂料级氯化聚氯乙烯树脂。

17.实施例3将聚合度为700,氯含量为63%、吸油率为25%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg乙醇,开启搅拌,升温至60℃,搅拌15分钟。通过连通管,快速导入预先已开启液氮冷却的液氮低温粉碎机中,

‑

50℃低温粉碎30分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂,得到涂料级氯化聚氯乙烯树脂。

18.实施例4将聚合度为700,氯含量为63%、吸油率为25%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg乙醇,开启搅拌,升温至60℃,搅拌15分钟。通过连通管,快速导入

预先已开启液氮冷却的液氮低温粉碎机中,

‑

30℃低温粉碎50分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂,得到涂料级氯化聚氯乙烯树脂。

19.实施例5将聚合度为700,氯含量为67%、吸油率为30%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg乙醇,开启搅拌,升温至60℃,搅拌20分钟。通过连通管,快速导入预先已开启液氮冷却的液氮低温粉碎机中,

‑

30℃低温粉碎50分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂,得到涂料级氯化聚氯乙烯树脂。

20.实施例6将聚合度为1000,氯含量为67%、吸油率为20%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg乙醇,开启搅拌,升温至60℃,搅拌20分钟。通过连通管,快速导入预先已开启液氮冷却的液氮低温粉碎机中,

‑

50℃低温粉碎50分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂,得到涂料级氯化聚氯乙烯树脂。

21.实施例7将聚合度为600,氯含量为63%、吸油率为20%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg庚烷,开启搅拌,升温至80℃,搅拌20分钟。通过连通管,快速导入预先已开启液氮冷却的液氮低温粉碎机中,

‑

50℃低温粉碎50分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂。得到涂料级氯化聚氯乙烯树脂。

22.实施例8将聚合度为700,氯含量为65%、吸油率为20%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg乙醇,开启搅拌,升温至60℃,搅拌20分钟。通过连通管,快速导入预先已开启水冷的水冷低温粉碎机中,0℃低温粉碎50分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂。得到涂料级氯化聚氯乙烯树脂。

23.实施例9将聚合度为1000,氯含量为67%、吸油率为20%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg丙酮,开启搅拌,升温至40℃,搅拌20分钟。通过连通管,快速导入预先已开启液氮低温粉碎机中,

‑

196℃低温粉碎30分钟,然后停止液氮冷却,自然升至室温后,缓慢升至50℃,通氮气吹扫除掉有机溶剂。得到涂料级氯化聚氯乙烯树脂。

24.对比例1将聚合度为600,氯含量为65%、吸油率为20%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,开启搅拌,升温至60℃,搅拌15分钟。通过连通管,快速导入预先已开启液氮冷却的液氮低温粉碎机中,

‑

50℃低温粉碎30分钟,然后停止液氮冷却,自然升至室温后,缓慢升至60℃,通氮气吹扫除掉有机溶剂。得到对比料1。

25.对比例2将聚合度为600,氯含量为65%、吸油率为20%的氯化聚氯乙烯树脂20kg加入到密闭反应器内,同时加入1.0kg乙醇,开启搅拌,升温至60℃,搅拌15分钟。直接进入25℃常温温度下的粉碎机,粉碎30分钟,通氮气吹扫除掉有机溶剂。得到对比料2。

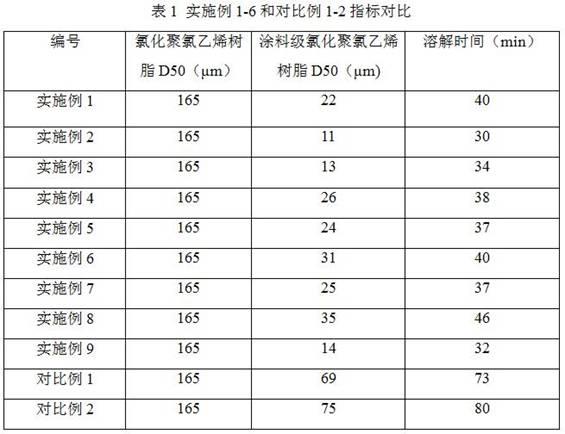

26.从表1可以看出,采用本发明技术方案得到的涂料级聚氯乙烯树脂粒径较小,并具有较好的溶解性,不添加功能性有机助剂的对比例1和不进行低温粉碎处理的对比例2的树脂粒径较大,溶解时间较长,说明添加功能性有机助剂和进行低温粉碎处理可以有效降低树脂粒径和减少溶解时间。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。