1.本发明属于化工涂料技术领域,尤其是一种氯醚共混橡塑乳液防腐涂料的生产工艺。

背景技术:

2.氯醚橡胶是含氯聚醚橡胶的簡称,系指倒链上舍有氯甲基的聚醚型橡胶,过去习惯上称作氯醇橡胶。综合性能优良,发展前景看好。氯醚橡胶是20世纪60年代中期由美国开发投放市场的,其后不久日本、苏联也相继研制开发成功,现在美国、日本均已大规模工业化,并广泛使用。我国氯醚橡胶开发应用与国外差距很大,聚合物共混物有许多类型,橡塑共混是指塑料与塑料的共混物或橡胶与橡胶的共混物以及在塑料中掺混橡胶。这样的聚合物共混体系在工业上常称之为高分子合金或橡塑合金。本章主要介绍以橡胶、塑料为主体的橡塑合金材料。聚合物共混物中研究较多的是橡胶和塑料、合成树脂的并用,两者并用可以达到弥补彼此缺点的目的,例如橡胶具有优异的弹性,塑料则具有较高的强度,且成型加工容易,因此可以用塑料来增强橡胶,用橡胶来增韧塑料。但在涂料技术领域,几乎并不涉及橡塑共混,橡塑共混的熔融掺混也无法应用于涂料或者乳液涂料之中。是故,目前市场上鲜有氯醚共混橡塑乳液涂料的相应产品以及相关技术。互穿网络防腐涂料系一种新型防腐系列涂料,也是橡胶网络和塑料网络互相贯穿网络形成的能产生相同效应的互穿网络聚合物,又称“高分子合金”。现代社会的发展,使各行业都有了长足的进步,高科技产品层出不穷,为人们的生活提供了极大的便利。近年来,随着石油资源日益短缺和人的环保意识不断提高,涂料行业也已经向环保和节约能源的方向慢慢发展,各类新型材料得到快速推广与应用,特别是融合了现代高科技的高固体分涂料、无溶剂涂料、水性涂料等成为涂料发展的主要内容,在众多涂料中,水性材料凭借自身安全性的优势,在涂料领域受到广泛研究与推广,成为行业的领军热点。目前市场上的氯醚防腐涂料指得是氯乙烯(75%)

‑

乙烯异丁基醚(25%)共聚物树脂,通常是单组分室温快干涂料,用于镀锌钢板、铝合金、路标等。例如cn107177293a公开了一种氯醚聚苯胺防腐涂料及其制备方法。而为了保证美观,防止腐蚀,需要使用到大量涂料进行美化,要想使人们更加安全的体验,就需要在环保上下功夫,针对传统工业涂料施工不便、粘度较高、有机溶剂多等劣势,环保涂料有了更广泛的应用,传统材料在涂料施工时,需要长时间地进行干燥,这个环节中就会导致有机溶剂挥发,使资源浪费并污染了环境,不安全因素较多,火灾隐患的风险概率相当大,对施工与使用人员的身体造成危害,水性涂料已经完全代替了溶剂型产品,专门用在船舶涂装工程施工中,推广与使用对未来发展是有非常重要意义,目前市场上的产品大多为水性氯磺化聚乙烯防腐涂料、水性氯醚防腐涂料,水性环乙烯基酯防腐涂料,而以上涂料,耐候性差,易粉化,高温下承受强腐蚀介质能力差,耐冲击性能差,优良性能的乳液防腐涂料主要应用于大型国防地下工程、隧道工程、地铁工程、石油化工、交通、船舶制造行业,作为非金属、金属结构、建筑、设备等的防护涂装材料。本领域技术人员亟待开出一种氯醚共混橡塑乳液防腐涂料的生产工艺的制备方法,以满足现有使用需求和市场需求。

技术实现要素:

3.针对上述问题,本发明旨在提供一种氯醚共混橡塑乳液防腐涂料的生产工艺。

4.本发明通过以下技术方案实现:一种氯醚共混橡塑乳液防腐涂料,包括独立分装的漆料和独立分装固化胶液,所述涂料由二者在使用前混合搅拌后热固化反应形成,其中,独立分装的漆料和独立分装固化胶液的混合比例为:按照所述固化胶液、漆料的重量比为9∶6~7进行混合后使用;或将漆料单独作为粉末涂料喷涂使用,按照所述固化胶液、漆料的重量比为9∶6~7将固化胶液均匀喷淋在漆料表面,用压辊辊覆碾平均匀成膜热固化即得。

5.上述的氯醚共混橡塑乳液防腐涂料,其生产工艺包括以下步骤:a.制备复合乳化剂将装有交联剂、二异丁酯磺代琥珀酸钠的反应釜固定在恒温水浴锅中,控温65~70℃并用搅拌器缓慢搅拌,直到全部融解,然后提高转速到300r/min,缓慢加入配比量的十二烷基苯磺酸钠,分散30~40min,得到复合乳化剂;b、将黏度15.00~28.00pa

·

s质量分数48%的氯醚橡胶溶液、复合乳化剂的烧杯放于恒温水浴锅中加热,待反应釜中的固体乳化剂全部融化后,在1000~1200rpm转速下搅拌至氯醚橡胶和乳化剂混合均匀,开始滴加60℃的蒸馏水直到发生相反转,然后加水到固含量为28~35%,其中乳化剂的质量分数9%,十二烷基苯磺酸钠∶二异丁酯磺代琥珀酸钠∶交联剂=4∶7∶1转速500~600r/min,65℃下,得氯醚橡胶乳液;在氯醚弹性体胶乳与丙烯酸/环氧树脂分散体进行共混时,乳化剂体系是相容的。弹性体和水性树脂不会发生凝聚,不会造成凝聚和结块。

6.c、漆料聚合:通过乳液聚合法使甲基丙烯酸甲酯和丙烯酸丁酯以40/60质量比聚合成微粒,再加入5%二甲基丙烯酸乙二酯,加入由100质量份水性环氧树脂和3~4质量份dmp

‑

30,室温下干燥粉碎,得丙烯酸共聚物/环氧树脂粉末漆料;d、研磨搅拌:重量份数计,步骤c 的氯醚橡胶乳液15~20,催化剂1~3、填料8~12,转移至三辊研磨机中,升温至75~85℃,研磨5~10min后,得固化胶液,即得到氯醚共混橡塑乳液防腐涂料。

7.进一步的,所述热固化为在室温下2~3天后即可完成固化或在蒸汽压力为0.5~0.65mpa下固化30~50分钟。

8.氯醚橡胶不能用硫黄硫化,而利用侧链氯甲基的热反应性进行交联,一般采用硫脲、多元胺和胺与硫黄硫化体系等;进一步的,所述步骤b的交联剂由三亚乙基四胺、六亚甲基氨基甲酸二胺、三甲基硫脲重量比为2∶1∶1的混合物。

9.三亚乙基四胺等交联剂含有氨基上的活泼氢原子与环氧树脂分子结构中的环氧基进行的,因此也可以将环氧树脂固化成为立体交联的网络结构。

10.氯醚橡胶不能使用一般的硫黄硫化体系。以往氯醚橡胶的交联体系必须含有吸酸剂(酸接受体)和硫化剂两种组分。酸接受体的作用不仅是中和在硫化过程中由氯醚橡胶析出的卤酸性物质,促进硫化过程,而且还能提高交联密度,使硫化胶有较好的热稳定性。

11.常用的吸酸剂有四氧化三铅、二盐基亚磷酸铅及其它铅盐,也可采用氧化镁、氧化锌、氧化钙。使用铅化物的胶料具有优良的耐热性和耐水性,但只能用于深色制品。

12.进一步的,其中所述步骤c氯醚橡胶溶液的溶剂有四氢呋喃、三氯甲烷、环已酮、硝基苯、二氯乙烷及二甲基甲酰胺中的其中一种。

13.进一步的,其中所述步骤d的填料为钛白、立德粉、重晶石粉、硅灰石粉的其中一

种。

14.水性环氧树脂通常是指环氧树脂以微粒胶体形式分散于水相中所形成的稳定的分散体系。

15.进一步的,所述水性环氧树脂为自乳化聚醚胺改性双酚a型水性环氧树脂。

16.适当的相容性和稳定性就可制得氯醚弹性体

‑

丙烯酸/环氧树脂的共混物,在涂覆时树脂和氯醚弹性体已被充分地混合。

17.本发明的有益效果是:首先,本发明利用氯醚橡胶交联必脱出酸性物质的固有缺陷,把劣势转变为优势,构成酸催化丙烯酸共聚物/环氧交联氯醚共混橡塑乳液防腐涂料在酸性催化剂存在的条件下,脂肪族环氧基与聚酰胺基形成交联键而成膜。把丙烯酸树脂的室温下的挥发干燥性和环氧基与酰胺基的交联性能有效地结合在一起,其特点是硬度相当高,其它物理机械性能也较为突出,三亚乙基四胺等交联剂含有氨基上的活泼氢原子与环氧树脂分子结构中的环氧基进行的,因此也可以将环氧树脂固化成为立体交联的网络结构,可缩聚而交联固化成膜。也可和其它含羟基的活性基团树脂交联成膜,单纯的环氧树脂膜过分坚硬而发脆,附着力差,但和丙烯酸酯配合后可制得高硬度、高光泽、干燥快耐酸碱、抗水性好的涂膜。醚橡胶析出的酸性物质,作为的催化剂弱酸催化丙烯酸共聚物/环氧交联,因为酸性过强会导致丙烯酸乳液破乳,而酸性过弱会使固化反应进行的很慢,不能满足施工要求,酸催化固化涂膜坚硬、光亮,耐水性、耐磨性都很好。颜、填料的影响由于水性瓷釉是一个酸性的丙烯酸氨基交联固化体系,钛白、立德粉、重晶石粉硅灰石粉填料的加入不改变原体系的ph值。

18.相比现有技术本发明具有如下优点:本发明公开的氯醚共混橡塑乳液防腐涂料具有很好的耐候性能、耐紫外线、耐水、不泛黄,可与水性环氧或丙烯酸底漆、中涂漆相配套,也可用于溶剂型涂层上面,形成复合型涂料体系;防腐蚀性优良,保光保色性优良,不燃且安全。除保持共聚氯醚橡胶的耐油、耐老化、耐臭氧等性能外,还兼有提高耐寒性,降低压缩变形、抑制热老化变软的能力,在钢材、混凝土、铝材等基材的表面具有出色的附着力,涂膜具有硬度高、耐磨性好、耐腐蚀性和优异的耐化学药品性等特;挥发性有机物含量低,不会造成空气污染;无气味、不燃、储存、运输和使用过程中安全性大大提高,可以大大减少涂料中有机溶剂挥发对大气造成的污染。并且以水作为溶剂,可极大的提高涂料在储存、运输和施工过程中的安全性,可应用于建筑装饰、汽车制造、船舶和集装箱制造、铁路机车、航空航天、交通桥梁及木器涂装等。

具体实施方式

19.实施例1的氯醚共混橡塑乳液防腐涂料生产工艺包括以下步骤:a.制备复合乳化剂将装有交联剂、二异丁酯磺代琥珀酸钠的反应釜固定在恒温水浴锅中,控温70℃并用搅拌器缓慢搅拌,交联剂由三亚乙基四胺、六亚甲基氨基甲酸二胺、三甲基硫脲重量比为2∶1∶1的混合物,直到全部融解,然后提高转速到300r/min,缓慢加入配比量的十二烷基苯磺酸钠,分散40min,得到复合乳化剂;b、氯醚橡胶溶液的溶剂有二甲基甲酰胺,将黏度28.00pa

·

s质量分数48%的氯醚橡胶溶液、复合乳化剂的烧杯放于恒温水浴锅中加热,待反应釜中的固体乳化剂全部融化后,在1000rpm转速下搅拌至氯醚橡胶和乳化剂混合均匀,开始滴加60℃的蒸

馏水直到发生相反转,然后加水到固含量为35%,其中乳化剂的质量分数9%,十二烷基苯磺酸钠∶二异丁酯磺代琥珀酸钠∶交联剂=4∶7∶1转速500r/min,65℃下,得氯醚橡胶乳液;c、漆料聚合:通过乳液聚合法使甲基丙烯酸甲酯和丙烯酸丁酯以40/60质量比聚合成微粒,再加入5%二甲基丙烯酸乙二酯,加入由100质量份自乳化聚醚胺改性双酚a型水性环氧树脂,和4质量份dmp

‑

30,室温下干燥粉碎,得丙烯酸共聚物/环氧树脂粉末漆料;d、研磨搅拌:重量份数计,步骤c 的氯醚橡胶乳液20,催化剂3、填料12,填料硅灰石粉5,转移至三辊研磨机中,升温至85℃,研磨10min后,得固化胶液,即得到氯醚共混橡塑乳液防腐涂料,独立分装的漆料和独立分装固化胶液,所述涂料由二者在使用前混合搅拌后热固化反应形成,其中,独立分装的漆料和独立分装固化胶液的混合比例为:按照所述固化胶液、漆料的重量比为9∶7进行混合后使用;在室温下3天后即可完成固化。自乳化水性环氧树脂zew

‑

331。氯醚橡胶三元不饱和cg

‑

55有机武汉。所述步骤b的交联剂由三亚乙基四胺、六亚甲基氨基甲酸二胺、三甲基硫脲重量比为2∶1∶1的混合物,其中所述步骤c氯醚橡胶溶液的溶剂二氯乙烷。所述步骤d的填料为重晶石粉ba

‑

3000福建旭丰,所述水性环氧树脂为自乳化聚醚胺改性双酚a型水性环氧树脂。

20.上述氯醚共混橡塑乳液防腐涂料,包括独立分装的漆料和独立分装固化胶液,所述涂料由二者在使用前混合搅拌后热固化反应形成,其中,独立分装的漆料和独立分装固化胶液的混合比例为:按照所述固化胶液、漆料的重量比为9∶7进行混合后使用;实施例2氯醚共混橡塑乳液防腐涂料生产工艺包括以下步骤:a.制备复合乳化剂将装有交联剂、交联剂由三亚乙基四胺、六亚甲基氨基甲酸二胺、三甲基硫脲重量比为2∶1∶1的混合物,二异丁酯磺代琥珀酸钠的反应釜固定在恒温水浴锅中,控温70℃并用搅拌器缓慢搅拌,直到全部融解,然后提高转速到300r/min,缓慢加入配比量的十二烷基苯磺酸钠,分散30min,得到复合乳化剂;b、氯醚橡胶溶液的溶剂为二氯乙烷,将黏度15.00pa

·

s质量分数48%的氯醚橡胶溶液、复合乳化剂的烧杯放于恒温水浴锅中加热,待反应釜中的固体乳化剂全部融化后,在1200rpm转速下搅拌至氯醚橡胶和乳化剂混合均匀,开始滴加60℃的蒸馏水直到发生相反转,然后加水到固含量为28%,其中乳化剂的质量分数9%,十二烷基苯磺酸钠∶二异丁酯磺代琥珀酸钠∶交联剂=4∶7∶1转速500r/min,65℃下,得氯醚橡胶乳液;c、漆料聚合:通过乳液聚合法使甲基丙烯酸甲酯和丙烯酸丁酯以40/60质量比聚合成微粒,再加入5%二甲基丙烯酸乙二酯,加入由100质量份自乳化聚醚胺改性双酚a型水性环氧树脂和3质量份dmp

‑

30,室温下干燥粉碎,得丙烯酸共聚物/环氧树脂粉末漆料;d、研磨搅拌:重量份数计,步骤c 的氯醚橡胶乳液15,催化剂1、填料8,填料重晶石粉5,转移至三辊研磨机中,升温至75℃,研磨10min后,得固化胶液,即得到氯醚共混橡塑乳液防腐涂料。包括独立分装的漆料和独立分装固化胶液,所述涂料由将漆料单独作为粉末涂料喷涂使用,按照所述固化胶液、漆料的重量比为9∶6将固化胶液均匀喷淋在漆料表面,用压辊辊覆碾平均匀成膜热固化即得,热固化为在蒸汽压力为0.5mpa下固化30分钟。其中水性环氧树脂npew

‑

257。氯醚橡胶三元不饱和cg

‑

45有机武汉,所述步骤b的交联剂由三亚乙基四胺、六亚甲基氨基甲酸二胺、三甲基硫脲重量比为2∶1∶1的混合物,其中所述步骤c氯醚橡胶溶液的溶剂二甲基甲酰胺。所述步骤d的填料为硅灰石粉w800宸鑫上高,所述水性环氧树脂为自乳化聚醚胺改性双酚a型水性环氧树脂。

21.上述氯醚共混橡塑乳液防腐涂料,包括独立分装的漆料和独立分装固化胶液,将漆料单独作为粉末涂料喷涂使用,喷枪高压45kv,供粉气压0.12mpa,供粉量100g/min,喷头的距离120mm,移动速度0.1米/秒,90μm厚,按照所述固化胶液、漆料的重量比为9∶6将固化胶液均匀喷淋在漆料表面,用压辊辊覆碾平均匀成膜热固化即得。

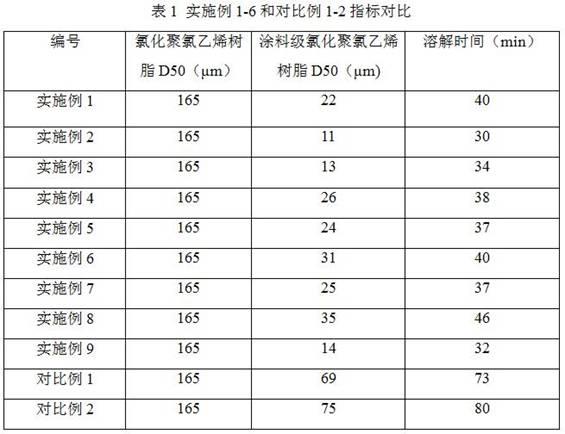

22.将实施例1~2的氯醚共混橡塑乳液防腐涂料进行性能测试,测试结果见表1表1实施例1~2的氯醚共混橡塑乳液防腐涂料的生产工艺性能进行性能测试结果

项目实施例1实施例2铅笔硬度4h4h耐冲击性/cm48.347.9弯曲实验/mm1.31.2划格实验/级11耐酸性(20%硫酸溶液)720h无异常720h无异常耐碱性(10%naoh)720h无异常720h无异常耐碱性[饱和ca(oh)2溶液]480h无异常480h无异常耐水性480h无异常480h无异常耐盐水性(3%nacl)720h无异常720h无异常耐盐雾性480h无起泡、无生锈、无脱落480h无起泡、无生锈、无脱落

注:参考gb/t1720

‑

1979漆膜附着力测定法;gb/t1723

‑

1993涂料粘度测定法;gb/t1727

‑

1992漆膜一般制备法;gb/t1728

‑

1979漆膜、腻子膜干燥时间测定法;gb/t1731

‑

1993漆膜柔韧性测定法;gb/t1732

‑

1993漆膜耐冲击测定法;gb/t3186

‑

2006色漆、清漆和色漆与清漆用原材料取样;gb9274

‑

1988色漆和清漆耐液体介质的测定;gb/t9278

‑

2008涂料试样状态调节和试验的温湿度;gb/t9761

‑

2008色漆和清漆色漆的目视比色。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。