1.本发明涉及离心料浆泵领域,尤其涉及输送含固量大于30%的浆料的离心泵。

背景技术:

2.防腐离心泵输送含固体物的料浆时,常用的轴密封是机械密封或流体动力密封,而这些轴密封有一个共同的使用条件,就是要外接冷却水冲洗冷却泵机的轴密封,否则轴密封就会很快损坏,而机封外接冷却水不仅会耗用水资源,而且冷却水会造成二次污染,要增加污水处理程序,增加企业运行成本等不足。

3.为了克服上述的不足,专利(201820807691.2、201820807683.5)公开了一种有橡胶圈密封与带动静环的机械密封组合,外加风冷系统的组合式离心泵轴密封,可以不外接冷却水,也能正常运行,受到了客户的欢迎。这种机封因不需外接冷却水系统,省去了用户很多麻烦,节约用水,且又不产生二次污水,很受客户的欢迎。

4.但在近200家客户中试用后发现这种组合轴密封的离心泵在输送固含量高的料浆时,使用寿命明显缩短。例如输送固液比在15

‑

20%的料浆时,轴密封的使用寿命在6

‑

8个月;输送20

‑

30%含固量的料浆时,轴密封的寿命只有3

‑

4个月;而输送30

‑

50%含固量的料浆时,密封寿命只有一个月或几天。产生上述不良结果的原因是密封部位的流体流动性不足,产生密封发热,而流体不流动,又带不走轴密封部位的温度,造成温度上升,有时温度会达到130℃左右,进一步的损害就是使橡胶密封圈分解变形,使密封失效。

5.密封部位流体流动性不好的产生原因有二个:一是物料浓度高,流动性差;二是出口压力小,流体从叶轮外周向轴密封部返流时,无反压力,轴密封部位的流体被叶轮1(如图1)幅板上设置的背叶片1.1甩在泵壳内,因泵腔内流体压力低,而无法返流至轴密封部冷却密封,进而造成轴密封处无液润滑、冷却,再进而造成第一组唇形密封的损坏,使得料浆进入第二组的机封部,第二组机封也因颗粒物的磨蚀而损坏,最后使整个组合或轴密封损坏。

6.原有技术存在着上述不足,尤其是已公开的不外接冷却水的轴密封技术,仍不能输送含固量高于30%的料浆,仍需改良,也仍然有改良的空间。

技术实现要素:

7.本发明针对现有技术的不足,提供一种能输送含固量更高的料浆,至少是30%以上,且不用外接冷却水,机封能自润滑、自冷却的离心料浆泵。

8.为实现本发明目的,提供了以下技术方案:一种用于输送含固体料浆的离心料浆泵,包括泵体、泵盖、叶轮、主轴、轴套以及轴密封装置,轴密封装置包括与泵体连接的密封盒、间隔设置的前后两道密封组成,后道密封为带动、 静环的机械密封,其特征在于泵体内设置有固液分离腔,固液分离腔为叶轮幅板与前道密封之间的环形空腔,叶轮幅板设有至少一个进液孔和排液通道,进液孔连通吸入口和固液分离腔,排液通道一端连通固液分离腔侧壁,另一端连通叶轮幅板外周泵腔。

9.作为优选,前道密封为唇形密封圈。

10.作为优选,叶轮幅板背面为不含有放射状辐条的水平面,且围绕圆心设置有至少一圈凸环,最靠近圆心的凸环内侧开设有圆形阵列有若干个凹槽或环形槽。

11.作为优选,泵体上相对叶轮幅板的若干个凹槽或环形槽设有对应的环形槽,两者共同组成固液分离腔的环形空腔。

12.作为优选,排液通道为叶轮幅板曲面壁厚内从外侧壁向圆心开设的若干个辐射状通孔,辐射状通孔与最靠近圆心的凸环内侧的若干个凹槽或环形槽贯通。

13.作为第二种优选,排液通道为开设于叶轮幅板背面的辐射状凹槽,辐射状凹槽与最靠近圆心的凸环内侧的若干个凹槽或环形槽贯通。

14.作为第三种优选,排液通道为设置于叶轮幅板背面的辐射状凸条,辐射状凸条间形成的凹槽与最靠近圆心的凸环内侧的若干个凹槽或环形槽贯通。

15.上述三种优选可以组合使用,即辐射状通孔、辐射状凹槽、辐射状凸条间形成的凹槽三者间的一种或任意组合。

16.作为优选,进液孔的总截面积小于排液通道的总截面积。最优选,所述进液孔的总截面积小于排液通道的总截面积30%以上。

17.作为优选,料浆的含固量越大,进液孔和排液通道的总截面积均对应变大。

18.作为优选,料浆每小时输送量越大,进液孔和排液通道的总截面积均对应变大。

19.作为优选,叶轮幅板直径大于叶轮叶片直径,当泵输送压力为0.1

‑

0.3mpa,叶轮幅板大于叶轮的叶片直径小于等于10mm,当泵输送压力大于0.5mpa时,叶轮幅板直径大于等于主叶片20mm。

20.本发明有益效果:1.通过本发明的改良,能使原有技术的组合能适用于输送含固量在30%以上的料浆,且不须加注冷却水。

21.2.通过本发明的改良能使输送30%含固量料浆的机封的使用寿命延长30%,即由原来的使用十个月延长到13

‑

15个月。

22.3.通过本发明的改良的料浆泵,配用其它密封也能有延长轴密封使用寿命的作用。

附图说明

23.图1为原有技术中泵机的结构示意图。

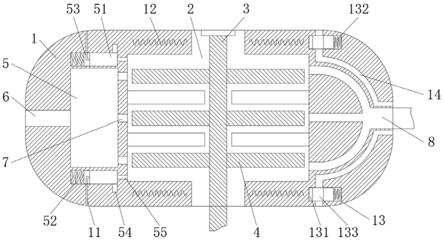

24.图2为实施例1中离心泵的结构示意图。

25.图3为实施例2中叶轮主视图。

26.图4为图3的a

‑

a剖视图。

27.图5为实施例3中叶轮的主视图。

28.图6为图5的a

‑

a剖视图。

29.图7为离心泵的转轴与电机直联的结构示意图。

具体实施方式

30.实施例1:如图2所示,一种用于输送含固体料浆的离心料浆泵,包括泵体1、泵盖2、叶轮3、主轴4、轴拼帽5、轴套6、密封盒7、密封盒盖8、唇形橡胶密封圈9、风轮13、轴承座14、

轴承15、电机20、泵座16以及轴密封装置,密封盒7内前后间隔设置的前后两道密封组成,前道密封、后道密封之间的间隙与密封盒7、轴套6合围成存液腔,存液腔内填充有液体,前道密封为唇形密封圈9,后道密封为带动、静环11、10的机械密封,泵体内设置有固液分离腔17,固液分离腔17为叶轮幅板3.1与唇形密封圈9之间的环形空腔,固液分离腔17具体构成为:叶轮幅板3.1背面不含背叶片,且围绕叶轮幅板3.1圆心设置有一圈凸环3.6,凸环3.6内侧开设有3个凹槽3.2,泵体1对应环形槽3.2设置有一圈环形凹槽1.1,两者合围成环形空腔,为更好的实现环形空腔的密封性,泵体对应凸环3.6对应设置有一圈凹槽,两者相互耦合,叶轮幅板3.1设有3个进液孔3.4和9个排液通道3.3,进液孔3.4连通吸入口19和固液分离腔17,排液通道3.3一端连通固液分离腔17侧壁,另一端连通叶轮幅板3.1外周泵腔,具体设置为:排液通道3.3.为叶轮幅板3.1曲面壁厚内从外侧壁向圆心开设的9个辐射状通孔,辐射状通孔与环形槽3.2贯通。

31.各部件制作完成后,即可进行组装,具体的组装方法按常规的离心泵组装方法组装即可,先在封盒中装入橡胶密封圈9、密机封静环10、静环压盖8,把密封盒7用螺栓固接在泵体上,再把主轴4、轴承14、轴承座14等组件套装在一起,在主轴上分别装上风轮13、轴套6、机封动环座11、陶瓷轴套12,再把泵体1装在轴承座14上,用螺钉固接。再在主轴上装上叶轮3,再依次安装泵盖2、泵座16、电机20等部件,安装完毕后,就可以得到一种叶轮与泵体之间有固液分离腔17,叶轮上有进液孔3.3和排液通道3.4的离心式料浆泵,这种离心料浆泵的轴密封就可以不外接冷却水,就能输送较高浓度的腐蚀性料浆,而泵机的轴密封不易损坏。克服了原有技术存在的不足,达到本发明的目的。

32.泵体对应凸环3.6对应设置有一圈凹槽,两者相互耦合,使固液分离腔17形成一个相对封闭的容腔,然后通过调节进液孔3.4与排液通道3.3的截面积比来调节固液分离腔中的流体的压力,使组合机封的密封部位的流体既不脱液、缺液,又不具有过高的压力,有效防止唇形橡胶密封圈9过紧抱合轴套磨损。

33.实施例2:如图3、4所示,参照实施例1,其余特征不变,排液通道3.3为开设于叶轮幅板3.1背面的辐射状凹槽3.3.1,辐射状凹槽3.3.1与凸环3.6内侧的3个凹槽3.2的底部贯通。因为本实施例的离心泵的排液通道3.6结构方便制作加工,因此过流部件材质可以用金属或非金属材质制作。

34.所述金属材质可以为各种有耐磨性功能的金属。

35.所述非金属材质可以为陶瓷、橡胶、树脂等材料,在本实施例中不作限定。

36.实施例3:如图5、6所示,参照实施例1,其余特征不变,排液通道3.3为设置于叶轮幅板3.1背面的辐射状凸条3.3.2,辐射状凸条3.3.2间形成的凹槽与凸环3.6内侧的3个凹槽3.2贯通。

37.上述优选实施例1

‑

3中,进液孔3.3的总截面积小于排液通道3.4的总截面积,最优选为进液孔的总截面积小于排液通道的总截面积30%以上。这样才能使固液分离腔中的液体呈负压状态,否则密封部位的固液分离腔中的流体就不会呈负压状态,这样对密封就会有压力性伤害;进液孔3.3的数量在2

‑

6个之间,进液孔3.3的孔径在6

‑

24mm之间。排液通道3.4的孔数在6

‑

18个之间,排液通道3.4的直径在6

‑

24mm之间。

38.上述优选实施例1

‑

3中,料浆的含固量越大,进液孔3.3和排液通道3.4的总截面积均对应变大。

39.上述优选实施例1

‑

3中,料浆每小时输送量越大,进液孔3.3和排液通道3.4的总截面积均对应变大。例如:每小时输送流量20m3的离心泵排液通道的孔径设置在9mm左右,而每小时输送流量2000m3的离心泵排液通道的孔径就需要设置在20mm左右。

40.上述优选实施例1

‑

3中,叶轮幅板3.1直径大于叶轮叶片直径,当泵输送压力为0.1

‑

0.3mpa,叶轮幅板3.1大于叶轮的叶片直径小于等于10mm,当泵输送压力大于0.5mpa时,叶轮幅板3.1直径大于等于主叶片20mm。此种设置是为了提升固液分离腔中被分离的含固量高的浆体的排出能力,增大叶轮幅板的直径,延长排液通道的长度,进一步提升离心力,再进而提升对固液分离腔中的浆体的抽吸排出功能。

41.实施例1

‑

3中所述固液分离腔也可以是由叶轮幅板上的环形槽3.2或泵体上的环形凹槽单独构成。设置固液分离腔的目的是让进液孔3.4的浆体进入分离腔17后,在叶轮3的旋转力作用下,让分离室中的浆体也跟着旋转,进而产生离心力,把料浆中的固体颗粒甩到分离腔17的外周部,让有一定流动性的相对含固量少的浆液滞留在唇形橡胶密封9外,冷却密封圈。

42.在叶轮幅板上的外周段设置流体通道3.3的目的在于:一是利用叶片旋转的离心力,使辐射状的液体通道产生抽吸力,把固液分离腔17中的料浆抽吸出去,使料浆从进液孔3.4中进入固液分离腔17后,经旋转离心分离后,使浓度相对高的浆体率先从排液通道3.3中被离心力甩出,固液分离腔中的存液开始流动,使温度相对低的浆体从进液孔3.4中流入固液分离腔17,进入固液分离腔的流体事实上起到了冷却第一组橡胶密封圈的作用,再进而使完成冷却功能的流体在泵的离心力作用下,甩排出固液分离腔。

43.本发明通过设置固液分离腔17、进液孔、排液通道3.3,使近于轴密封部位的流体形成了循环流动通道,使得轴密封部位的流体的流动性增加,有效冷却了泵机的机封部位,消除了原有技术机封因干磨而易损坏的不足,提高了输送浓浆的离心泵组合机封的使用寿命,达到了本发明的目的。

44.上述优选实施例1

‑

3中,泵壳1、泵盖2为钢塑复合结构,钢塑复合结构的塑料选用500万分子量以上的超高分子量聚乙烯。

45.在叶轮幅板上开设凹槽的凹槽数量和大小,参照上述通孔的截面积计算即可。

46.本发明中所述的离心泵可以是带托架结构的4(如图2),也可以是泵轴与电机直联式结构的(如图7),本发明中不作限定,均在本发明的发明保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。