1.本实用新型涉及模具设备技术领域,具体是涉及一种连杆顶出模具机构。

背景技术:

2.小型手动顶出模具在顶出之后,其复位通过复位杆上的弹簧与分型面配合复位,但因为弹簧自身存在失效的可能,对于模具复位就造成了复位困难的隐患,单靠分型面强制复位,会对模具分型面造成损伤,另外复位弹簧型号选择过轻可能起不到作用,过重则到导致工人操作时顶出费力。

3.目前常使用针对尺寸较小、顶出行程较短模具的顶出结构,对弹簧依赖性强,同时对弹簧自身属性要求苛刻,另外在弹簧寿命达到极限后也会彻底失效,因此,为了解决上述技术问题,优化针对尺寸较小、顶出行程较短的模具结构的顶出结构,提供一种能够无需弹簧的模具顶出结构。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种连杆顶出模具机构。

5.本实用新型的技术方案是:一种连杆顶出模具机构,包括:用于配合模具顶针连接的顶针面板、传动组件以及底板,所述顶针面板、传动机构以及底板由上到下依次连接;

6.所述传动组件包括上铰链、下铰链、转轴以及把手,所述上铰链与下铰链通过第一铰接轴铰接,所述底板中心处开设有用于下铰链活动的通孔,且所述转轴横向贯穿底板侧壁并与下铰链卡接,所述把手与转轴一端卡接;

7.所述顶针面板下底面与上铰链位置对应处对称设有两个固定座,所述上铰链通过第二铰接轴两端分别与其对应一侧的固定座转动连接;

8.所述传动组件两侧的顶针面板与底板之间还对称设有两个支撑导向柱,所述支撑导向柱通过套管、活动杆分别对应与顶针面板、底板连接,所述活动杆与套管内滑孔活动连接。

9.进一步地,所述把手与转轴、转轴与下铰链均通过型面联接方式进行卡接,且把手与转轴连接处还设有定位销。采用型面联接方式相对于传统的键联接相比,具有联接强度高,没有应力集中,可以传递大扭矩且效率高的同时也可以承受冲击载荷,并且拆装方便;通过在把手处加装定位销可以防止把手与转轴出现脱落等情况。

10.进一步地,所述转轴两端所对应的底板上分别设有一个用于遮挡传动组件的防护板,所述防护板的外侧面还设有用于提拿的拉手。通过防护板的设置,可以防止传动组件运动中对操作人员产生操作风险。

11.进一步地,所述第二铰接轴两端分别套设有一组用于缓冲减震的缓冲轴套与固定座连接,第二铰接轴与缓冲轴套转动连接,所述固定座与缓冲轴套键连接卡接固定。同时也可根据使用需求在第一铰接轴处套设缓冲轴套,通过缓冲轴套的设置,可以使上铰链与顶针面板传动时出现缓冲段落,从而提高顶针面板顶模效果,同时一定程度上降低传动组件

的损耗,从而提高传动组件的使用寿命。

12.更进一步地,所述缓冲轴套包括外套筒、内套筒,所述外套筒内壁等间距设有多个环形槽,所述内套筒上与各个环形槽位置对应处各设有一个与其配合的缓冲盘,各个所述缓冲盘两侧周向等角度设有多组第一卡块,各个所述环形槽内壁两侧与各个第一卡块位置对应处均配设有第二卡块,所述第一卡块与第二卡块之间连接有第一弹簧,各个环形槽之间的间隙处的所述外套筒内壁还周向等角度设有多组第二弹簧与内套筒外壁接触连接。通过上述结构设置,可以提高缓冲轴套的缓冲效果,同时利用多组环形槽与缓冲盘可将受力均匀分散,保证上铰链与固定座的转动平稳,并且利用第一弹簧构成的第一缓冲部以及第二弹簧构成的第二缓冲部来增强缓冲的效果。

13.更进一步地,所述缓冲盘上设有磁环,所述环形槽内底面周向贴设有若干组与所述磁环磁性相斥的磁片,所述外套筒两端侧壁还卡接有用于防尘的罩盖。通过磁环与磁片构成的第三缓冲部可以进一步提高缓冲效果,并且通过磁斥力一定程度上防止了缓冲轴套受过大压力时,降低环形槽与缓冲盘碰撞的风险。

14.本实用新型的有益效果是:

15.(1)本实用新型针对尺寸较小、顶出行程较短的模具结构提供了一种连杆驱动顶出机构,此结构兼顾复位,并取消了顶出后复位对弹簧的依赖,并且安装简便,操作顺畅。

16.(2)本实用新型可避免模具顶出时对模具分型面的损伤,同时无需依赖弹簧进行模具顶出,避免了因考虑弹簧性能及型号,造成模具顶出效果差或费时费力的问题。

附图说明

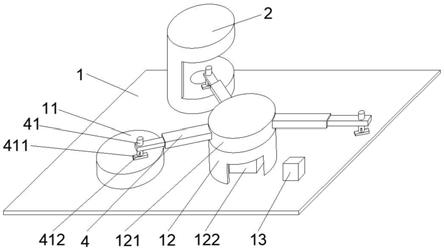

17.图1是本实用新型的整体外观示意图。

18.图2是本实用新型的整体结构示意图。

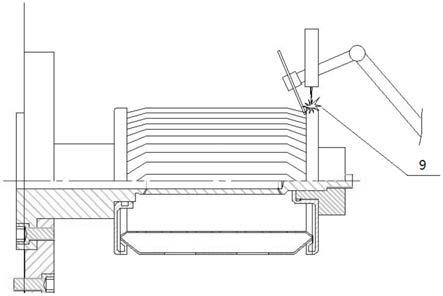

19.图3是本实用新型的整体结构侧视图。

20.图4是本实用新型的传动组件结构示意图。

21.图5是本实用新型的缓冲轴套后侧视角外观图。

22.图6是本实用新型的缓冲轴套内部结构示意图。

23.图7是本实用新型的外套筒结构示意图。

24.图8是本实用新型的内套筒结构示意图。

25.其中,1

‑

顶针面板、11

‑

固定座、2

‑

传动组件、21

‑

上铰链、22

‑

下铰链、 23

‑

转轴、24

‑

把手、3

‑

底板、31

‑

防护板、32

‑

拉手、4

‑

支撑导向柱、41

‑

套管、 42

‑

活动杆、5

‑

缓冲轴套、51

‑

外套筒、52

‑

内套筒、53

‑

环形槽、54

‑

缓冲盘、 55

‑

第一卡块、56

‑

第二卡块、57

‑

第一弹簧、58

‑

第二弹簧、59

‑

磁环。

具体实施方式

26.如图2所示,一种连杆顶出模具机构,包括:用于配合模具顶针连接的顶针面板1、传动组件2以及底板3,顶针面板1、传动机构以及底板由上到下依次连接;

27.如图1

‑

4所示,传动组件2包括上铰链21、下铰链22、转轴23以及把手 24,上铰链21与下铰链22通过第一铰接轴铰接,底板3中心处开设有用于下铰链22活动的通孔,且转轴23横向贯穿底板3侧壁并与下铰链22卡接,把手 24与转轴23一端卡接;把手24与转轴23、转轴

23与下铰链22均通过型面联接方式进行卡接,且把手24与转轴23连接处还设有定位销;转轴23两端所对应的底板3上分别设有一个用于遮挡传动组件2的防护板31,防护板31的外侧面还设有用于提拿的拉手32;

28.如图2所示,顶针面板1下底面与上铰链21位置对应处对称设有两个固定座11,上铰链21通过第二铰接轴两端分别与其对应一侧的固定座11转动连接;第二铰接轴两端分别套设有一组用于缓冲减震的缓冲轴套5与固定座11连接,第二铰接轴与缓冲轴套5转动连接,固定座11与缓冲轴套5键连接卡接固定,同时也可根据使用需求在第一铰接轴处套设缓冲轴套5,

29.其中,如图5

‑

8所示,缓冲轴套5包括外套筒51、内套筒52,外套筒51 内壁等间距设有多个环形槽53,内套筒52上与各个环形槽53位置对应处各设有一个与其配合的缓冲盘54,各个缓冲盘54两侧周向等角度设有多组第一卡块55,各个环形槽53内壁两侧与各个第一卡块55位置对应处均配设有第二卡块56,第一卡块55与第二卡块56之间连接有第一弹簧57,各个环形槽53之间的间隙处的外套筒51内壁还周向等角度设有多组第二弹簧58与内套筒52外壁接触连接;缓冲盘54上设有磁环59,环形槽53内底面周向贴设有若干组与磁环59磁性相斥的磁片,外套筒51两端侧壁还卡接有用于防尘的罩盖;

30.如图3所示,传动组件2两侧的顶针面板1与底板3之间还对称设有两个支撑导向柱4,支撑导向柱4通过套管41、活动杆42分别对应与顶针面板1、底板3连接,活动杆42与套管41内滑孔活动连接。

31.上述连杆顶出模具机构的工作原理为:

32.顶出:转动把手24驱动上铰链21、下铰链22伸直,从而实现顶针面板1 向上运动,实现顶出;

33.复位:把手24反向操作,与上述顶出原理相同,即可使顶出复位;

34.上下铰链高度伸缩量即为模具顶出行程;其中上下铰链初始角度不宜小于 90

°

,机构安装位置在不受顶出位置限制时可实现多种安装方式。

35.其中,缓冲轴套5的缓冲原理为:在第二铰接轴受力下压或上压内套筒52,内套筒52的各个缓冲盘54随之进行下移或上移至对应的环形槽53,在对应侧的各个第一弹簧57作用下进行第一缓冲,同时在对应侧的各个第二弹簧58作用下进行第二缓冲,同时在磁环59与环形槽53内底面的磁片的磁斥力作用下形成的第三缓冲,在第一、二、三缓冲下可避免第二铰接轴在受力后直接刚性接触,从而降低传动组件2的传动损伤。

36.实验例:为了探究缓冲轴套5的使用效果,现采用厚度与本发明缓冲轴套 5厚度相同的实心橡胶套以及直接与固定座11转动连接的方式,分别设立三组分别采用缓冲轴套5、实心橡胶套的传动组件2,分别记作实验例、对照例1、对照例2,

37.对实验例、对照例1、对照例2分别进行极限强度测试,上顶重量均设置为100kg,采用机械臂进行把手24的顶出复位操作,并定期对顶出及复位的落差值进行测量,直至顶出运动偏差出现3cm的升降偏差,统计实验例、对照例的极限操作次数,结果如下表1所示:

[0038] 实验例对照例1对照例2顶出/复位次数194913731211

[0039]

结论:通过上述对比可以看出,对照例2达到升降偏差标准的操作次数最少,观察固定座11与第二铰接轴连接处孔有略微扩大,并且第二铰接轴的轴杆出现了一定弯曲;

[0040]

对照例1达到升降偏差标准的操作次数次之,虽然固定座11与第二铰接轴连接处孔处无扩大,并且第二铰接轴的轴杆也并未出现弯曲,但是实心橡胶套出现了明显损坏,无法继续使用;

[0041]

实验例达到升降偏差标准的操作次数最多,固定座11与第二铰接轴连接处孔处无扩大,并且第二铰接轴的轴杆也并未出现弯曲;

[0042]

由此可以看出,本实验例达到了比实心橡胶套更好的耐用使用效果,并且在极限强度测试中的测试效果最优,可以一定程度的提高传动组件2的工作寿命以及使用效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。