一种led光源、模压治具、背光模组

技术领域

1.本实用新型涉及显示技术领域,具体而言,特别涉及一种led光源、模压治具、背光模组。

背景技术:

2.液晶显示屏(lcd)是目前电视、电脑、平板、手机等显示类电子产品的主流方案。液晶显示屏是由背光模组提供均匀的白色面光源,由滤光片等光学膜片完成彩色显示的。目前直下式背光方案,是背光模组的主要技术方向。直下式背光模组的结构一般为:背板 条形pcb led光源 透镜 扩散片 其他光学膜片。直下式背光模组的主要工作原理是:用透镜把led光源发出的光线进行一次打散,再借助混光距离、扩散片等光学膜片,对光线进行二次混光,实现均匀的面光源。

3.如图1和图2所示,现有技术中的led光源的发光角度在120

°

左右,发光角度小;即使使用对光线散射能力强的透镜,也才能达到150

°

左右的发光角度。不仅如此,还需要使用厚度胶厚的扩散片,扩散片的厚度通常为2.5mm、2mm、1.5mm等;还需要设置较大的混光距离(od距离),混光距离通常为20mm

‑

30mm,才能获得均匀的面光源,但是混光距离大,会导致整个背光模组不能做薄;同时,透镜、扩散片的使用,也增加了背光模组的体积和重量,最终导致显示屏整机不能轻薄化;此外,每款led光源都需要专门配套一款透镜,导致透镜附带的成本高;还有,led光源与透镜之间存在缝隙,光线在透镜表面、光源表面的多次反射造成光损失,导致要达到需求的亮度,就需要提高驱动电流,以致整机功耗高;最后,多次反射还会造成热堆积,进而会降低背光模组的使用寿命。

4.现有技术中背光模组的结构一般为:背板 条形pcb led光源 透镜 扩散片 其他光学膜片,其结构复杂;背光模组要获得均匀的面光源,需要光源间距pitch小(pitch是指条形pcb上led光源之间的中心距,通常为5cm

‑

10cm),这就需要使用较多的led光源,如43寸电视机需使用70

‑

100颗左右,导致整机成本高,也导致整机功耗高。

技术实现要素:

5.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本实用新型的一个目的在于提出一种能降低光损失和能耗、延长使用寿命、增大发光角度和光源间距、缩小混光距离的led光源、模压治具、背光模组。

6.本实用新型解决上述技术问题的技术方案如下:一种led光源,包括支架、发光芯片和胶体,所述发光芯片固定置于所述支架上,所述发光芯片与所述支架电性连接,所述胶体固定置于所述支架上,所述发光芯片封装在所述胶体内,所述胶体的顶部包括处于中心位置的凹陷部和处于所述凹陷部周向的凸起部,所述胶体的顶部可对所述发光芯片发出的光线进行散射。

7.本实用新型的有益效果是:胶体的顶部设置为包括处于中心位置的凹陷部和处于所述凹陷部周向的凸起部,且胶体的顶部可对发光芯片发出的光线进行散射,该胶体的外

形及功用有如透镜;同时,胶体封盖发光芯片,这样可消除发光芯片与胶体之间的间隙,降低光损失,从而不仅可降低led光源的能耗,而且可避免因多次反射而引起的热堆积,进而可延长背光模组的使用寿命;此外,通过形似透镜的胶体能增大led光源的发光角度,增大光源间距,从而可降低成本、降低功耗。

8.在上述技术方案的基础上,本实用新型还可以做如下改进。

9.进一步,所述凹陷部向远离所述胶体中心的方向延伸且曲率逐渐减小,所述凸起部向远离所述胶体中心的方向延伸且曲率逐渐增大。

10.采用上述进一步方案的有益效果是:利用凹陷部和凸起部上表面的曲率变化能增大led光源的发光角度,使发光角度从现有技术的120

°

增大到150

°

,从而可以增大光源间距。

11.进一步,所述凹陷部的底端与所述凸起部的顶端的高度差为0.03mm~0.2mm。

12.进一步,所述支架的顶部设置有杯体,所述发光芯片固定置于所述杯体内,所述胶体的底部固定置于所述杯体内且将所述发光芯片封装在所述胶体内,所述胶体的顶部固定置于所述支架的顶端。

13.采用上述进一步方案的有益效果是:胶体填充在杯体内,使得胶体封盖所述发光芯片,消除发光芯片与胶体之间的间隙,降低光损失,避免热堆积,进而延长背光模组的使用寿命

14.进一步,所述支架为基板,所述胶体固定置于所述基板的顶端且将所述发光芯片封装在所述胶体内。

15.为解决上述技术问题,本实用新型还提供了一种led光源的模压治具,包括上模和下模,所述下模可拆卸地安装多个整片支架,所述上模的底部阵列有多个凹槽,所述凹槽包括处于中心位置的凸起结构和处于所述凸起结构周向的凹陷结构,所述凸起结构向远离所述凹槽中心的方向延伸且曲率逐渐减小,所述凹槽结构向远离所述凹槽中心的方向延伸且曲率逐渐增大,所述凹陷结构的底端与所述凸起结构的顶端的高度差为0.03mm~0.2mm。

16.本实用新型的有益效果是:模压治具结构简单,不仅可提升led光源生产效率,有效降低led光源的生产成本,而且模压的胶体能使发光角度从现有技术的120

°

增大到150

°

。

17.为解决上述技术问题,本实用新型还提供了一种背光模组,包括多个led光源、模组基板、扩散片和光学膜片,多个所述led光源阵列在所述模组基板的顶端且与所述模组基板电性连接,所述扩散片固定置于所述led光源的上方,所述光学膜片固定置于所述扩散片的顶端。

18.本实用新型的有益效果是:利用led光源的发光角度增大为150

°

,不仅可以增大多个led光源之间的间距,减少led光源的使用数量,降低成本,降低功耗,而且可以缩小混光距离,从20mm

‑

30mm缩小到1mm

‑

5mm,降低背光模组的体积和重量,使得显示屏整机轻薄化。

附图说明

19.图1为现有技术中led光源的结构示意图;

20.图2为现有技术中背光模组的结构示意图;

21.图3为本实用新型led光源第一实施例的结构示意图;

22.图4为本实用新型led光源第一实施例中胶体散射光线的第一结构示意图;

23.图5为本实用新型led光源第一实施例中胶体散射光线的第二结构示意图;

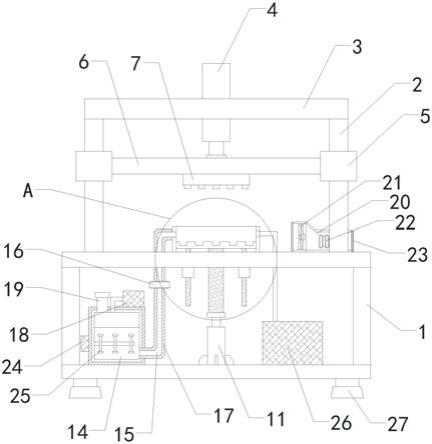

24.图6和图7为本实用新型led光源的发光角度图;

25.图8为本实用新型led光源第一实施例中整片支架的结构示意图;

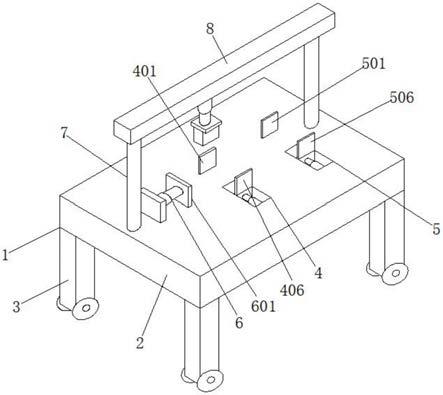

26.图9为本实用新型led光源模压治具第一实施例的结构示意图;

27.图10为本实用新型led光源模压治具第一实施例中合模的结构示意图;

28.图11为本实用新型led光源第一实施例的俯视图;

29.图12为本实用新型led光源第二实施例中整片支架的结构示意图;

30.图13为本实用新型led光源模压治具第二实施例中开模的结构示意图;

31.图14为本实用新型背光模组的结构示意图。

32.附图中,各标号所代表的部件列表如下:

33.1、led光源,1.1、支架,1.2、发光芯片,1.3、胶体,1.4、透镜;

34.1.1.1、杯体,1.3.1、凹陷部,1.3.2、凸起部;

35.2、模组基板;

36.3、扩散片;

37.4、光学膜片;

38.5、模压治具,5.1、上模,5.2、下模,5.3、凹槽;

39.5.3.1、凸起结构,5.3.2、凹陷结构。

具体实施方式

40.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

41.实施例1:

42.如图3所示,为本实用新型led光源的结构示意图。本实用新型中的一种led光源,包括支架1.1、发光芯片1.2和胶体1.3。

43.具体的,所述发光芯片1.2固定置于所述支架1.1上,所述发光芯片1.2与所述支架1.1电性连接;所述胶体1.3固定置于所述支架1.1上,所述发光芯片1.2封装在所述胶体1.3内;所述胶体1.3的顶部包括处于中心位置的凹陷部1.3.1和处于所述凹陷部1.3.1周向的凸起部1.3.2,所述胶体1.3的顶部可对所述发光芯片1.2发出的光线进行散射。

44.在实际应用过程中,所述发光芯片1.2可通过锡焊固定设置在所述支架1.1的焊盘上,以与所述支架1.1的焊盘电性连接;所述发光芯片1.2也可通过键合线与所述支架1.1的焊盘电性连接,具体视支架结构及背光模组需要而定。

45.另外,所述发光芯片1.2可为一个蓝色发光芯片,也可为多个蓝色发光芯片,也可为蓝色和绿色发光芯片,还可为红色、绿色、蓝色发光芯片,具体视支架结构及背光模组需要而定。

46.在本实施例中,胶体1.3集成在支架1.1上,并封装所述发光芯片1.2,这样可消除发光芯片1.2与胶体1.3之间的间隙,避免光线在发光芯片1.2与胶体1.3之间的间隙内多次反射,导致降低光损失、降低led光源1的能耗;同时,还可避免因多次反射而引起的热堆积,从而可延长背光模组的使用寿命;另外,胶体1.3集成在支架1.1上,这样可避免对应led光源1专门配备一款胶体1.3,降低胶体1.3附带的成本。

47.进一步,所述凹陷部1.3.1向远离所述胶体1.3中心的方向延伸且曲率逐渐减小,所述凸起部1.3.2向远离所述胶体1.3中心的方向延伸且曲率逐渐增大。所述凹陷部1.3.1的底端与所述凸起部1.3.2的顶端的高度差为0.03mm~0.2mm。

48.根据led光源电致发光原理,发光芯片1.2进行发光,并向胶体1.3射出光线,光线再从胶体1.3射出至空气中。因空气的折射率na=1,胶体1.3的折射率nb>1,当光线从高折射率的胶体1.3中射出,进入低折射率的空气中时,光线的传播路径会在介质表面发生偏折,且偏离法线。

49.如图4和图5所示,为两个胶体1.3结构叠加在一起的示意图,两个胶体1.3的曲率存在差别。当发光芯片1.2发出的光线经两个胶体1.3射出时,结合图4可知,在两个胶体1.3上表面的ab段处,胶体1.3上表面的曲率越小,光线向外折射的角度就越大,能使led光源1的发光角度增大;而结合图5可知,在两个胶体1.3上表面的bc段处,胶体1.3上表面的曲率越大,光线向外折射的角度就越大,能使led光源1的发光角度增大。

50.在本实施例中,处于中心位置的凹陷部1.3.1和处于所述凹陷部1.3.1周向的凸起部1.3.2构建成了胶体1.3的上表面,以使胶体1.3的顶部形似透镜;同时,所述凹陷部1.3.1向远离所述胶体1.3中心的方向延伸且曲率逐渐减小,所述凸起部1.3.2向远离所述胶体1.3中心的方向延伸且曲率逐渐增大,这样就可利用凹陷部1.3.1和凸起部1.3.2上表面的曲率变化来增大led光源1的发光角度,使发光角度从现有技术的120

°

增大到150

°

,具体如图6和图7所示,继而可以增大光源间距,使光源距离从现有技术的5cm

‑

10cm增大到10cm

‑

20cm,从而可以减少led光源1的使用数量,如43寸背光电视机可从现有技术的70颗左右的led光源减少到40

‑

50颗,故而可以背光模组降低成本,降低功耗。此外,通过增大led光源发光角度,还能缩小背光模组的混光距离,使混光距离从现有技术的20mm

‑

30mm缩小到1mm

‑

5mm,这样便于将背光模组做薄,再配合扩散片、光学膜片等的使用,可以有效降低背光模组的体积和重量,使得显示屏整机轻薄化。

51.上述实施例中,所述支架1.1的顶部设置有杯体1.1.1,所述发光芯片1.2固定置于所述杯体1.1.1内,所述胶体1.3的底部固定置于所述杯体1.1.1内且将所述发光芯片1.2封装在所述胶体1.3内,所述胶体1.3的顶部固定置于所述支架1.1的顶端,具体如图3和图11所示。

52.在本实施例中,胶体1.3填充在杯体1.1.1内,使得胶体1.3封盖所述发光芯片1.2,这样就可消除发光芯片1.2与胶体1.3之间的间隙,降低光损失,避免热堆积,进而可以延长背光模组的使用寿命。

53.为制备上述led光源,本实用新型还提供了一种led光源的模压治具,如图9和图10所示,为本实用新型led光源的模压治具的结构示意图。本实用新型中的一种led光源的模压治具,包括上模5.1和下模5.2。

54.具体的,所述下模5.2的上表面可拆卸地安装多个整片支架,整片支架的结构示意图具体如图8所示;所述上模5.1的底部对应地阵列有多个凹槽5.3,该凹槽5.3与上述胶体1.3的顶部相适配。

55.进一步,所述凹槽5.3包括处于中心位置的凸起结构5.3.1和处于所述凸起结构5.3.1周向的凹陷结构5.3.2,该凸起结构5.3.1对应胶体1.3顶部的凹陷部1.3.1,该凹陷结构5.3.2对应胶体1.3顶部的凸起部1.3.2。同时,所述凸起结构5.3.1向远离所述凹槽5.3中

心的方向延伸且曲率逐渐减小,所述凹陷结构5.3.2向远离所述凹槽5.3中心的方向延伸且曲率逐渐增大,而且所述凹陷结构5.3.2的底端与所述凸起结构5.3.1的顶端的高度差为0.03mm~0.2mm。

56.在实际应用过程中,为便于取放整片支架,在整片支架上设置有3个定位孔,而在所述下模5.2的上表面上对应地设置有3个定位柱;同时,为提高模压效率,在所述下模5.2的上表面上对应地设置有3*4个定位柱,这样一次可模压4个整片支架。相应地,所述上模5.1底部阵列的凹槽5.3与安放在所述下模5.2上表面的4个整片支架,一一对应,即每一个凹槽5.3与每一个杯体1.1.1一一对应。

57.在本实施例中,利用模压治具5可将形似透镜的胶体1.3压合在支架1.1上,这样不仅可以提升单颗led光源的生产效率,有效降低led光源的生产成本,而且可使胶体1.3的发光角度从现有技术的120

°

增大到150

°

。

58.为制备上述led光源,本实用新型还提供了一种led光源制备方法,具体包括以下步骤:

59.s1、将发光芯片1.2通过锡焊固晶在整片支架的对应焊盘上,以使所述发光芯片1.2与所述支架1.1电性连接。

60.s2、将固晶后的整片支架安放在模压机上,该模压机上安装有上述模压治具5,通过该模压机在所述整片支架上模压胶体1.3,以将所述发光芯片1.2封装在所述胶体1.3内。

61.上述模压机对模压治具5进行加压合模,以使模压治具5处于密闭、真空、加热温度为100℃

‑

150℃、压力为25kg

‑

55kg的条件下,将胶体1.3压合在支架1.1上。

62.模压胶体1.3后,所述胶体1.3的顶部包括处于中心位置的凹陷部1.3.1和处于所述凹陷部1.3.1周向的凸起部1.3.2,而且所述凹陷部1.3.1向远离所述胶体1.3中心的方向延伸且曲率逐渐减小,所述凸起部1.3.2向远离所述胶体1.3中心的方向延伸且曲率逐渐增大。

63.在本实施例中,所述模压治具5上凹槽5.3的直径为2.9mm,所述凹陷结构5.3.2的底端深度为0.45mm,所述凸起结构5.3.1的顶端深度为0.3mm;相应地,所述胶体1.3的直径为2.9mm,所述凹陷部1.3.1的底端与所述凸起部1.3.2的顶端的高度差为0.15mm。

64.s3、将模压胶体1.3后的整片支架切割为一颗一颗的led光源1。

65.在本实施例中,上述单颗led光源1的长宽尺寸为3.0mm*3.0mm。

66.s4、分光、编带、包装。分光、编带及包装,为现有技术,本技术对此不再赘述。

67.在本实施例中,led光源的生产工艺简单,这样不仅能有效降低led光源的生产成本,而且模压的形似透镜的胶体1.3能使led光源的发光角度增大到150

°

。

68.最后,为匹配上述led光源,本实用新型还提供了一种背光模组,具体如图14所示。本实用新型中的背光模组,包括多个led光源1、模组基板2、扩散片3和光学膜片4。其中,多个所述led光源1阵列式固定在所述模组基板2的上端,并与所述模组基板2电性连接;所述扩散片3固定置于所述led光源1的上方,所述光学膜片4固定置于所述扩散片3的上端。

69.在本实施例中,因led光源1的发光角度从现有技术的120

°

增大为150

°

,这样就可增大在模组基板2上端阵列的多个led光源1之间的间距,即增大光源距离,从而可以减少led光源1的使用数量,继而可以降低成本、降低功耗;同时,因led光源1的发光角度增大,这样还能缩小背光模组中的混光距离,从现有技术的20mm

‑

30mm缩小到1mm

‑

5mm,从而可以降

低背光模组的体积和重量,使得显示屏整机轻薄化。

70.实施例2:

71.如图12所示,为本实用新型led光源第二实施例中整片支架1.1的结构示意图。本实施例与实施例1的不同之处在于:该支架1.1为基板,在该基板上可通过锡膏或通过键合线使发光芯片1.2与基板上的焊盘电性连接;同时,在固晶后或固晶及焊线后的基板上模压有胶体1.3,该胶体1.3也形似透镜,以将发光芯片1.2封装在胶体1.3内并对发光芯片1.2发出的光线进行散射。

72.在本实施例中,上述胶体1.3的顶部也包括处于中心位置的凹陷部1.3.1和处于所述凹陷部1.3.1周向的凸起部1.3.2,而且所述凹陷部1.3.1向远离所述胶体1.3中心的方向延伸且曲率逐渐减小,所述凸起部1.3.2向远离所述胶体1.3中心的方向延伸且曲率逐渐增大。同时,上述胶体1.3的底面与基板的顶面紧密压合。

73.更优的,所述凹陷部1.3.1的底端与所述凸起部1.3.2的顶端的高度差为0.05mm。

74.模压后,可将整片基板切割为单颗的led光源,单颗led光源的长宽尺寸为1.0mm*1.0mm。

75.在本实施例中,因支架1.1不同,配套模压治具5也不同。如图13所示,为本实用新型led光源模压治具第二实施例中开模的结构示意图。本实施例与实施例1的不同之处在于:所述模压治具5上凹槽5.3的直径为0.85mm,所述凹陷结构5.3.2的底端深度为0.28mm,所述凸起结构5.3.1的顶端深度为0.23mm;相应地,所述胶体1.3的直径为0.85mm,所述凹陷部1.3.1的底端与所述凸起部1.3.2的顶端的高度差为0.05mm。

76.本实施例中的led光源的发光角度也可增大到150

°

,光线传播路径如实施例1所示,在此不再赘述。

77.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。