tbr胎胚充气压力控制装置

技术领域

1.本实用新型涉及轮胎生产装置领域,详细地讲是一种tbr胎胚充气压力控制装置。

背景技术:

2.众所周知,目前国内外普遍在用的tbr全钢载重子午线轮胎一次法成型机,主机侧成型的胎体筒组合件在中鼓经过充入压缩空气定型,与辅机侧成型的bt组合件对中组合在一起,经过三角胶压合、胎面压合、反包、胎侧压合,成型产出胎胚。在此成型过程中,胎胚内部即成型鼓充气腔体内部压缩空气压力的控制精度尤为重要,直接影响产品均匀性、动平衡等内在质量。

3.普遍采用单一压力传感器实时检测胎胚内部压力,以模拟量电压或模拟量电流信号输入到可编程逻辑控制器信号输入端,可编程控制器根据生产者工艺技术要求的压力设定值,内部逻辑处理,控制相关气动阀开启、关闭,输出控制信号给压力调节比例阀,实现胎胚成型过程中内压压力相对稳定,保持在一定精度误差范围内。

4.存在如下问题:用于胎胚内部充气压力实时检测的压力传感器以及用于接收压力传感器输出电压或电流模拟量信号的可编程逻辑控制器信号输入模块,由于电气干扰、气路泄露、传感器本身硬件故障、信号模块本身硬件故障等原因,出现压力传感器输出电压或电流模拟量信号线性错误、可编程逻辑控制器采集到的压力数值为0或是压力a/d转换错误等种种异常情况,不能正确的测量反馈胎胚内部实际充气压力,测量失真导致控制精度差、胎胚内压波动大,甚至压力超出工艺技术要求上下限,产生批量肩变、气泡等x光废品,最为严重的情况是:压力传感器或模拟量信号模块硬件故障,可编程逻辑控制器采集到的压力数值为0,胎胚充气动作不停止,一直在充气直至胎体筒超压爆炸,危及操作人员人身安全,一般发生在胎胚充气定型步序。

技术实现要素:

5.为了克服现有技术的不足,本实用新型提供一种tbr胎胚充气压力控制装置,可实现胎胚内部充气压力稳定控制,控制精度高且自动化程度高。

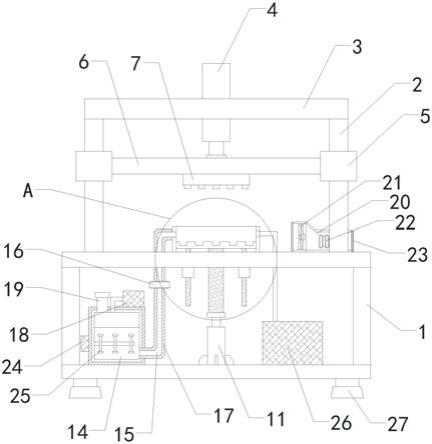

6.本实用新型解决其技术问题所采用的技术方案是:一种tbr胎胚充气压力控制装置,其特征是,第一电磁阀的出气口经气管与第二电磁阀的左阀位进气口、比例阀的进气口、第三电磁阀的进气口相连通;tbr成型鼓的左侧气口为进气、排气共用气路接口,第二电磁阀左阀位出气口经气管与tbr成型鼓左侧气口相连通,比例阀出气口经气管与tbr成型鼓左侧气口相连通,第一快速排气阀、第二快速排气阀的进气口分别经气管与tbr成型鼓的左侧气口相连通,作为tbr成型鼓充气腔体内压缩空气快排主气路,tbr成型鼓右侧气口作为辅助排气口使用,通过气管与第三快速排气阀的进气口相连通,同时为tbr成型鼓充气腔体内的第一压力传感器、第二压力传感器、第三压力传感器提供进气,tbr成型鼓右侧气口经气管与指针风压力表的进气口相连通;可编程逻辑控制器的信号输出端接第一电磁阀、第二电磁阀、第三电磁阀、比例阀、第三快速排气阀的信号控制端,可编程逻辑控制器的信号

输出端接tbr成型鼓的伺服系统,可编程逻辑控制器的信号输入端接第二压力传感器、第三压力传感器的信号输出端。

7.本实用新型还可通过如下措施来实现:

8.所述的第二电磁阀的左阀位排气口、第二电磁阀的右阀位排气口、第三电磁阀的排气口、第一快速排气阀的排气口、第二快速排气阀的排气口、第三快速排气阀的排气口及比例阀的排气口均安装有消声器。

9.所述的可编程逻辑控制器安装在tbr成型机主机控制柜内。

10.所述的第一电磁阀、第二电磁阀、第三电磁阀、比例阀、第一快速排气阀、第二快速排气阀、第三快速排气阀、第一压力传感器、第二压力传感器、第三压力传感器安装在tbr成型鼓的传动机箱内。

11.所述的指针风压力表安装在tbr成型鼓的传动机箱盖上。

12.本实用新型的有益效果是,自动控制,无需人工参与,控制精度高,故障率低,运行稳定,硬件维护成本低,多套压力检测装置同步实时检测,可编程逻辑控制器对检测数据实时比较,及时发现检测异常并予以纠正,控制装置可靠性高。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明。

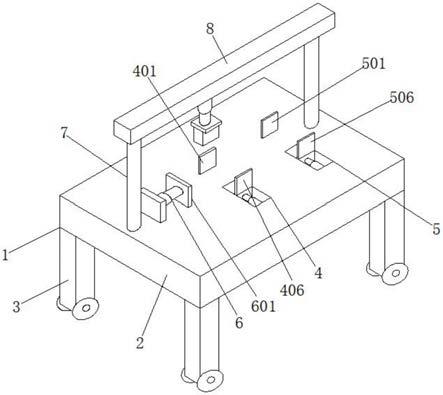

14.图1本实用新型的结构示意图。

15.图中1.tbr成型鼓,2.可编程逻辑控制器,3.第一电磁阀,4.第二电磁阀,5.比例阀,6.第一快速排气阀,7.第二快速排气阀,8.第三快速排气阀,9.第一压力传感器,10.第二压力传感器,11.第三压力传感器,12.指针风压力表,13.第三电磁阀。

具体实施方式

16.在图1中,本实用新型第一电磁阀3的出气口经气管与第二电磁阀4的左阀位进气口、比例阀5的进气口、第三电磁阀13的进气口相连通;tbr成型鼓1的左侧气口为进气、排气共用气路接口;第二电磁阀4左阀位出气口经气管与tbr成型鼓1左侧气口相连通;比例阀5出气口经气管与tbr成型鼓1左侧气口相连通;第一快速排气阀6、第二快速排气阀7的进气口分别经气管与tbr成型鼓1的左侧气口相连通,作为tbr成型鼓1充气腔体内压缩空气快排主气路;tbr成型鼓1右侧气口作为辅助排气口使用,通过气管与第三快速排气阀8的进气口相连通,同时为tbr成型鼓1充气腔体内(即胎胚内部)的空气压力检测传感器第一压力传感器9、第二压力传感器10、第三压力传感器11提供进气,tbr成型鼓1右侧排气口经气管分别与第一压力传感器9、第二压力传感器10、第三压力传感器11的进气口相连通;tbr成型鼓1右侧气口经气管与指针风压力表12的进气口相连通;

17.为降低tbr成型鼓1充气腔体内压力释放(排气)对环境的影响,第二电磁阀4左阀位排气口、第二电磁阀4右阀位排气口、第三电磁阀13排气口、第一快速排气阀6排气口、第二快速排气阀7排气口、第三快速排气阀8排气口、比例阀5排气口均安装有消声器。

18.可编程逻辑控制器2的信号输出端接第一电磁阀3、第二电磁阀4、第三电磁阀13、比例阀5、第三快速排气阀8的信号控制端;可编程逻辑控制器2的信号输出端接tbr成型鼓1旋转、机头宽调距、反包杆起落等伺服系统控制元件;可编程逻辑控制器2的信号输入端接

第二压力传感器10、第三压力传感器11的信号输出端。

19.可编程逻辑控制器2安装在tbr成型机主机控制柜内,第一电磁阀3、第二电磁阀4、第三电磁阀13、比例阀5、第一快速排气阀6、第二快速排气阀7、第三快速排气阀8、第一压力传感器9、第二压力传感器10、第三压力传感器11等元件安装在tbr成型鼓1传动机箱内,指针风压力表12安装在tbr成型鼓1传动机箱盖上,压力表表面朝向操作者,方便目测,实时显示tbr成型鼓1充气腔体内(即胎胚内部)的空气压力。

20.先导式电磁阀13控制第一快速排气阀6和第二快速排气阀7,可编程逻辑控制器2输出数字量off控制信号给先导式电磁阀13时,先导式电磁阀13电磁线圈失电,第一快速排气阀6、第二快速排气阀7不动作,胎胚充气的压缩空气气流由第二电磁阀4左阀位出气口、比例阀5出气口流出,流向tbr成型鼓1充气腔体。可编程逻辑控制器2输出数字量on控制信号给先导式电磁阀13时,先导式电磁阀13电磁线圈得电,第一快速排气阀6、第二快速排气阀7动作,排气口同时打开,tbr成型鼓1充气腔体与外界大气相通,当tbr成型鼓1充气腔体内的压力大于大气压时,第一快速排气阀6、第二快速排气阀7将进行排气。

21.安装在tbr成型鼓1排气管路上的第三快速排气阀8由可编程逻辑控制器2输出数字量信号on/off直接控制,可编程逻辑控制器2输出on信号给第三快速排气阀8电磁线圈时,第三快速排气阀8动作,排气口打开,tbr成型鼓1充气腔体与外界大气相通,当tbr成型鼓1充气腔体内的压力大于大气压时将进行排气。在胎胚充气定型、三角胶压合、胎面压合、反包、胎侧压合等成型步序,可编程逻辑控制器2输出off信号给第三快速排气阀8电磁线圈,第三快速排气阀8不动作,在胎胚完成胎侧压合步序,tbr成型鼓进行胎胚内压排气时,可编程逻辑控制器2输出on信号给第三快速排气阀8电磁线圈,第三快速排气阀8动作,进行排气。

22.第一压力传感器9、第二压力传感器10、第三压力传感器11实时检测tbr成型鼓1充气腔体内(即胎胚内部)的空气压力,第一压力传感器9检测到的压力大小以模拟量信号的形式输入到比例阀5的反馈输入端,第二压力传感器10、第三压力传感器11检测到的压力大小以模拟量信号的形式输入到可编程逻辑控制器2的模拟量信号输入模块,内部a/d转换后采集到可编程逻辑控制器2的cpu模块,内部逻辑判断第二压力传感器10、第三压力传感器11检测到的胎胚内压大小对应的数值差,当差值大于允许数值时,判定压力检测装置系统故障,自动中断胎胚成型、设备停机,在tbr成型机hmi界面上报警提示操作人员查找故障原因,故障排除后方可继续生产。

23.正常生产时,可编程逻辑控制器2内部逻辑判断胎胚充气定型条件满足后,执行充气定型动作,可编程逻辑控制器2输出on信号给第一电磁阀3电磁线圈、第二电磁阀4左阀位电磁线圈、第三电磁阀13电磁线圈,可编程逻辑控制器2根据生产者轮胎生产工艺技术要求的胎胚充气定型压力设定值,输出相应的模拟量信号给比例阀5,第一电磁阀3、第二电磁阀4左阀位、第三电磁阀13、比例阀5同时动作,气源经过第一电磁阀3出气口、第二电磁阀4左阀位出气口、比例阀5出气口,流向tbr成型鼓1充气腔体,即tbr胎胚内部,进行胎胚充气定型;充气过程中,可编程逻辑控制器2根据生产者轮胎生产工艺技术要求,输出控制信号到tbr成型鼓1机头宽度调整伺服装置,使得tbr成型鼓1机头宽度达到生产者轮胎生产工艺技术要求的定型宽度设定数值。

24.胎胚成型过程中,进行胎面压合、反包、胎侧压合过程中,由于后压辊压轮滚压,胎

胚内部体积会出现一定量的减小、增大变化,以及tbr成型鼓1密封泄露,导致胎胚内部压力波动,可编程逻辑控制器2实时根据第二压力传感器10、第三压力传感器11检测到的胎胚内压、生产工艺技术要求设定压力,当压差在

±

0.1bar范围内,控制比例阀5排气与充气,当实际压力高于设定压力0.1bar时,控制比例阀5、第一快速排气阀6、第二快速排气阀7同时排气;当实际压力低于设定压力0.1bar时,控制比例阀5、第二电磁阀4左阀位同时动作,对胎胚进行充气补压,直到第二压力传感器10、第三压力传感器11检测到的压力达到工艺技术要求设定压力。

25.当胎胚内部压力达到生产工艺技术要求设定压力,可编程逻辑控制器2输出off信号,控制第二电磁阀4左阀位电磁阀线圈失电,控制比例阀5阀芯开口关闭,停止向tbr成型鼓供风,同时可编程逻辑控制器2输出off信号,控制第三快速排气阀8电磁线圈失电,进行胎胚内部压力保持。胎胚充气气路进风为设备总风源压力,胎胚内部压力始终≤风源压力。

26.顺序完成胎胚充气定型、三角胶压合、胎面压合、反包、胎侧压合等成型步序后,将进行胎胚内压释放(即排气),可编程逻辑控制器2输出off信号给第一电磁阀3电磁线圈、第二电磁阀4左阀位电磁线圈,输出模拟量信号控制比例阀5阀芯开口关闭;同时,可编程逻辑控制器2输出on信号给第三电磁阀13电磁线圈、第三快速排气阀8电磁线圈和第二电磁阀4右阀位电磁线圈,第一快速排气阀6、第二快速排气阀7、第三快速排气阀8、第二电磁阀4右阀位动作,tbr成型鼓1内的压缩空气从第一快速排气阀6、第二快速排气阀7、第三快速排气阀8、第二电磁阀4右阀位排气口同时排出,进行排气泄压;当胎胚内部压力低于0.2bar时,可编程逻辑控制器2输出控制信号,控制tbr成型鼓胎圈锁块下降,胎胚从tbr成型鼓1上脱离,胎胚内部压力完全释放掉,再进行胎胚移除,完成胎胚成型产出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。