1.本发明属于钎料领域,具体涉及一种铜铝钎焊用锌铝药芯钎料及其制备方法。

背景技术:

2.铜及其合金具有优良的导电性、导热性、耐蚀性和较高的强度,广泛应用于制冷、电力、电子、航空航天等领域。但是,近年来铜资源日益短缺,铜价居高不下,严重阻碍了铜在这些领域的应用。而铝在地壳中储量极其丰富,价格仅为铜的30%左右,同时具有良好的导电、导热性能和轻质等优点,铝被认为是较为理想的铜替代材料。在实际生产中,为充分发挥铜和铝各自的性能优势,谋求最好的技术经济性,常常是铜、铝共同使用。铜

‑

铝异种金属连接对节约稀少的铜资源和零部件的轻量化设计具有十分重要的意义。

3.铜、铝两种元素在化学元素周期表中相距较远,其物理化学性能差异较大,而物理化学性能的差异必然对铜

‑

铝异种金属钎焊性造成重要影响,选择合适的钎焊材料对实现铜铝异种金属之间的可靠连接至关重要。

4.锌铝钎料的共晶点温度为382℃,可根据铝含量的不同,钎料熔化温度可控制在380~500℃之间,显著低于铝合金母材熔化温度,较好的解决了铝硅钎料由于本身熔化温度过高造成铝合金母材过烧及软化问题。但锌铝钎料因金属晶体结构滑移系少,塑性差,导致加工性能较差,特别是轧制时,容易裂边,成品率较低,尤其是配合无腐蚀性钎剂氟铝酸铯形成锌铝药芯钎料(带状锌铝钎料包裹钎剂粉末)时,带状锌铝钎料本身成品率较低,经卷制拉拔生产药芯钎料时容易断裂,产生废品,实际成品率甚至不到50%,对于锌铝钎料中含铜、硅等元素的药芯钎料,成品率更低。

技术实现要素:

5.本发明的目的在于提供一种铜铝钎焊用锌铝药芯钎料,解决现有锌铝药芯钎料加工性能差的难题。

6.本发明的第二个目的是提供上述铜铝钎焊用锌铝药芯钎料的制备方法。

7.为实现上述目的,本发明的铜铝钎焊用锌铝药芯钎料的技术方案是:

8.一种铜铝钎焊用锌铝药芯钎料,包括锌铝钎料外皮,锌铝钎料外皮包裹钎剂内芯,所述锌铝钎料外皮包括包裹所述钎剂内芯的内层,以及复合在内层上的外层;

9.所述内层为锌带或锌合金带,所述外层为铝带或铝合金带,内层、外层轧制复合在一起,钎焊时内层和外层形成锌铝钎料。

10.本发明的铜铝钎焊用锌铝药芯钎料,将锌铝钎料拆分为内层、外层复合形式,内层、外层轧制形成复合带,该种形式加工性能好,成品率高,钎焊过程中内层、外层原位合成锌铝(系)钎料,不影响锌铝钎料的钎焊性能实现。

11.以上外层、内层组合方式以形成满足要求的锌铝钎料为前提,将合金元素分别分配到内层、外层即可。优选的,外层由以下质量百分比的组分组成:al 81%~100%,si 0%~12%,cu 0%~3%,ag 0%~3%,稀土元素0%~1%。采用该方式可制备多种成分的锌

铝钎料,以适配无机化合物活性温度范围,拓展了锌铝药芯钎料使用温度范围。

12.优选的,内层的厚度为外层厚度为0.13倍~10倍。更优选的,内层、外层的厚度比为(0.05~0.1):(0.15~0.20);进一步优选为(0.07~0.09):(0.16~0.19)。

13.优选的,所述钎剂内芯由以下质量百分比的组分组成:csalf

4 88%~100%,kbr 0%~5%,rbf 0%~5%,geo

2 0%~1%,sio

2 0%~1%。钎剂内芯的主要成分为csalf4(csf

‑

alf3,氟铝酸铯),进一步添加kbr、rbf、geo2、sio2等活性剂,提高无机化合物活性,可用于低镁含量铝合金与铜钎焊。同时该铜铝钎焊钎料自带无腐蚀性钎剂,钎焊过程中实现了钎剂的自动、精确、定量添加,焊后工件钎焊接头无腐蚀且容易清洗。

14.优选的,钎剂内芯的直径为0.01~20mm。可以为0.1~10mm、1~5mm等。钎剂内芯的重量占所述锌铝药芯钎料总重量的4%~20%。可以为5%~10%、7%~10%等。

15.优选的,所述锌铝药芯钎料的横截面为圆形或多边形。

16.优选的,所述锌铝药芯钎料为有缝药芯钎料。例如钎料合金外皮可以由钎料合金带卷制成形,具有搭接合口缝。

17.本发明的铜铝钎焊用锌铝药芯钎料的制备方法,包括以下步骤:

18.1)将作为内层的锌带或锌合金带,与作为外层的铝带或铝合金带轧制复合,形成锌铝复合带;

19.将用作钎剂内芯的无机化合物粉体混合均匀,在100℃~200℃加热,形成的固体经粉碎制成混合粉末;

20.2)使用锌铝复合带对混合粉末进行包粉,合口、拉拔。

21.本发明的铜铝钎焊用锌铝药芯钎料的制备方法,生产效率相比传统锌铝药芯钎料大大提高,且节能环保。

22.步骤2)中,药芯钎料的成形可参考现有技术,作为一种示例形式,可将锌铝复合带进行轧制,形成一端开口的u型带,将所述混合粉末送入u型带,经合口、拉拔、校直等工序形成该铜铝钎焊材料。

23.优选的,步骤1)中,所述加热的时间为0.5h~1.0h。经过加热、粉碎过程,可使钎剂粉末得到更均匀的混合。

24.优选的,步骤1)中,混合粉末的粒度为200~300目。

附图说明

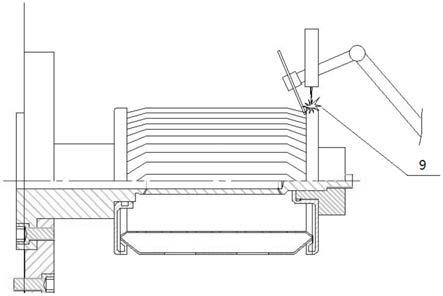

25.图1为本发明的铜铝钎焊用锌铝药芯钎料的结构示意图;

26.其中,1

‑

钎剂内芯,2

‑

外层,3

‑

内层。

具体实施方式

27.下面结合附图对本发明的实施方式作进一步说明。

28.一、本发明的铜铝钎焊用锌铝药芯钎料的具体实施例

29.实施例1

30.本实施例的铜铝钎焊用锌铝药芯钎料,结构示意图如图1所示,包括钎料合金外皮和钎料合金外皮包裹的钎剂内芯1,钎料合金外皮包括由外到内依次设置的外层2、内层3,外层2、内层3复合为一体。锌铝药芯钎料为有缝药芯钎料,横截面为圆形,钎料合金外皮具

有成形过程中形成的搭接合口缝。

31.外层2为铝铈合金带(含0.05%ce,其余为al),厚度为0.16mm,内层3为纯锌带,厚度为0.09mm,铝铈合金带(含0.05%ce)、纯锌带轧制复合形成zn

‑

al

‑

ce复合带。

32.钎剂内芯由以下质量百分比的无机化合物粉末制成:csf

‑

alf

3 90%、kbr 4.5%、rbf4.5%、geo20.5%、sio20.5%。

33.锌铝药芯钎料的直径为2.0mm。钎剂内芯的直径为1.5mm,重量占锌铝药芯钎料总重量的9.4%。

34.实施例2

35.本实施例的铜铝钎焊用锌铝药芯钎料,结构与实施例1相同,区别仅在于:

36.钎剂内芯由以下质量百分比的无机化合物粉末制成:csf

‑

alf

3 95%、kbr 2.0%、rbf 2.0%、geo

2 0.5%、sio

2 0.5%。

37.锌铝药芯钎料的直径为2.0mm。钎剂内芯的直径为1.5mm,重量占锌铝药芯钎料总重量的9.4%。

38.实施例3

39.本实施例的铜铝钎焊用锌铝药芯钎料,结构与实施例1相同,区别仅在于:

40.外层为al88si12铝带,厚度为0.18mm,内层为纯锌带,厚度为0.08mm,al88si12铝带、纯锌带轧制复合形成zn

‑

al

‑

si复合带。

41.钎剂内芯由以下质量百分比的无机化合物粉末制成:csf

‑

alf

3 97%、kbr 1.0%、rbf1.0%、geo

2 0.5%、sio

2 0.5%。

42.锌铝药芯钎料的直径为2.0mm。钎剂内芯的直径为1.48mm,重量占锌铝药芯钎料总重量的8.9%。

43.实施例4

44.本实施例的铜铝钎焊用锌铝药芯钎料,结构与实施例1相同,区别仅在于:

45.外层为al88si11cu1铝带,厚度为0.19mm,内层为纯锌带,厚度为0.07mm,al88si11cu1铝带、纯锌带轧制复合形成zn

‑

al

‑

si

‑

cu复合带。

46.钎剂内芯由以下质量百分比的无机化合物粉末制成:csf

‑

alf

3 96%、kbr 2.0%、rbf1.0%、geo

2 0.5%、sio

2 0.5%。

47.锌铝药芯钎料的直径为2.0mm。钎剂内芯的直径为1.48mm,重量占锌铝药芯钎料总重量的8.2%。

48.实施例5

49.本实施例的铜铝钎焊用锌铝药芯钎料,结构与实施例1相同,区别仅在于:

50.外层为al88si11ag1铝带,厚度为0.18mm,内层为纯锌带,厚度为0.08mm,al88si11ag1铝带、纯锌带轧制复合形成zn

‑

al

‑

si

‑

ag复合带。

51.钎剂内芯由以下质量百分比的无机化合物粉末制成:csf

‑

alf

3 96%、kbr 1.0%、rbf2.0%、geo

2 0.5%、sio

2 0.5%。

52.锌铝药芯钎料的直径为2.0mm。钎剂内芯的直径为1.48mm,重量占锌铝药芯钎料总重量的8.3%。

53.在本发明的铜铝钎焊用锌铝药芯钎料的其他实施例中,外层可以为其他形式,如为纯铝带,al84si10cu3ag3铝合金带,al81si12cu3ag3ce1铝合金带;或者采用外层铝合金

带(或纯铝带)、内层锌合金带的方案。

54.二、本发明的铜铝钎焊用锌铝药芯钎料的制备方法的具体实施例

55.实施例6

56.本实施例的铜铝钎焊用锌铝药芯钎料的制备方法,对实施例1锌铝药芯钎料的制备过程进行详细说明,具体包括以下步骤:

57.1)选用厚度0.2mm的铝铈合金带(含0.05%ce),纯锌带厚度为0.1mm,经精密轧机多道轧制形成锌层厚度0.09mm、铝铈层厚度0.16mm的zn

‑

al

‑

ce复合带,采用德国netzsch公司生产的型号sta449f3综合热分析仪测量zn

‑

al复合带的dsc曲线,测得其熔化温度为426.7℃~540.6℃;无机化合物成分为csf

‑

alf

3 90%、kbr 4.5%、rbf4.5%、geo20.5%、sio20.5%,将其用v型混料机混合均匀,放入烘箱中150℃条件下加热0.5h,形成的固体经球磨粉碎形成250目的粉末;

58.2)锌层朝上,对复合带进行多道轧制,形成u型带,无机化合物不断送入u型带,经合口、拉拔、校直等工序形成直径为2.0mm的铜铝钎焊材料。

59.实施例7

60.本实施例的铜铝钎焊用锌铝药芯钎料的制备方法,对实施例2锌铝药芯钎料的制备过程进行详细说明,其制备过程与实施例6基本相同,区别仅在于:

61.选用厚度0.2mm的铝铈合金带(含0.05%ce),纯锌带厚度为0.1mm,经精密轧机多道轧制形成锌层厚度0.09mm、铝铈层厚度0.16mm的zn

‑

al

‑

ce复合带,采用德国netzsch公司生产的型号sta449f3综合热分析仪测量zn

‑

al复合带的dsc曲线,测得其熔化温度为426.7℃~540.6℃;无机化合物成分为csf

‑

alf

3 95%、kbr 2.0%、rbf2.0%、geo20.5%、sio20.5%,将其用v型混料机混合均匀,放入烘箱中150℃条件下加热0.5h,形成的固体经球磨粉碎形成250目的粉末。

62.实施例8

63.本实施例的铜铝钎焊用锌铝药芯钎料的制备方法,对实施例3锌铝药芯钎料的制备过程进行详细说明,其制备过程与实施例6基本相同,区别仅在于:

64.选用厚度0.2mm的al88si12铝带,纯锌带厚度为0.1mm,经精密轧机多道轧制形成锌层厚度0.08mm、铝硅层厚度0.18mm的zn

‑

al

‑

si复合带,采用德国netzsch公司生产的型号sta449f3综合热分析仪测量zn

‑

al

‑

si复合带的dsc曲线,测得其熔化温度为447.9℃~527.2℃;无机化合物成分为csf

‑

alf

3 97%、kbr 1.0%、rbf1.0%、geo20.5%、sio20.5%,将其用v型混料机混合均匀,放入烘箱中150℃条件下加热0.5h,形成的固体经球磨粉碎形成250目的粉末。

65.实施例9

66.本实施例的铜铝钎焊用锌铝药芯钎料的制备方法,对实施例4锌铝药芯钎料的制备过程进行详细说明,其制备过程与实施例6基本相同,区别仅在于:

67.选用厚度0.2mm的al88si11cu1铝带,纯锌带厚度为0.1mm,经精密轧机多道轧制形成锌层厚度0.07mm、铝硅铜层厚度0.19mm的zn

‑

al

‑

si

‑

cu复合带,采用德国netzsch公司生产的型号sta449f3综合热分析仪测量zn

‑

al

‑

si

‑

cu复合带的dsc曲线,测得其熔化温度为453.4℃~519.7℃;无机化合物成分为csf

‑

alf

3 96%、kbr 2.0%、rbf1.0%、geo20.5%、sio20.5%,将其用v型混料机混合均匀,放入烘箱中150℃条件下加热0.5h,形成的固体经

球磨粉碎形成250目的粉末。

68.实施例10

69.本实施例的铜铝钎焊用锌铝药芯钎料的制备方法,对实施例5锌铝药芯钎料的制备过程进行详细说明,其制备过程与实施例6基本相同,区别仅在于:

70.选用厚度0.2mm的al88si11ag1铝带,纯锌带厚度为0.1mm,经精密轧机多道轧制形成锌层厚度0.08mm、铝硅银层厚度0.18mm的zn

‑

al

‑

si

‑

ag复合带,采用德国netzsch公司生产的型号sta449f3综合热分析仪测量zn

‑

al

‑

si

‑

ag复合带的dsc曲线,测得其熔化温度为449.2℃~524.6℃;无机化合物成分为csf

‑

alf

3 96%、kbr 1.0%、rbf2.0%、geo20.5%、sio20.5%,将其用v型混料机混合均匀,放入烘箱中150℃条件下加热0.5h,形成的固体经球磨粉碎形成250目的粉末。

71.在其他实施情形下,加热条件可以为调整为100℃加热1.0h,或200℃加热0.5h,实施效果相当。

72.三、实验例

73.实验例1制备效率、成品率实验

74.以实施例1的药芯钎料为例进行说明,与实施例1整体成分相同的药芯钎料(外皮为单层钎料合金)的传统工序包括熔炼、挤压、轧制、包粉等工序。制备效率为单位时间的成品重量;成品率为单位重量金属带产出成品药芯钎料重量。

75.在整体成分相同的情况下进行对比,结果为:

76.实施例1的药芯钎料的制备效率提升126%,成品率提升63%。

77.实施例2的药芯钎料的制备效率提升126%,成品率提升63%。

78.实施例3的药芯钎料的制备效率提升175%,成品率提升79%。

79.实施例4的药芯钎料的制备效率提升183%,成品率提升74%。

80.实施例5的药芯钎料的制备效率提升149%,成品率提升78%。

81.实验例2润湿性实验

82.以实施例1的药芯钎料为例进行说明,根据国家标准gb/t 11364

‑

2008《钎料润湿性试验方法》,将实施例1的钎焊材料和传统熔炼、挤压、轧制制备的同成分钎料进行润湿性对比试验。

83.将制备的钎料200mg置于40mm

×

40mm、厚度为2mm的纯铝板中央;作为对比,采用与制备钎料相同质量的无机化合物钎剂覆盖基体钎料,钎剂加上基体钎料(片状)重量为200mg,置于40mm

×

40mm、厚度为2mm的纯铝板中央。将其分别放入rsl

‑

5润湿炉中加热,待钎料熔化后保温40~50s,室温自然冷却后清洗干净,经过计算制备的钎料润湿面积几乎相同,结果表明本发明实施例1制备的钎焊材料与传统方式制备的钎料润湿铺展性能相当。

84.采用上述实验方法测试实施例2~4的药芯钎料的润湿性效果,经过计算其实际的润湿面积均与传统钎料几乎相同,证明本发明的新型药芯钎料并不影响润湿铺展性能的实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。