1.本发明涉及钢板及其制造方法。本技术基于2019年4月11日在日本提交的特愿2019

‑

075693号主张优先权,将其内容援引至此。

背景技术:

2.近年来对环境问题的意识提高,在汽车业界为了改善燃耗,车身的轻量化越来越重要。为了兼顾该车身轻量化与安全性的提高,正在研究使用高强度材料(高强度钢材)。然而,存在的问题是,钢材强度越高,冲压成形越困难,形状冻结性越降低(回弹,形状容易破坏)。另外,强度越高,延展性越低,因此冲压成形时容易引起断裂。并且,即使用相同方法冲压相同线圈的钢板,形状也会稍有不同。换言之,还存在强度越高、尺寸精度越低的问题。

3.本发明的发明者们的研究结果表明,由于钢材中存在不屈服的部分,容易发生回弹。由此,还发现,如果能在提高钢材最大强度(拉伸强度)的同时,降低屈服应力,就容易提高形状冻结性。另一方面,为了提高尺寸精度,了解到在钢板整体制成均匀的金属组织,减小基于钢板位置的变化即可。进一步了解到,如果强度、延展性等变化较小,则尺寸精度自然会提高,但在冲压成形过程中,钢会被加工硬化,形成形状,因此,如果能减小基于位置的加工硬化的差异,就能进一步提高尺寸精度。

4.作为适用于汽车的车身的高强度材料,已知专利文献1、2所述的dp(dual phase:双相)钢、或专利文献3、4所述的trip(transformation induced plasticity:相变诱发塑性)钢这样的、复合组织钢。

5.dp钢通过使硬质的组织存在于钢中,提高强度。并且,dp钢的特征还在于,为了提高延展性,即使在高应变区也提高加工硬化量。dp钢中,通过使钢材中含有马氏体,在周围存在可动错位,能够降低屈服应力。

6.另外,trip钢通过残余奥氏体加工诱发相变,进一步提高加工硬化量,不易断裂,提高了延展性。

7.这些钢板使硬质组织分散,提高加工硬化量。然而,若稍微改变该硬质组织的量时,屈服应力或拉伸强度没有大的变化,但加工硬化的方式发生变化。若成形中的加工硬化量变化,则钢材的成形中的形状的变化量根据位置、或者根据板其本身而变化,因此尺寸精度变差。

8.专利文献5中记载了如下的方法:将铸造时的、特别是凝固前的对钢坯加水的方式或水的量控制在特定的范围中,控制冷却速度,从而控制mn或p的偏析。该专利文献5的目的在于,控制加工后的表面的凹凸,还能够减小位置引起的加工硬化之差。然而,在专利文献5中,是以强度小于590mpa的钢板为对象的,c含量或mn含量、特别是c含量少。本发明的发明者研究表明,如果是590mpa以上的高强度钢板需要的c含量或mn含量的钢,仅通过如专利文献5所示的控制凝固前的冷却速度,偏析的控制是不充分的,不能减小位置引起的加工硬化的差。

9.专利文献6中记载了一种方法,与专利文献5同样地,以控制铸造时的偏析为目的,

通过在铸造时调整对钢坯加水的量,控制冷却速度,控制mn偏析等。但是,如专利文献6所记载的,凝固时能够控制的仅是表面的部分。在专利文献6中,目的是改善表面的偏析变得重要的弯曲性,因此也可以采用上述方法,但在改善包括拉伸特性在内的冲压成形性的情况下,不仅在板的表面上,在更靠近中央部的位置上也要控制偏析,必须减小基于位置而产生的浓度分布。然而,专利文献6的技术不能控制中央部的偏析。

10.即,以往没能够提出在590mpa以上的高强度钢板中,冲压后的形状冻结特性及尺寸精度优异的钢板的方案。

11.现有技术文献

12.专利文献

13.专利文献1:日本国特许第5305149号公报

14.专利文献2:日本国特许第4730056号公报

15.专利文献3:日本国特开昭61

‑

157625号公报

16.专利文献4:日本国特开2007

‑

063604号公报

17.专利文献5:日本国特开2018

‑

145525号公报

18.专利文献6:日本国特开2012

‑

219341号公报

技术实现要素:

19.[发明要解决的技术问题]

[0020]

本发明鉴于现有技术的现状,目的在于提供一种钢板及其制造方法,是作为经冲压加工的汽车用钢板优选的、具有590mpa以上的拉伸强度的高强度钢板,其具有充分的加工性,冲压后的形状冻结性特性及尺寸精度优异。

[0021]

[用于解决技术问题的方法]

[0022]

本发明的发明者们针对解决上述课题的方法进行深入研究,最终得到以下的见解。

[0023]

具有以下发现:控制化学组分、钢板组织,同时在至板厚方向上距离钢板表面板厚的1/4位置处的与轧制方向平行的面(1/4面)中,通过mn的分布状态及硬度的控制,可以减小位置导致的加工硬化量的变化,能够制造低屈服应力及成形性优异的钢板。

[0024]

另外,为了获得上述分布,已知如下方式是有效的:在钢坯的冷却时,在预定的温度范围中控制平均冷却速度,同时对钢坯施加压力;在用于热轧的加热中,控制加热速度后,以预定的条件进行热轧、冷却、卷取、酸洗、冷轧、退火、中间包含滞留的冷却。

[0025]

本发明是基于上述见解而得到的,其宗旨如以下。

[0026]

(1)一种钢板,化学组分为按质量%由以下组分构成:c:0.040%以上,0.400%以下;si:0.01%以上、2.50%以下;mn:0.10%以上、4.00%以下;al:0.010%以上、1.500%以下;p:0.001%以上、0.100%以下;s:0.0005%以上、0.0100%以下;n:0.0005%以上、0.0100%以下;ti:0%以上、0.200%以下;mo:0%以上、0.300%以下;nb:0%以上、0.200%以下;cr:0%以上、4.00%以下;b:0%以上、0.0050%以下;v:0%以上、0.300%以下;ni:0%以上、4.00%以下;cu:0%以上、4.00%以下;w:0%以上、2.00%以下;ca:0%以上、0.0100%以下;ce:0%以上、0.0100%以下;mg:0%以上、0.0100%以下;zr:0%以上、0.0100%以下;la:0%以上、0.0100%以下;ce、la以外的rem:0%以上、0.0100%以下;sn:

0%以上、1.000%以下;sb:0%以上、0.200%以下;剩余部分:fe及杂质,从在板厚方向上距离表面板厚的1/8的位置,到从在所述厚度方向上距离所述表面上所述板厚的3/8的位置为止的范围中的显微组织,以面积率计,由铁素体:10%以上、97%以下;残余奥氏体及马氏体:3%以上、90%以下;贝氏体:0%以上、87%以下;珠光体:0%以上、10%以下构成,在所述厚度方向上距离所述表面所述板厚的1/4的位置处的与轧制面平行的面中,将测量范围中的mn含量的最大值作为mnmax,将所述mn含量的平均值作为mnave,将所述mn含量为(mnave mnmax)/2以上的区域作为高mn区域,将其以外的区域作为低mn区域时,相邻的所述高mn区域的中心彼此的平均距离为1.00mm以下,板宽的中央部的所述高mn区域的密度d

a

与距离板宽端部板宽的1/4的位置处的高mn区域的密度db

b

满足下述式(1),所述高mn区域中的硬度的平均相对于所述低mn区域中的硬度的平均之比为1.1~2.0,低mn区域的各测定点中的mn含量的、上位5%的平均与下位5%的平均之差为0.3质量%以上,

[0027]

0.77≦d

a

/d

b

≦1.30

ꢀꢀ

式(1)。

[0028]

(2)如(1)所述的钢板,在所述表面,形成有热浸镀锌层。

[0029]

(3)如(2)所述的钢板,所述热浸镀锌层为合金化热浸镀锌层。

[0030]

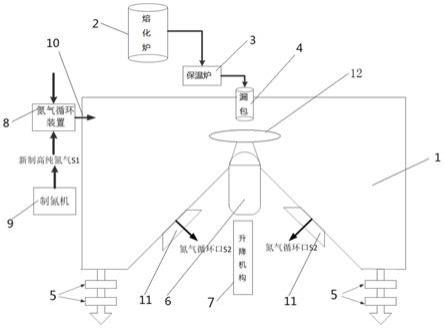

(4)一种钢板的制造方法,是(1)所述的钢板的制造方法,包括:铸造工序,熔炼具有权利要求1所述的化学组分的钢,铸造所熔炼的所述钢,制造钢坯,在950~550℃的温度范围中,对所述钢坯在厚度方向施加10n/cm2以上的压力,同时以平均冷却速度成为100℃/h以上的方式进行冷却,由此制造钢坯;加热工序,在冷却至室温后或冷却至室温前,以650℃以上且850℃以下的温度域中的平均加热速度为50℃/min以下的方式,将所述钢坯加热至1100℃以上且1280℃以下的温度域;热轧工序,在1050℃以上的温度域中以35%以上的累积轧制率热轧所述加热工序后的钢坯,得到热轧钢板;冷却工序,将所述热轧钢板在所述热轧工序结束后3秒以内开始冷却,且以至700℃的平均冷却速度为20℃/s以上的方式,冷却至650℃以下;卷取工序,在300℃以上且650℃以下的温度域中卷取所述冷却工序后的所述热轧钢板;酸洗工序,对所述卷取工序后的所述热轧钢板实施酸洗处理,制成酸洗钢板;冷轧工序,对所述酸洗钢板实施冷轧,制成冷轧钢板;退火工序,将所述冷轧钢板以10.0℃/s以下的平均加热速度加热至ac1℃以上且1000℃以下的退火温度,并以所述退火温度保持5秒以上且600秒以下;退火后冷却工序,以1℃/s以上且200℃/s以下的平均冷却速度,将所述退火工序后的所述冷轧钢板冷却至150℃以上且550℃以下的滞留温度;滞留工序,以所述滞留温度滞留15秒~1000秒;以及最终冷却工序,将所述滞留工序后的所述冷轧钢板冷却至室温。

[0031]

(5)如(4)所述的钢板的制造方法,在所述滞留工序和所述最终冷却工序之间,具备热浸镀锌工序,其将所述冷轧钢板浸渍在热浸锌浴中。

[0032]

(6)如(5)所述的钢板的制造方法,在所述热浸镀锌工序和所述最终冷却工序之间,具备合金化工序,其将所述冷轧钢板再加热至470℃以上且550℃以下,并保持60秒以下。

[0033]

(7)如(4)~(6)的任一项所述的钢板的制造方法,在所述冷轧工序和所述退火工序之间,具备使用矫平机对所述冷轧钢板进行加工的矫平加工工序。

[0034]

[发明效果]

[0035]

根据本发明,可以提供一种高强度钢板及其制造方法,其具有590mpa以上的拉伸

强度且充分的加工性,具有冲压后的形状冻结性以及高尺寸精度。该高强度钢板作为冲压加工后的汽车用钢板是优选的。

具体实施方式

[0036]

本发明的一实施方式的钢板(本实施方式的钢板),

[0037]

(i)化学组分以质量%计,具有:c:0.040%以上、0.400%以下;si:0.01%以上、2.50%以下;mn:0.10%以上、4.00%以下;al:0.010%以上、1.500%以下;p:0.001%以上、0.100%以下;s:0.0005%以上、0.0100%以下;n:0.0005%以上、0.0100%以下;任意地包含ti、mo、nb、cr、b、v、ni、cu、w、ca、ce、mg、zr、la、ce、la以外的rem、sn、sb,剩余部分由fe及杂质构成,

[0038]

(ii)1/4厚度处的显微组织以面积率计,由铁素体:10%以上、97%以下;残余奥氏体及马氏体:3%以上、90%以下;贝氏体:0%以上、87%以下;珠光体:0%以上、10%以下构成,

[0039]

将所述1/4厚度的与轧制面平行的面的测量范围中的mn含量的最大值设定为mnmax,将所述mn含量的平均值设定为mnave,将所述mn含量为(mnave mnmax)/2以上的区域作为高mn区域,将其以外的区域作为低mn区域时,

[0040]

(iii)相邻的所述高mn区域的中心彼此的平均距离为1.00mm以下,

[0041]

(iv)板宽的中央部中的所述高mn区域的密度d

a

与距离板宽端部板宽的1/4部的位置处的高mn区域的密度d

b

满足0.77≦d

a

/d

b

≦1.30,

[0042]

(v)所述高mn区域中的硬度的平均相对于所述低mn区域中的硬度的平均之比为1.1~2.0,

[0043]

(vi)低mn区域中的各测定点处的mn含量的上位5%的平均与下位5%的平均之差为0.3质量%以上。

[0044]

下面,针对本实施方式的钢板、及本实施方式的钢板的制造方法,依次进行说明。

[0045]

首先,针对本实施方式的钢板的化学组分的限定理由进行说明。以下,化学组分的各元素的%表示质量%。

[0046]

c:0.040%以上,0.400%以下

[0047]

c是有助于增加马氏体的比率、或提高马氏体的强度的元素。c含量小于0.040%时,难以得到作为高强度钢板所要求的拉伸强度(590mpa以上)。因此,c含量设定为0.040%以上。c含量优选为0.050%以上。

[0048]

另一方面,c含量高于0.400%时,点焊接性变差。因此,将c含量设定为0.400%以下。c含量优选为0.350%以下,较优选为0.300%以下。

[0049]

si:0.01%以上,2.50%以下

[0050]

si是通过固溶强化,不会降低延展性,而有助于提高拉伸强度及疲劳强度的元素。另外,si还是具有脱氧效果的元素。si含量为小于0.01%时,不能充分地得到上述效果。因此,si含量设定为0.01%以上。si含量优选为0.03%以上。

[0051]

另一方面,si含量高于2.50%时,促进mn的偏析,在钢板中基于位置的加工硬化量之差变大,或延展性和点韧性降低。因此,si含量设定为2.50%以下。si含量优选为2.00%以下。

[0052]

mn:0.10%以上,4.00%以下

[0053]

mn是通过固溶强化和淬火性的提高,而有助于钢的强度提高的元素。mn含量小于0.10%时,不能充分地得到效果。因此,mn含量设定为0.10%以上。mn含量优选为0.30%以上,较优选为1.00%以上。

[0054]

另一方面,mn含量超过4.00%时,存在焊接性降低,同时放大偏析,冲压时的成形性也降低的情况,或在制造过程中制造中的钢板裂开的情况。另外,若mn的偏析变大,则基于钢板的位置的加工硬化量之差变大。因此,mn含量设定为4.00%以下。mn含量优选为3.80%以下,较优选为3.00%以下。

[0055]

al:0.010%以上,1.500%以下

[0056]

al是脱氧中必要的元素,同时是抑制过剩的碳化物生成,有助于提高成形性的元素。若al含量小于0.010%,则不能充分地得到效果。因此,al含量设定为0.010%以上。al含量优选为0.020%以上。

[0057]

另一方面,al含量超过1.500%时,上述效果饱和,并且促进mn的偏析,基于钢板的位置的加工硬化量之差变大,延展性或点韧性降低。因此,al含量设定为1.500%以下。al含量优选为1.000%以下。

[0058]

p:0.001%以上,0.100%以下

[0059]

p是有助于提高强度的元素,并且是通过与cu共存来提高耐腐蚀性的元素。p含量小于0.001%时,不能充分地得到效果。此外,为了将p含量设定为小于0.001%,制钢成本会大幅上升。因此,p含量设定为0.001%以上。在制钢成本的方面,p含量优选为0.010%以上。

[0060]

另一方面,p含量高于0.100%时,焊接性或成形性降低。因此,将p含量设定为0.100%以下。p含量优选为0.020%以下。

[0061]

s:0.0005%以上,0.0100%以下

[0062]

s形成作为断裂的起点的硫化物(mns等),是降低扩孔性和总延伸率的元素。s含量越少越好,但若使s含量降低至小于0.0005%,则制钢成本会大幅上升,因此s含量设定为0.0005%以上。s含量优选为0.0010%以上。

[0063]

另一方面,s含量超过0.0100%时,成形性显著降低。因此,s含量设定为0.0100%以下。s含量优选为0.0060%以下。

[0064]

n:0.0005%以上,0.0100%以下

[0065]

n是阻碍加工性的元素。此外,n若与ti及/或nb共存,则形成会使成形性降低的氮化物(tin及/或nbn),是降低ti及/或nb的有效量的元素。

[0066]

n含量越少越好,但若使n含量降低至小于0.0005%,则制钢成本会大幅上升,因此n含量设定为0.0005%以上。n含量优选为0.0012%以上。

[0067]

另一方面,若n含量超过0.0100%,则成形性显著降低。因此,将n含量设定为0.0100%以下。n含量优选为0.0060%以下。

[0068]

也可以是,本实施方式的钢板具有上述元素,剩余部分由fe及杂质构成。然而,出于进一步提高特性的目的,也可以适当包含由ti:0.200%以下;mo:0.300%以下;nb:0.200%以下;cr:4.00%以下;b:0.0050%以下;v:0.300%以下;ni:4.00%以下;cu:4.00%以下;w:2.00%以下;ca:0.0100%以下;ce:0.0100%以下;mg:0.0100%以下;zr:0.0100%以下;la:0.0100%以下;ce、la以外的rem:0.0100%以下;sn:1.000%以下;sb:

0.200%以下构成的组中选择的一种或两种以上。由于也可以不包含这些元素,因此下限均为0%。

[0069]

ti:0%以上,0.200%以下

[0070]

ti延迟再结晶,有助于未再结晶铁素体的形成,同时形成碳化物及/或氮化物,是有助于提高强度的元素。

[0071]

若ti小于0.010%,则存在不能充分地得到含有效果的情况,因此ti优选为0.010%以上。

[0072]

另一方面,ti含量超过0.200%时,会助长mn的偏析,基于钢板的场所的加工硬化量之差变大。因此,ti含量设定为0.200%以下。ti含量优选为0.100%以下,较优选为0.050%以下。

[0073]

mo:0%以上,0.300%以下

[0074]

mo是提高淬火性,有助于控制马氏体比率的元素。另外,mo偏析于晶界,焊接时,抑制锌侵入焊接部的组织,有助于防止焊接时的断裂的元素。此外,mo还是有助于抑制退火工序的冷却过程中的珠光体的生成的元素。

[0075]

若mo小于0.010%,则存在不能充分地得到上述含有效果的情况,因此mo含量优选为0.010%以上。mo含量较优选为0.040%以上。

[0076]

另一方面,mo含量高于0.300%时,成形性变差。因此,mo含量设定为0.300%以下。mo含量优选为0.250%以下。

[0077]

nb:0%以上,0.200%以下

[0078]

nb是延迟再结晶,有助于未再结晶铁素体的形成的同时,形成碳化物及/或氮化物,并有助于提高强度的元素。nb含量小于0.005%时,存在不能充分地得到上述含有效果的情况。因此,nb含量优选为0.005%以上。nb含量较优选为0.010%以上。

[0079]

另一方面,nb含量高于0.200%时,会助长mn的偏析,基于钢板的场所的加工硬化量之差变大。因此,nb含量设定为0.200%以下。nb含量优选为0.170%以下。

[0080]

cr:0%以上,4.00%以下

[0081]

cr是有助于抑制退火工序的冷却过程中的珠光体生成的元素。若cr含量小于0.01%,则存在不能充分地得到上述含有效果的情况,因此cr含量优选为0.01%以上。cr含量较优选为0.05%以上。

[0082]

另一方面,cr超过4.00%时,成形性降低。因此,cr含量设定为4.00%以下。cr含量优选为1.50%以下。

[0083]

b:0%以上,0.0050%以下;

[0084]

b是提高淬火性,有助于控制马氏体比率的元素。此外,b是偏析于晶界,焊接时,抑制锌侵入焊接部的组织,有助于防止焊接时的断裂的元素。此外,b还是有助于抑制退火后的冷却过程中珠光体生成的元素。并且,b是在晶界偏析时通过晶界强化,也有助于提高韧性的元素。

[0085]

若b含量小于0.0002%,则存在不能充分地得到上述效果的情况。因此,b含量优选为0.0002%以上。b含量较优选为0.0010%以上。

[0086]

另一方面,若b含量高于0.0050%,则生成硼化物,韧性降低。因此,b含量设定为0.0050%以下。b含量优选为0.0025%以下。

[0087]

v:0%以上,0.300%以下;

[0088]

v是有助于通过析出强化、通过抑制晶粒生长来强化细晶粒、以及通过抑制再结晶来强化位错来提高强度的元素。若v含量小于0.001%,则存在不能充分地得到提高强度的效果的情况,因此v含量优选为0.001%以上。v含量较优选为0.010%以上。

[0089]

另一方面,v含量超过0.300%时,过剩地析出碳氮化物,成形性降低。因此,v含量设定为0.300%以下。v含量优选为0.150%以下。

[0090]

ni:0%以上,4.00%以下

[0091]

ni是抑制高温下的相变换,有助于提高强度的元素。ni含量小于0.01%时,存在不能充分地得到上述效果的情况,因此ni含量优选为0.01%以上。ni含量较优选为0.10%以上。

[0092]

另一方面,若ni含量超过4.00%,则焊接性降低。因此,ni含量设定为4.00%以下。ni含量优选为3.50%以下。

[0093]

cu:0%以上,4.00%以下

[0094]

cu在钢中作为细微的颗粒而存在,是有助于提高钢的强度的元素。cu含量小于0.01%时,存在不能充分地得到上述效果的情况,因此cu含量优选为0.01%以上。cu含量较优选为0.10%以上。

[0095]

另一方面,若cu含量超过4.00%,则焊接性降低。因此,cu含量设定为4.00%以下。cu含量优选为3.50%以下。

[0096]

w:0%以上,2.00%以下

[0097]

w抑制高温下的相变换,是有助于提高钢的强度的元素。w含量小于0.01%时,存在不能充分地得到上述效果的情况,因此w含量优选为0.01%以上。w含量较优选为0.10%以上。

[0098]

另一方面,w含量超过2.00%时,热加工性降低,生产性降低。因此,w含量设定为2.00%以下。w含量优选为1.20%以下。

[0099]

ca:0%以上,0.0100%以下

[0100]

ce:0%以上,0.0100%以下

[0101]

mg:0%以上,0.0100%以下

[0102]

zr:0%以上,0.0100%以下

[0103]

la:0%以上,0.0100%以下

[0104]

ce、la以外的rem:0%以上,0.0100%以下

[0105]

ca、ce、mg、zr、la及rem是有助于提高成形性的元素。ca、ce、mg、zr、la及ce、la以外的rem分别小于0.0001%时,存在不能充分地得到含有效果的情况,因此在含有这些元素的情况下,各个元素的含量优选为0.0001%以上。较优选地,任一元素均为其含量为0.0010%以上。

[0106]

另一方面,ca、ce、mg、zr、la、及ce、la以外的rem的含量分别超过0.0100%时,延展性可能会降低。因此,任一元素均将其含量设定为0.0100%以下。优选地,任一元素,其含量均为0.0070%以下。

[0107]

此外,所谓rem,是稀土金属(rare earth metal)的简写,在此,是指除ce及la的属于镧系的元素、sc、以及y。ce及la由于相比于其他属于镧系的元素会实现上述效果,因而在

本实施方式的钢板中,从rem中将ce和la除外。rem较多以混合稀土金属的形态含有,但也存在复合包含镧系的元素的情况。作为杂质,即使包含镧系的元素,也不会妨碍特性。

[0108]

sn:0%以上,1.000%以下

[0109]

sn是抑制组织的粗大化,有助于提高强度的元素。sn小于0.001%时,存在不能充分地得到上述含有效果的情况,因此sn含量优选为0.001%以上。sn含量较优选为0.010%以上。

[0110]

另一方面,sn含量超过1.000%时,钢板过度脆化,轧制时钢板有时会断裂。因此,sn含量设定为1.000%以下。sn含量优选为0.500%以下。

[0111]

sb:0%以上,0.200%以下

[0112]

sb是抑制组织的粗大化,有助于提高强度的元素。若sb含量小于0.001%,存在不能充分地得到上述效果的情况,因此sb含量优选为0.001%以上。sb含量较优选为0.005%以上。

[0113]

另一方面,sb含量高于0.200%时,钢板过度脆化,轧制时钢板有时会断裂。因此,sb含量设定为0.200%以下。sb含量优选为0.100%以下。

[0114]

如上所述,本实施方式的钢板包含必须元素,剩余部分为fe及杂质,或包含必须元素和任意元素的一种以上,剩余部分由fe及杂质构成。杂质是指从钢原料中及/或在制钢过程中不可避免的混入的元素,是在不妨碍本实施方式的钢板的特性的范围中允许存在的元素。

[0115]

例如,ti、mo、nb、cr、b、v、ni、cu、w、ca、ce、mg、zr、la、rem、sn及sb任一者均是,如果是小于上述优选的下限值的微量,可以作为杂质处理。

[0116]

另外,作为杂质,除上述之外,h、na、cl、sc、co、zn、ga、ge、as、se、y、tc、ru、rh、pd、ag、cd、in、te、cs、ta、re、os、ir、pt、au以及pb总计在0.010%以下的范围中是允许的。

[0117]

钢板整体的化学组分是将铸造前的钢液、或者钢坯、冷轧前的钢板、冷轧后的钢板或者退火工序后的钢板的任一者的板宽中央部、1/4厚~3/8厚的位置提取的1000mm3以上的试样作为样品。将该样品通过icp(inductively coupled plasma:电感耦合等离子体)发光分光分析法进行分析而得到的。

[0118]

接着,针对本实施方式的钢板的显微组织进行说明。

[0119]

在本实施方式的钢板中,包含铁素体、马氏体及残余奥氏体、贝氏体以及珠光体,限制它们的面积率。通过这样的组织,可以形成提高强度,同时提高加工硬化,成形性、特别是延展性优异的钢板。

[0120]

并且,在本实施方式的钢板中,缓和mn的宏观偏析,从而减小基于钢板的位置的加工硬化量的变化,并且增强mn的显微偏析,从而形成低屈服强度且成形性优异的钢板。

[0121]

针对本实施方式的钢板的显微组织进行说明。

[0122]

在本实施方式的钢板中,限定在以板厚方向上距离钢板的表面板厚的1/4(1/4厚)的位置为中央的、在板厚方向上距离钢板的表面板厚的1/8的位置(1/8厚)~在板厚方向上距离表面板厚的3/8的位置(3/8厚)之间的范围的显微组织。其理由是因为将钢板在板厚方向上距离表面的1/4厚作为板厚方向的中央位置的1/8厚~3/8厚的显微组织是钢板的代表性的组织,其构成与钢板整体的机械特性相关。因此,在本实施方式中,规定组织比率的板厚方向的范围设定为“将1/4厚作为板厚方向的中央位置的1/8厚~3/8厚”。此外,表示组织

比率时的“%”是面积率。

[0123]

<铁素体:10%以上,97%以下>

[0124]

铁素体是有助于提高延展性的组织。若铁素体比率为小于10%,则延展性降低。因此,将铁素体比率设定为10%以上。铁素体比率优选为15%以上。

[0125]

另一方面,仅铁素体的话,难以将强度设定为590mpa以上,因此需要包含3%以上的后述的残余奥氏体及马氏体。因此,将铁素体比率设定为97%以下。铁素体比率优选为95%以下。

[0126]

在此所称的铁素体包含再结晶铁素体、未再结晶铁素体二者。

[0127]

<残余奥氏体及马氏体:3%以上,90%以下>

[0128]

在本实施方式的钢板中,为了确保强度,需要包含残余奥氏体及马氏体总计3%以上且90%以下。残余奥氏体施加加工时,会相变为马氏体,因此与马氏体同样地提高强度。另外,残余奥氏体通过相变诱发塑性,还可以提高延展性。残余奥氏体及马氏体的总面积率(总比率)优选为5%以上。

[0129]

另一方面,若这些比率过高,则延展性降低。因此,优选将残余奥氏体及马氏体的总面积率设定为90%以下。残余奥氏体及马氏体的总面积率较优选为85%以下。

[0130]

<贝氏体:0%以上,87%以下>

[0131]

贝氏体相比于铁素体为高强度,因此能够有助于高强度化。然而,延展性较低,因此考虑到强度和成形性的平衡,贝氏体比率的上限设定为87%。贝氏体比率优选为85%以下。可以通过残留奥氏体及马氏体提高强度,因此也可以不包含贝氏体,贝氏体的面积率(比率)的下限为0%,贝氏体的面积率例如可以为5%以上。

[0132]

<珠光体:0%以上,10%以下>

[0133]

珠光体是渗碳体和铁素体的复合组织。珠光体不仅会使韧性大幅变差,还不能提高加工硬化,因此对延展性或强度上升的效果较少。因此,将珠光体比率限制为10%以下。优选珠光体比率为5%以下。

[0134]

本实施方式的钢板中也可以不包含珠光体,珠光体比率的下限为0%,但珠光体比率例如可以为2%以上。

[0135]

各相的面积率通过以下的方法计算。

[0136]

将平行于轧制方向的板厚方向截面作为观察面,提取试样,研磨观察面,进行硝酸乙醇蚀刻。用光学显微镜或扫描电子显微镜(scanning electron microscopy:sem)观察硝酸乙醇蚀刻后的后的观察面。通过拍摄的图像、或者机器内的图像分析软件计算各组织的面积率。将图像中的一个视野设定为纵200μm、横200μm以上,针对不同的10个以上的视野,分别进行图像解析,计算各组织的面积率,求得平均值,将该平均值作为面积率。

[0137]

比马氏体等的周围的组织更向下凹,且没有下部组织、凹凸较少的平坦的区域是铁素体。

[0138]

珠光体呈现出铁素体和渗碳体为层状的片状,因此将成为片状的区域作为珠光体。形成层的渗碳体在中间切断的伪珠光体也包含在珠光体中。

[0139]

贝氏体与铁素体同样地比马氏体组织更向下凹,但与铁素体不同,其形态是细长的板条或块状,在板条或块之间存在碳化物或残余奥氏体。因此,形态为细长的板条或块状,将在板条或块之间存在碳化物或残余奥氏体的组织设定为贝氏体。

[0140]

在本实施方式的钢板中,根据上述特征,确定铁素体、珠光体、贝氏体,测量其面积率后,将铁素体、贝氏体、珠光体以外的区域判断为马氏体和残余奥氏体,得到其面积率。

[0141]

用sem观察时,马氏体和残余奥氏体均为平坦的组织,因此难以进行区别。然而,奥氏体在加工后相变为马氏体,因此不需要规定残余奥氏体和马氏体各自的面积率,规定总面积率。

[0142]

上述组织测量是将平行于轧制方向的板厚方向截面的、距离表面板厚的1/4厚度的位置(1/4厚)为中心测量的。

[0143]

<1/4厚的与轧制面平行的面的相邻的高mn区域的中心彼此的平均距离为1.00mm以下>

[0144]

本发明的发明者发现,在与钢板的轧制方向平行的表面且与板厚方向垂直的面(与钢板的表面平行的面)中,在mn含量高的区域和低的区域中的加工硬化能不同,该差异是导致基于钢板的位置的加工硬化能的差异的重要因素。

[0145]

此外,本发明的发明者们如果进一步微观来看,还研究了mn含量在多大程度的区域内均匀,则基于位置的加工硬化能的差异减小。其结果,认识到例如,在对冲压成形中的变形行为进行预测时使用的fem(finite element method:有限元法)的分析中,各要素如果在几mm

×

几mm程度的范围内,成形的预测精度就会提高,因此,即使在钢板中,也在几mm的量级内均匀化即可。

[0146]

因此,本发明的发明者们将100mm

×

100mm的区域作为测量范围,将该测量范围中的mn含量的最大值设定为mnmax、将该测量范围的mn含量的平均值设定为mnave时,将mn含量为(mnave mnmax)/2以上的区域设定为高mn区域,将高mn区域以外的区域作为低mn区域,调查了高mn区域的存在状态对加工硬化能造成的影响。

[0147]

由结果可知,如果组织均匀成相邻的高mn区域(mn含量高的区域)的中心彼此的距离(高mn区域的中心与其相邻的高mn区域的中心的距离)的平均为1.00mm以下的程度,则加工硬化量之差变小。

[0148]

因此,在本实施方式的钢板中,将与1/4厚度处的钢板的表面平行的面的高mn区域的中心彼此的平均距离设定为1.00mm以下。与1/4厚处的钢板的表面平行的面的高mn区域的中心彼此的平均距离优选为0.80mm以下。

[0149]

另一方面,与1/4厚处的钢板的表面平行的面的高mn区域的中心彼此的平均距离低于0.15mm时,各个高mn区域的尺寸变得细微,各处的高mn区域的个数密度的偏差变大,冲压成形的精度可能会变差。因此,高mn区域的中心彼此的平均距离优选为0.15mm以上。与1/4厚处的钢板的表面平行的面的高mn区域的中心彼此的平均距离较优选为0.25mm以上。

[0150]

高mn区域及低mn区域可以由epma(electron probe micro analyzer:电子探针显微分析仪)决定。

[0151]

具体而言,将与钢板的表面平行的面从钢板的表面研磨到板厚的1/4的位置(1/4厚度),通过epma,求得100mm

×

100mm的区域的mn分布。mn浓度(mn含量)的绝对值很重要,因此测量c、mn或其他含有的元素的标准试样,进行定量分析。测量的点的间隔可以根据测量时间等适当调整。然而,mn为高浓度的区域为0.2~0.3mm左右的大小,因此测量间隔优选为0.01mm以下。在本实施方式的研究中,将测量间隔设定为0.01mm。

[0152]

测量后,将测量区域整体的mn含量的平均值设定为mnave,将最大值设定为mnmax,

将mn含量为(mnave mnmax)/2以上的区域设定为高mn区域。更详细而言,(mnave mnmax)/2以上的mn含量的测定点连续连接10个点以上,能够通过这些点规定面的情况下,将由这些测定点围着的区域设定为高mn区域。还存在在围着的区域的内侧包含多个比(mnave mnmax)/2低的测定点的情况,该测定点也成为高mn区域的一部分。

[0153]

而且,求得所测量的所有高mn区域的中心。求得各高mn区域的中心至相邻的中心的高mn区域的中心的距离,将该平均作为高mn区域的中心彼此的平均距离。求得中心的方法由epma测量的各个坐标求得高mn区域。例如,高mn区域中包含n点测定点,对各个测定点标注1~n的编号,将各个坐标定义为(x

i

、y

i

)时(i为1~n的整数),将中心坐标(xc、yc)定义为({x1 x2

··

x

n

}/n、{y1 y2

···

y

n

}/n)。所谓x1 x2

···

x

n

,表示将x1至x

n

的n个相加。

[0154]

<在板厚方向上距离表面板厚的1/4的位置的平行于轧制方向的面中,板宽的中央部的所述高mn区域的密度(个数密度)d

a

和距离板宽端部板宽的1/4的位置的高mn区域的密度(个数密度)d

b

满足0.77≦d

a

/d

b

≦1.30>

[0155]

如上述,在几mm单位的区域中高mn区域的中心彼此的平均距离较短,即使均匀化,在分开几百mm左右的区域中,在高mn区域的密度等不同的情况下,冲压成形的精度降低。

[0156]

本发明的发明者进行的研究表面,为了减小在板宽方向的中央部(将板宽设定为w时的距离板宽端部w/2的位置)与距离中央部板宽1/4的位置(1/4宽)处的加工硬化量之差,如果减小板宽中央部的高mn区域的密度d

a

与1/4宽的高mn区域的密度d

b

之差,则能够减小宽度方向的加工硬化量之差。具体而言,可知板宽中央部的高mn区域的密度(个数密度)d

a

与1/4宽度的高mn区域的密度(个数密度)d

b

满足式(1)时,能够充分地减小宽度方向的加工硬化量之差。若脱离式(1)的范围,宽度方向的加工硬化量之差变大。d

a

/d

b

优选满足式(2)的范围,较优选满足式(3)的范围。

[0157]

0.77≦d

a

/d

b

≦1.30

ꢀꢀ

式(1)

[0158]

0.80≦d

a

/d

b

≦1.25

ꢀꢀ

式(2)

[0159]

0.83≦d

a

/d

b

≦1.20

ꢀꢀ

式(3)

[0160]

板宽的中央部、1/4宽度的各位置处的、高mn区域的密度(密度d

a

、密度d

b

)通过epma测量并求得100mm

×

100mm的测量区域。此时,确定测量区域,使得平行于测量区域的轧制方向的中心线大致与板宽的中央部、从板宽方向的一端起1/4的距离分别一致。另外,所谓高mn区域的密度,是各测量区域(100mm

×

100mm)整体的每个面积的高mn区域的个数密度,例如以个/mm2等的单位表示。

[0161]

<在板厚方向上距离表面板厚的1/4的位置处的与轧制方向平行的面中,高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比为1.1~2.0>

[0162]

即使是高mn区域的中心彼此的平均距离为1.00mm以下,且宽度中央部与1/4宽度的高mn区域的密度之比在满足上述式(1)的范围内,高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比高于2.0的情况下,基于钢板的位置的加工硬化的变化变大。因此,将高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比设定为2.0以下。上述比优选为1.90以下,较优选为1.80以下。

[0163]

另一方面,高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比的下限不需要特别限定,高mn区域和低mn区域存在mn含量之差,因此通常上述比为1.1以上。因此,

将在板厚方向上距离表面板厚的1/4的位置处的与轧制面平行的面中的高mn区域中的硬度的平均相对于低mn区域的硬度的平均之比设定为1.1以上。

[0164]

硬度的测量以维氏硬度试验jisz2244:2009为标准进行。荷重在压痕为几μm的程度,例如,设定为10gf,以0.2μm间隔测量400μm

×

400μm的区域。并且,计算高mn区域硬度的平均与低mn区域的硬度的平均。

[0165]

<在板厚方向上距离表面板厚的1/4的位置处的与轧制方向平行的面中,低mn区域的各测定点中的mn含量的上位5%的平均与下位5%的平均之差为0.3质量%以上>

[0166]

通过控制上述高mn区域的中心彼此的平均距离、板宽的中央部的所述高mn区域的密度d

a

与板宽端部至板宽的1/4的位置处的高mn区域的密度d

b

之比、以及高mn区域中的硬度的平均与低mn区域中的硬度的平均之比,从而能够减小mn的宏观(100μm~几mm的量级)的偏析。另外,其结果,例如,还可以减小基于宽度方向的位置的加工硬化量的变化。

[0167]

另一方面,在要仅进行上述控制的情况下,减小至显微偏析部。然而,关于显微偏析,优选成为一定的水准以上。这是因为通过具有显微偏析部,mn富集,其结果,能够减小基于与宽度方向垂直的轧制方向的位置的加工硬化量的变化。其理由并不确定,但例如mn富集,从而热处理时的ac1~ac3的温度域扩展,因此可以认为相对于热处理时微小的温度变化的微小的显微组织的变化进一步减小,仅加工硬化量的变化的微小的机械特性的变化也减小。

[0168]

本发明的发明者们研究了解到,若显微偏析部较小,则加工硬化量相对于轧制方向的位置的变化变大,若低mn区域的mn含量的上位5%的平均值与同下位5%的平均值之差为小于0.3质量%,其倾向增大。

[0169]

因此,在本实施方式的钢板中,将低mn区域的测量范围中的各测定点的mn含量的上位5%的平均与下位5%的平均之差设定为0.3质量%以上。低mn区域的测量范围中的各测定点的mn含量的上位5%的平均与下位5%的平均之差优选为0.4质量%以上。

[0170]

另一方面,在测量范围中的低mn区域的各测定点中的mn含量的上位5%的平均值与下位5%的平均值之差过大的情况下,会形成作为破损的起点的脆性区域,钢板的成型性可能会降低。因此,测量范围中的低mn区域的各测定点的mn含量的上位5%的平均值与下位5%的平均值之差优选为1.00质量%以下。

[0171]

通过以下的方法求得低mn区域的各测定点的mn含量的上位5%的平均与下位5%的平均之差。上述在epma的测量中求得的低mn区域之中,在从高mn区域的端部分开20μm以上的区域中,以0.05μm梯级(间隔)通过epma测量200μm

×

200μm的区域。在从高mn区域的端部分开20μm的位置,不能确保上述200μm

×

200μm的低mn区域的钢材中,以面积的总计为40000μm2以上的方式,从高mn区域的端部分开20μm以上的位置处的多个低mn区域中,测量mn含量。求得所得到的各测定点的mn含量之中上位的5%的平均值与下位5%的平均值,求得其差。

[0172]

在本实施方式的钢板中,也可以对表面实施热浸镀锌。即,本实施方式的钢板也可以是在表面具有热浸镀锌层的热浸镀锌钢板。通过实施热浸镀锌,能够提高耐腐蚀性。热浸镀锌层也可以是合金化热浸镀锌层。热浸镀锌层可以是以通常的镀敷条件形成的热浸镀锌层(也包含通过熔融镀敷形成锌合金的镀敷层),合金化热浸镀锌层也可以是以通常的合金化处理条件将热浸镀锌层合金化的镀敷层。

[0173]

锌镀层为合金化热浸镀锌层,从而除耐腐蚀性之外,在点焊接时,相比于没有合金化的情况,可以连续打点的数量增加。

[0174]

合金化热浸镀锌层的镀敷附着量并不限定于特定的量,但在确保需要的耐腐蚀性的方面,优选每单面的附着量为5g/m2以上。

[0175]

在本实施方式的钢板中,出于改善涂装性或焊接性的目的,也可以在合金化热浸镀锌层之上,实施上层镀敷(例如,镀ni)。另外,出于改善合金化热浸镀锌层的表面性状的目的,可以实施各种处理,例如可以实施铬酸盐处理、磷酸盐处理、提高润滑性处理、提高焊接性处理等。

[0176]

本实施方式的钢板的板厚并不受限定,但优选为0.1~11.0mm。板厚为0.1~11.0mm的钢板优选作为在冲压加工中制造的汽车用部件的材料钢板。另外,上述板厚的高强度薄钢板可以通过薄板制造生产线容易地制造。

[0177]

接着,针对本实施方式的钢板的制造方法进行说明。

[0178]

本实施方式的钢板并不依赖于制造方法而是具有上述特征就能得到效果,但如果是包含以下的工序的制造方法就能够稳定地制造,从而优选。

[0179]

(i)铸造工序,熔炼具有与上述的本实施方式的钢板同样的化学组分的钢,铸造所熔炼的所述钢,制造钢坯,通过将所述钢坯在950~550℃的温度范围内,对所述钢坯在厚度方向上施加10n/cm2以上的压力,同时以平均冷却速度成为100℃/h以上的方式进行冷却,制造钢坯

[0180]

(ii)加热工序,在将所述钢坯冷却至室温后或者冷却至室温前,以650℃以上850℃以下的温度域中的加热速度成为50℃/min以下的方式,加热至1100℃以上1280℃以下的温度域

[0181]

(iii)热轧工序,在1050℃以上的温度域以35%以上的累积轧制率热轧所述加热工序后的钢坯,得到热轧钢板

[0182]

(iv)冷却工序,将所述热轧钢板在所述热轧工序结束后3秒以内开始冷却,且以至700℃的平均冷却速度成为20℃/s以上的方式冷却至650℃以下

[0183]

(v)卷取工序,在300℃以上且650℃以下的温度域卷取所述冷却工序后的所述热轧钢板

[0184]

(vi)酸洗工序,对所述卷取工序后的所述热轧钢板实施酸洗处理,制成酸洗钢板

[0185]

(vii)冷轧工序,对所述酸洗钢板实施冷轧,制成冷轧钢板

[0186]

(viii)退火工序,以10.0℃/s以下的平均加热速度,将所述冷轧钢板加热至ac1℃以上1000℃以下的退火温度,在所述退火温度保持5秒以上且600秒以下

[0187]

(ix)退火后冷却工序,以1℃/s以上200℃/s以下的平均冷却速度,将所述退火工序后的所述冷轧钢板冷却至150℃以上且550℃以下的滞留温度

[0188]

(x)滞留工序,以所述滞留温度滞留15秒~1000秒

[0189]

(xi)最终冷却工序,将所述滞留工序后的所述冷轧钢板冷却至室温。

[0190]

以下针对各工序进行说明。

[0191]

<铸造工序>

[0192]

在铸造工序中,熔炼具有与本实施方式的钢板相同的组分的钢,铸造熔炼后的钢,制造钢坯,在950~550℃的温度中,对所述钢坯施加厚度方向上的10n/cm2以上的压力,同

时平均冷却速度成为100℃/h以上的方式冷却所述钢坯,由此制造钢坯。凝固以前的冷却过程中的冷却方法优选以冷却速度在宽度方向上一定的方式,进行增加中央部的水等的调整,同时进行冷却。此外,此处所说的厚度方向,是指与后工序的热轧工序后的钢板的板厚方向对应的方向。

[0193]

在950~550℃,引起mn的富集。若该温度域下的冷却速度较慢,则板厚的1/4面(在板厚方向上距离钢板表面板厚的1/4位置处的平行于轧制方向的面)的高mn区域的中心彼此的平均距离高于1.00mm,或者不再满足式(1),或者高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比脱离上述范围。其原因并不明确,但在冷却过程中的950~550℃中,构成组织的相被划分为铁素体或奥氏体等的多个相。该组织反映在铸造时产生的mn等的浓度而成为不均匀的组织,容易引起mn的富集。因此,可以认为是高mn区域中的mn含量升高,或高mn区域容易局部化引起的。平均冷却速度小于100℃/h时,如上所述脱离本发明的范围。因此,将950~550℃下的平均冷却速度设定为100℃/h以上。950~550℃下的平均冷却速度优选为150℃/h以上。

[0194]

另一方面,平均冷却速度变得过大时,铸片内部的温度偏差变大,产生钢坯断裂的风险。因此,950~550℃下的平均冷却速度优选为500℃/h以下。

[0195]

在铸造工序中,在950~550℃的温度范围中,需要在厚度方向上对钢坯施加10n/cm2以上的压力,同时进行冷却。没有施加压力,或者压力小,则板厚的1/4面中的高mn区域的中心彼此的平均距离超过1.00mm,或者不再满足式(1),高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比脱离上述的范围。其机制虽然不明确,但认为通过施加压力,结晶晶格被压缩,c或mn的扩散变慢。因此,将对钢坯施加的厚度方向的压力设定为10n/cm2以上。在950~550℃的温度范围中,对钢坯施加的厚度方向的压力优选为30n/cm2以上。

[0196]

另一方面,若赋予过大的压力,钢坯会变形,产生钢坯断裂的风险。因此,在950~550℃的温度域中,赋予钢坯的厚度方向的压力优选设定为100n/cm2以下。

[0197]

<加热工序>

[0198]

在将铸造的钢坯冷却至室温后或者冷却至室温前,加热至1100℃以上1280℃以下的温度。若加热温度过低,则碳化物不会熔解而是残留。此时,即使在其之后进行热处理,碳化物中也包含c,因此需要大量的c的马氏体或残余奥氏体的比率减少。因此,将1100℃设定为下限。加热温度优选为1190℃以上。另一方面,加热温度过高时,制造成本升高,或粒径变得过大,韧性降低,因此将上限设定为1280℃。加热温度优选为1275℃以下。

[0199]

另外,在加热工序中,将650℃以上850℃以下的温度域中的平均加热速度设定为50℃/min以下。

[0200]

通过这样的加热,进行显微偏析,能够减小轧制方向的加工硬化量之差。平均加热速度高于50℃/min时,显微偏析的进行不充足,低mn区域中的mn含量的上位5%的平均值与下位5%的平均值之差变小。650℃以上850℃以下的温度域中的平均加热速度优选为40℃/min以下。

[0201]

另一方面,加热工序中过长时间滞留会损害钢坯的表面成色,最终产品的外观变差,因而不优选。出于该观点,650℃以上850℃以下的温度域中的平均加热速度优选设定为5℃/min以上。650℃以上850℃以下的温度域中的平均加热速度较优选设定为10℃/min以上。

[0202]

<热轧工序>

[0203]

在1050℃以上的温度域,以35%以上的累积轧制率,热轧加热后的钢坯,得到热轧钢板。通过热轧引起的大的变形,能够减小宏观偏析。1050℃以上的温度域下的累积轧制率小于35%时,抑制宏观偏析的效果较小,板厚的1/4面的高mn区域的中心彼此的平均距离超过1.00mm,或不再满足式(1),或高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比脱离上述的范围。因此,将1050℃以上的累积轧制率的下限设定为35%。1050℃以上的温度域中的累积轧制率优选为40%以上。另一方面,1050℃以上的累积轧制率并不特别限制,例如可以为80%以下。

[0204]

即使提高小于1050℃下的轧制率,减小宏观偏析的效果也小。因此,控制1050℃以上的温度域的累积轧制率。

[0205]

<冷却工序>

[0206]

热轧结束后,在3秒以内开始冷却(骤冷)。通过缩短直至冷却开始的时间,可以减小宏观偏析。热轧结束后至冷却开始的时间超过3秒时,板厚的1/4面中的高mn区域的中心彼此的平均距离高于1.00mm,或者不满足式(1),高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比脱离上述范围。其机制虽然不明确,但可以推测是因为通过上述热轧分散的mn若在其后以高温进行保持,则再次富集。此外,热轧结束的时刻是指热轧工序中的最后的轧制辊进行的轧制结束的时刻。另外,冷却开始时刻是指喷出水等的制冷剂,以10℃/秒以上的冷却速度开始冷却的时刻。此外,制冷剂可以使用水、气水、或者、氮气、氢气、氦气、空气等的气体、或者它们的混合物。

[0207]

另外,在冷却工序中,将冷却开始至700℃的平均冷却速度设定为20℃/s以上,冷却至650℃以下。平均冷却速度小于20℃/s时,板厚的1/4面的高mn区域的中心彼此的平均距离高于1.00mm,或者不满足式(1),或者高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比脱离上述的范围。该机制虽然不明确,但推测是在该温度域中,粗大的铁素体容易出现不均匀引起的。平均冷却速度慢时,粗大的铁素体相变进行,显微组织变得不均匀。在不均匀的组织中,存在根据板宽方向的位置,铁素体的量较大不同的倾向。引起mn从铁素体向奥氏体的富集,从而可以认为板厚的1/4面的高mn区域的中心彼此的平均距离高于1.00mm,或者高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比脱离上述的范围。另外,可以认为,铁素体量不同则富集程度也不同,因此宽度方向的mn富集程度不同以至于不满足式(1)。

[0208]

冷却工序中的冷却温度的下限优选为300℃。如果冷却温度为300℃以上,则在下一工序即卷取工序前,无需再次加热冷却工序后的热轧钢板。

[0209]

<卷取工序>

[0210]

在卷取工序中,将冷却至650℃以下的温度域后的热轧钢板在300℃以上、650℃以下的温度域中卷取。如上所述,在冷却工序中控制至700℃的平均冷却速度,制成均匀的组织,在此基础上进行卷取处理。卷取温度高于650℃时,铁素体粗大生长,板厚的1/4面的高mn区域的中心彼此的平均距离高于1.00mm,或者不再满足式(1),或高mn区域中的硬度的平均对于低mn区域中的硬度的平均之比脱离上述的范围。其机制虽然不明确,但在该温度域,也容易形成粗大的铁素体,容易成为不均匀的组织,因此由于mn不均匀的富集,认为板厚的1/4面中的高mn区域的中心彼此的平均距离高于1.00mm,或者高mn区域中的硬度的平均相

对于低mn区域中的硬度的平均之比脱离上述的范围。因此,将卷取温度设定为650℃以下。卷取温度较优选为600℃以下。

[0211]

另一方面,若卷取温度小于300℃,则不进行显微偏析,即使是板宽的中央部附近的区域,低mn区域中的mn浓度的上位5%的平均值与下位5%的平均值之差也变小。因此,卷取温度设定为300℃以上。卷取温度优选为460℃以上。

[0212]

<酸洗工序>

[0213]

在酸洗工序中,根据需要回卷经卷取工序的热轧钢板后,实施酸洗处理,制成酸洗钢板。酸洗条件通过常规方法即可。在大量附着氧化皮的情况下,提高盐酸等的浓度,或者提高温度即可。

[0214]

<冷轧工序>

[0215]

在冷轧工序中,对酸洗钢板实施冷轧,制成预定的板厚的冷轧钢板。轧制率等的冷轧条件通过常规方法即可。

[0216]

<矫平加工工序>

[0217]

在冷轧工序之后,优选使用矫平机对冷轧钢板实施加工。矫平加工并不是必须的,但实施矫平加工,式(1)的d

a

/d

b

的绝对值减小因而优选。其理由并不确定,但若实施矫平加工,板形状的改善、或矫平的应变也在宽度方向上均匀地残留,从而在接下来的热处理中mn进一步分散,或通过均匀地施加热量,其后的mn的扩散也均匀地发生等。矫平加工条件并不进行限定,但优选地,通过辊矫平机,导入钢板表面的应变量成为0.2~0.3%的条件。

[0218]

<退火工序>

[0219]

在退火工序中,将冷轧钢板以10.0℃/s以下的平均加热速度加热至ac1℃以上1000℃以下的退火温度,以所述退火温度保持5秒以上600秒以下。

[0220]

平均加热速度高于10.0℃/s时,不进行显微偏析,低mn区域中的mn含量的上位5%的平均值与下位5%的平均值之差变小。其机制虽然并不明确,但从室温开始加热时,渗碳体等的碳化物分散在具有组织为铁素体或贝氏体、马氏体等的bcc(体心立方)结构的组织中。这被认为是因为通过mn从bcc结构组织向分散在组织中的渗碳体扩散并富集,在低mn区域中,mn含量之差变大。由此,将平均加热速度设定为10.0℃/s以下。平均加热速度优选为8.0℃/s以下。

[0221]

另外,若加热温度(退火温度)小于ac1℃,则渗碳体残留,从而残余奥氏体或马氏体减少,强度或延展性降低。因此,将加热温度设定为ac1℃以上。加热温度优选为745℃以上。ac1是使用化学组分,莱斯利铁钢材料学、p273所述的以下的式子求得的。

[0222]

ac1=723-10.7

×

mn-16.9

×

ni 29.1

×

si 16.9

×

cr 290

×

as 6.38

×

w

[0223]

在此,上述式中,mn、ni、si、cr、as及w是钢板中的各元素的含量(质量%)。

[0224]

另一方面,退火的加热温度高于1000℃时,铁素体比例大幅减少,强度与延展性的平衡性变差。因此,将加热温度设定为1000℃以下。加热温度优选为950℃以下。

[0225]

在ac1℃以上1000℃以下的温度域保持5秒以上600秒以下时,铁素体或渗碳体相变为奥氏体。保持时间小于5秒时,不能稳定地引起渗碳体的熔解,得不到残余奥氏体或马氏体。因此,将保持时间设定为5秒以上。保持时间优选为50秒以上。另一方面,保持时间越长,成本会大幅增加因此将上限设定为600秒。保持时间优选为240秒以下。

[0226]

<退火后冷却工序>

[0227]

上述退火工序之后,以1℃/s以上200℃/s以下的平均冷却速度冷却至150℃以上550℃以下的温度域(滞留温度)。

[0228]

平均冷却速度小于1℃/s时,珠光体相变发展,强度或延展性降低。因此,平均冷却速度为1℃/s以上。平均冷却速度优选为5℃/s以上。另一方面,若冷却速度过快,则在钢板的长度方向及宽度方向上发生冷却速度不均匀,伴随于此产生体积变化的不均匀,因此板的形状变差,不能进行稳定的冲压成形。因此,将平均冷却速度设定为200℃/s以下。平均冷却速度优选为60℃/s以下。

[0229]

将冷却停止温度设定为上述范围是因为如果为150℃以上550℃以下会引起贝氏体相变,能够有助于强度上升。

[0230]

<滞留工序>

[0231]

在上述退火后冷却工序后,使其滞留在该温度域(滞留温度:550℃~150℃)。所谓滞留,是指通过保持或冷却冷轧钢板的温度,进行控制以将冷轧钢板的温度在150℃以上550℃以下的温度域中保持15秒以上1000秒以下的时间。

[0232]

若保持时间短,则高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比变得过大。通过在150℃以上550℃以下的温度域中保持15秒以上1000秒以下,马氏体的强度降低。马氏体量较多的高mn区域的一方因保持引起的硬度降低更大,因此上述比通过保持减小,其结果,被认为可以减小基于位置的加工硬化之差。因此,将保持时间设定为15秒以上。保持时间优选为35秒以上。

[0233]

另一方面,若保持时间过长,则马氏体周围的可动位错减少,屈服比升高。保持时间高于1000秒时,尤其是屈服比变大,因此将上限设定为1000秒。保持时间较优选为600秒以下。

[0234]

<最终冷却工序>

[0235]

将滞留工序后的冷轧钢板冷却至室温。关于冷却条件并不特别地限定。其后也可以通过表皮光轧等,进行轻微的形状校正等。

[0236]

通过包含上述工序的制造方法,可以得到本实施方式的钢板。

[0237]

其中,在将钢板作为热浸镀锌钢板、或合金化热浸镀锌钢板的情况下,进一步优选进行以下的工序。

[0238]

<热浸镀锌工序>

[0239]

优选地,在钢板的表面形成热浸镀锌层的情况下,在滞留工序和最终冷却工序之间,将冷轧钢板浸渍在热浸锌浴中。镀敷条件等按照常规方法即可。

[0240]

<合金化工序>

[0241]

热浸镀锌工序后,将冷轧钢板再加热至470℃以上550℃以下,保持60秒以下,从而能够将热浸镀锌层作为合金化热浸镀锌层,得到合金化热浸镀锌钢板。

[0242]

[实施例]

[0243]

接着,针对本发明的实施例进行说明,但实施例中的条件是为了确认本发明的可实施性及效果而采用的一条件例,本发明并不限定于该一条件例。本发明在不脱离本发明的宗旨,达成本发明的目的的限度内,可以采用各种条件。

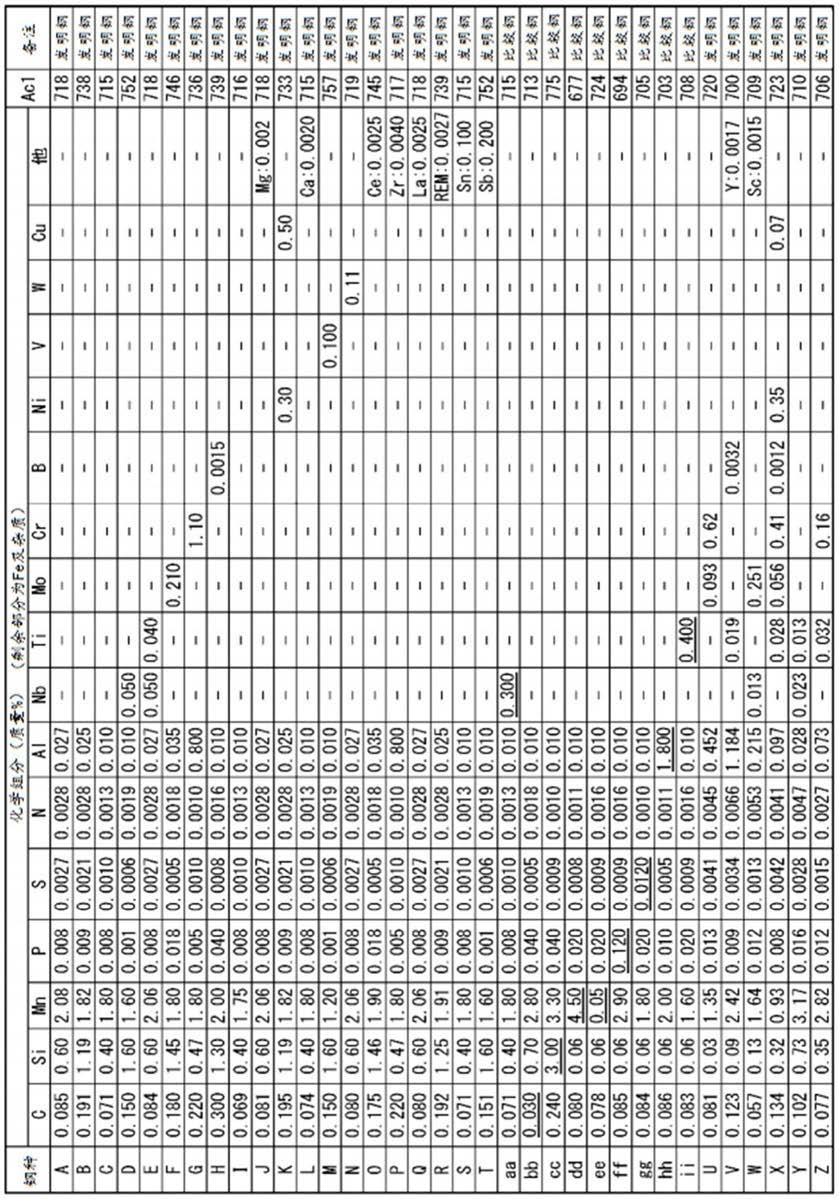

[0244]

按照常规方法连续铸造表1所示的成分组成的钢液,制成铸造钢坯。在表1中,钢种a~t的化学组分满足本发明的化学组分。

~2

‑

4所示的条件,将该钢板退火、冷却。根据条件而进一步实施了热浸镀锌。另外,针对一部分还进行合金化处理。在酸洗中,将冷却至室温的钢板浸渍在将温度控制在80℃以上90℃以下的作为氯化氢的5~10质量%的盐酸中,总计浸渍30秒以上100秒以下,除去表面的氧化皮。

[0249]

另外,本实施例中的冷却工序的冷却温度与卷取工序的卷取温度相等。即,在冷却工序中,将热轧钢板冷却至表2

‑

1~2

‑

4所示的卷取温度。

[0250]

此外,表2

‑

1~2

‑

4中,热浸镀锌工序的镀敷种类中的“gi”表示热浸镀锌,“ga”表示合金化热浸镀锌。

[0251]

[表2

‑

1]

[0252]

[0253]

[表2

‑

2]

[0254][0255]

[表2

‑

3]

[0256][0257]

[表2

‑

4]

[0258][0259]

针对所得到的钢板,进行显微组织的观察和机械特性的测量并评价。

[0260]

在显微组织的观察中,将平行于轧制方向的板厚方向截面作为观察面,提取试样,对于以1/4厚为中心的1/8厚~3/8厚的范围,以上述的方法测量各组织的面积比率。

[0261]

另外,通过前述的方法求得平行于钢板的轧制方向的面且垂直于板厚方向的面的1/4厚度处的高mn区域的中心彼此的平均距离、板宽中央部的高mn区域的密度d

a

与1/4宽度

处的高mn区域的密度d

b

之比(d

a

/d

b

)、高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比、低mn区域中的mn含量的上位5%的平均值与下位5%的平均值之差。

[0262]

另外,以jis z 2241:2011为标准进行拉伸试验,评价机械特性(屈服应力、拉伸强度、拉伸)。测量的板的位置为板宽中央部,将试验方向设定为相对于轧制方向垂直的方向。另外,试验片的形状设定为jis z2241:2011所示的5号试验片。

[0263]

如果提高拉伸强度的同时,能够降低屈服应力,则形状冻结性提高。因此,通过拉伸强度及屈服比(yp/ts)评价形状冻结性。拉伸强度ts为590mpa以上,且yp/ts≦0.80的情况判断为形状冻结性优异。

[0264]

另外,延展性降低时,存在不能进行冲压成形其本身的可能性。因此,通过拉伸强度与拉伸之积(ts

×

el)评价加工性。如果是ts

×

el≧14000mpa

·

%,则判断为具有充分的加工性。

[0265]

本发明作为课题的冲压后的尺寸精度通过减小基于加工硬化的位置的差而提高。因此,在本发明中,通过基于位置的加工硬化量之差评价冲压后的尺寸精度。

[0266]

基于位置的加工硬化量之差以如下的方式进行定义。

[0267]

首先,将实际应力设定为σ,将实际应变设定为ε,求得将实际应力以实际应变微分的dσ/dε。并且,绘制dσ/dε与σ的图表。将实际应力时的屈服应力设定为σyp时,σ为0~σyp时,dσ/dε为大致相同的值。其后,dσ/dε降低。其斜率(dσ/dε与σ的图表)在中间存在拐点,从中间开始变缓。将在该拐点的实际应力定义为σin。这是因为该σin的加工硬化量依据钢板的位置而较大变化。

[0268]

另外,分别求得板宽的中央部的dσ/dε(σin)和板宽的1/4部的dσ/dε(σin),将其差的绝对值定义为|δdσ/dε(σin)|w,求得。同样地,为了研究板宽中央部的轧制方向的加工硬化量之差,将板宽中央部的任意位置作为板宽中央部1时,由此将分开500~1000mm的位置处的板宽中央部的位置定义为板宽中央部2,将各个dσ/dε(σin)之差的绝对值定义为|δdσ/dε(σin)|l。板宽中央部1与在|δdσ/dε(σin)|w中使用的板宽中央部是相同的。

[0269]

在本实施例中,根据|δdσ/dε(σin)|l及δdσ/dε(σin)|w,评价基于位置的加工硬化量之差。

[0270]

另外,|δdσ/dε(σin)|l≦1500、且|δdσ/dε(σin)|w≦1500时,判断基于加工硬化的位置之差变小。

[0271]

表3

‑

1~3

‑

4示出各测量结果及评价结果。

[0272]

得到的各钢板的化学组分与各个钢液的化学组分实质上是相同的。

[0273]

[表3

‑

1]

[0274][0275]

[表3

‑

2]

[0276][0277]

[表3

‑

3]

[0278][0279]

[表3

‑

4]

[0280][0281]

处理编号2、18、37,在钢坯的冷却中,950~550℃处的平均冷却速度较低,式(1)或高mn区域中的硬度的平均与低mn区域中的硬度的平均之比脱离本发明的范围。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0282]

处理编号4、86、87,950~550℃处的施加压力较小,板厚的1/4厚处的高mn区域的

中心彼此的平均距离、式(1)、高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比脱离本发明的范围。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0283]

处理编号6、90、91,热轧前的加热中的650℃以上850℃以下的温度域中的加热速度变快,低mn区域中的mn含量的上位5%的平均值与下位5%的平均值之差变小。其结果,|δdσ/dε(σin)|l脱离目标的范围。

[0284]

处理编号8,热轧时的加热温度低,残余奥氏体及马氏体比率低。其结果,ts

×

el脱离目标的范围。

[0285]

处理编号10,1050℃以上的温度域的轧制率低,d

a

/d

b

不满足式(1),且高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比升高。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0286]

处理编号11、12,热轧结束后至冷却开始的时间长,d

a

/d

b

不满足式(1),且高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比升高。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0287]

处理编号13、14,冷却开始至700℃的平均冷却速度慢,d

a

/d

b

不满足式(1),且高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比升高。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0288]

处理编号16,卷取温度高,d

a

/d

b

不满足式(1),且高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比升高,因此|δdσ/dε(σin)|w脱离目标的范围。

[0289]

处理编号119,卷取温度降低,低mn区域中的mn含量的上位5%的平均值与下位5%的平均值之差减小。其结果,|δdσ/dε(σin)|l脱离目标的范围。

[0290]

处理编号17、122,加热至ac1℃以上时的平均加热速度快,低mn区域中的mn含量的上位5%的平均值与下位5%的平均值之差减小。其结果,|δdσ/dε(σin)|l脱离目标的范围。

[0291]

处理编号19,退火温度高,铁素体比率脱离本发明的范围。其结果,ts

×

el脱离目标的范围。

[0292]

处理编号21,在退火温度下的保持时间短,残余奥氏体及马氏体比率低。其结果,ts

×

el脱离目标的范围。

[0293]

处理编号23,退火温度至550℃的平均冷却速度较慢,珠光体比率高于本发明的范围。其结果,ts

×

el脱离目标的范围。

[0294]

处理编号26,保持在150℃以上550℃以下的温度域中的时间较短,高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比高于本发明的范围。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0295]

处理编号29,在150℃以上550℃以下的温度域中的保持时间较长,残余奥氏体及马氏体降低。其结果,屈服比脱离目标的范围。

[0296]

处理编号110,使用钢种aa,nb含量高于本发明的范围,高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比高于本发明的范围。其结果,ts

×

el低,且|δdσ/dε(σin)|w脱离目标的范围。

[0297]

处理编号111,使用钢种bb,c含量低于本发明的范围,铁素体比率高,残余奥氏体比率低。其结果,ts脱离目标的范围。

[0298]

处理编号112,使用钢种cc,si含量高于本发明的范围,高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比高于本发明的范围。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0299]

处理编号113,使用钢种dd,mn含量高于本发明的范围,高mn区域中的硬度的平均的、相对于低mn区域中的硬度的平均之比高于本发明的范围。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0300]

处理编号114,使用钢种ee,mn含量低于本发明的范围,残余奥氏体及马氏体低于本发明的范围。其结果,ts脱离目标的范围。

[0301]

处理编号115,使用钢种ff,p含量高于本发明的范围。其结果,ts

×

el脱离目标的范围。

[0302]

处理编号116使用钢种gg,s含量高于本发明的范围。其结果,ts

×

el脱离目标的范围。

[0303]

处理编号117使用钢种hh,al含量高于本发明的范围。其结果,高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比高于本发明的范围,|δdσ/dε(σin)|w脱离目标的范围。

[0304]

处理编号118,为标记ii的组分,ti含量高于本发明的范围,高mn区域中的硬度的平均相对于低mn区域中的硬度的平均之比高于本发明的范围。其结果,|δdσ/dε(σin)|w脱离目标的范围。

[0305]

关于其他条件,是本发明的范围内的组织,拉伸强度、屈服比、ts

×

el、|δdσ/dε(σin)|w为规定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。