1.本发明涉及激光冲击强化技术领域,具体涉及一种激光冲击强化与机械抛光相结合的表面强化装置及方法。

背景技术:

2.当材料或结构受到交变载荷作用时,在低于屈服强度的应力水平下容易发生疲劳断裂。激光冲击强化作为一种先进的表面改性技术,能够使材料近表层发生高应变率塑性变形,诱导产生硬化层和压缩残余应力,从而提高材料的疲劳寿命,在抗疲劳制造领域得到广泛应用。然而,在高能冲击波(gpa级)作用下,材料表面会产生凹坑与孔洞形貌,表面粗糙度增大,对疲劳裂纹的萌生可能造成不利影响,同时激光冲击强化过程会影响工件的制造精度,使其使用性能下降。

3.机械抛光可以获得良好的工件精度和表面粗糙度,可有效解决上述问题。

4.因此,如何将二者进行完美的结合,提供一种设备,在激光冲击强化后对工件表面进行机械抛光的微量加工,是目前亟待解决的问题。

技术实现要素:

5.本发明是针对上述问题,提供一种激光冲击强化与机械抛光相结合的表面强化装置及方法,该装置将激光冲击强化工位与机械抛光工位集成在一起,通过机械臂实现工件的移动;在激光冲击强化后对工件表面进行机械抛光的微量加工,即可以较好的保留残余压应力层,又可以获得良好的表面质量,以推动激光冲击强化技术在生产制造过程中获得更加广泛的应用。

6.为实现上述目的,一方面,本发明采取的技术方案是:激光冲击强化与机械抛光相结合的表面强化装置,包括:机械臂、激光冲击强化设备、机械抛光设备和水循环组件;

7.所述激光冲击强化设备和机械抛光设备相对安装,且均位于所述机械臂的伸缩范围之内;所述水循环组件与所述激光冲击强化设备安装在同一侧;

8.所述激光冲击强化设备在所述水循环组件的配合下,用于对所述工件进行冲击强化操作;

9.所述机械抛光设备用于对所述工件进行机械抛光操作;

10.对所述工件激光冲击强化后,当需要对所述工件进行机械抛光时,所述机械臂用于装夹工件在所述激光冲击强化设备、机械抛光设备的工位之间移动,并带动工件完成位置调整与旋转动作。

11.进一步地,所述激光冲击强化设备包括:激光器、平面镜组件和聚焦透镜;

12.所述激光器用于发射脉冲激光,在光路上经所述平面镜组件改变脉冲激光方向,经所述聚焦透镜将激光聚焦在所述工件表面。

13.进一步地,所述激光器为固体型nd:yag脉冲激光器。

14.进一步地,所述水循环组件包括水泵、管道、喷头和水槽;

15.所述水泵用于将所述水槽内的冷却水经所述管道运送至所述喷头处;

16.在对所述工件激光冲击强化过程中,所述喷头喷洒冷却水在所述工件表面均匀铺展。

17.进一步地,所述机械抛光设备包括:抛光机和支架;所述抛光机安装在所述支架上;所述抛光机的抛光工位位于所述机械臂的伸缩范围之内。

18.进一步地,还包括:控制终端;所述控制终端与所述机械臂控制连接。

19.进一步地,所述控制终端与所述激光冲击强化设备、机械抛光设备和/或水循环组件控制连接。

20.另一方面,本发明实施例还提供激光冲击强化与机械抛光相结合的表面强化方法,使用如上述任一项实施例所述的激光冲击强化与机械抛光相结合的表面强化装置,包括步骤:

21.s1:加工前对工件进行预处理,并将工件装夹于机械臂上;

22.s2:调节机械臂,将所述工件运送至激光冲击强化设备的工位进行激光冲击强化处理;

23.s3:激光冲击强化完成后,去掉工件表面吸收层,用酒精清洁工件表面;

24.s4:调节机械臂,将工件运送至机械抛光设备的工位;

25.s5:开启机械抛光设备,工件在机械臂的带动下与机械抛光设备接触并完成移动、旋转,实现工件表面抛光处理;

26.s6:抛光完成后,取下工件,检查表面质量。

27.进一步地,步骤s1中,加工前对工件进行预处理,包括:

28.使用浓度75%以上的酒精清洗工件,并烘干,然后在所述工件表面粘贴铝箔或黑胶带吸收层。

29.进一步地,步骤s2中,将所述工件运送至激光冲击强化设备的工位后,开启所述水循环组件的水泵使冷却水循环,将水层均匀铺展在所述工件表面。

30.进一步地,激光冲击强化采用的工艺参数范围如下:波长1064nm,脉冲宽度15ns,激光能量1

‑

10j、重复频率1

‑

5hz,光斑直径3mm,光斑搭接率50%。

31.进一步地,根据规定的所述工件表面的粗糙度要求选择抛光参数,并通过所述控制终端控制所述机械臂的移动轨迹,精准调控所述工件的空间位置。

32.本发明优点在于:

33.1.激光冲击强化与机械抛光相结合的表面强化装置,将激光冲击强化工位与机械抛光工位集成在一起,通过机械臂实现工件在两个工位之间的移动;在激光冲击强化后对工件表面进行机械抛光的微量加工,即可以较好的保留残余压应力层,又可以获得良好的表面质量,以推动激光冲击强化技术在生产制造过程中获得更加广泛的应用。

34.2.实现了“激光冲击

‑

机械抛光”过程的自动化,并且稳定性较高,较好的满足了工业制造要求,可广泛应用于各种零件的加工,对激光冲击强化技术的推广与应用具有十分重要的意义,其工业化应用前景广泛。

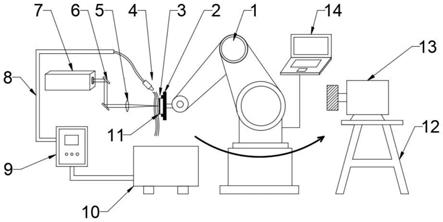

附图说明

35.图1为本发明实施例提供的激光冲击强化与机械抛光相结合的表面强化装置的结

构图;

36.图2为本发明实施例提供的激光冲击强化与机械抛光相结合的表面强化方法的流程图;

37.附图中:

38.1、机械臂;2、夹具;3、工件;4、喷头;5、聚焦透镜;6、平面镜组件;7、激光器;8、管道;9、水泵;10、水槽;11、吸收层;12、支架;13、抛光机;14、控制终端。

具体实施方式

39.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

40.实施例1:

41.本发明提供的激光冲击强化与机械抛光相结合的表面强化装置,包括:机械臂1、激光冲击强化设备、机械抛光设备和水循环组件;

42.如图1所示,其中,激光冲击强化设备和机械抛光设备相对安装,且均位于机械臂1的伸缩范围之内;水循环组件与激光冲击强化设备安装在同一侧;激光冲击强化设备在水循环组件的配合下,用于对工件进行冲击强化操作;机械抛光设备用于对工件进行机械抛光操作;

43.对工件激光冲击强化后,当需要对工件进行机械抛光时,机械臂1用于装夹工件在激光冲击强化设备、机械抛光设备的工位之间移动,并带动工件完成位置调整与旋转动作。

44.具体地,参照图1所示,在本实施例中,机械臂1用于通过夹具2固定工件3,工件3的表面在激光冲击前粘贴铝箔或黑胶带吸收层11。吸收层11的作用有二:一是保护工件不被激光灼伤,二是增强对激光能量的吸收。

45.激光器及光学组件包括激光器7、平面镜组件6和聚焦透镜5。激光器7用于发射脉冲激光,在光路上经平面镜组件6改变脉冲激光方向,经聚焦透镜5将激光聚焦在工件表面。

46.激光器7为固体型nd:yag脉冲激光器,可根据需求,比如工艺参数为:波长1064nm,脉冲宽度15ns,激光能量1

‑

10j、重复频率1

‑

5hz,光斑直径3mm,光斑搭接率50%。

47.进一步地,上述水循环组件包括水泵9、管道8、喷头4和水槽10。水泵9用于将水槽10内的冷却水经管道8运送至喷头4处,喷头4可使冷却水在工件表面均匀铺展。

48.进一步地,上述机械抛光设备包括抛光机13和支架12。抛光机13安装于支架12上,并处于机械臂1的可达范围之内。

49.本实施例中,机械臂1可由控制终端14控制。根据规定的工件表面的粗糙度要求选择抛光参数,并通过控制终端14控制机械臂的移动轨迹,精准调控工件的空间位置。其中上述控制终端比如可以是plc控制器,也可以是工控计算机。

50.为了进一步提高自动化,也可以将控制终端,分别与激光冲击强化设备、机械抛光设备和/或水循环组件控制连接,实现完全的自动化。

51.当采用plc控制器时,plc控制器可以将上述激光冲击强化设备、机械抛光设备和水循环组件的控制指令加载在内存内储存与执行。

52.本实施例中,将激光冲击强化工位与机械抛光工位集成在一起,通过机械臂实现工件在两个工位之间的移动;在激光冲击强化后对工件表面进行机械抛光的微量加工,即可以较好的保留残余压应力层,又可以获得良好的表面质量,以推动激光冲击强化技术在生产制造过程中获得更加广泛的应用。通过控制终端可实现激光冲击(冷却水开启)

‑

机械抛光

‑

机械臂的控制自动化,较好的满足了工业制造要求,可广泛应用于各种零件的加工,对激光冲击强化技术的推广与应用具有十分重要的意义,其工业化应用前景广泛。

53.实施例2:

54.本发明实施例还提供了激光冲击强化与机械抛光相结合的表面强化方法,能够实现激光冲击和机械抛光过程的自动化,可提高工件的综合力学性能,稳定性较高。

55.参照图2所示,包括以下步骤:

56.s1:加工前对工件进行预处理,并将工件装夹于机械臂上;

57.s2:调节机械臂,将所述工件运送至激光冲击强化设备的工位进行激光冲击强化处理;

58.s3:激光冲击强化完成后,去掉工件表面吸收层,用酒精清洁工件表面;

59.s4:调节机械臂,将工件运送至机械抛光设备的工位;

60.s5:开启机械抛光设备,工件在机械臂的带动下与机械抛光设备接触并完成移动、旋转,实现工件表面抛光处理。

61.s6:抛光完成后,取下工件,检查表面质量。

62.优选的,步骤s1具体操作为:工件3浓度75%以上的酒精清洗并烘干后,在表面粘贴铝箔或黑胶带吸收层11。

63.优选的,步骤s2中,在机械臂1移动至激光冲击强化工位后,开启水泵9,将水层均匀铺展在工件3表面。步骤s2中,激光冲击强化处理采用的工艺参数范围如下:波长1064nm,脉冲宽度15ns,激光能量1

‑

10j、重复频率1

‑

5hz,光斑直径3mm,光斑搭接率50%。

64.步骤s5中,根据规定的工件3表面粗糙度要求选择抛光参数,并通过控制终端14控制机械臂1的移动轨迹,精准调控工件的空间位置。

65.与现有技术相比,本发明中,将激光冲击强化工位与机械抛光工位集成在一起,实现了“激光冲击

‑

机械抛光”过程的自动化,并且稳定性较高,较好的满足了工业制造要求,可广泛应用于各种零件的加工,对激光冲击强化技术的推广与应用具有十分重要的意义,其工业化应用前景广泛。

66.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。