1.本实用新型涉及一种工业夹具设备,尤其涉及一种用于宽幅面、大重量金属板材加工送料中的液压浮动夹持装置,属于机械设备技术领域。

背景技术:

2.随着汽车工业及各类基础建设的高速发展、全面推进,超厚、超长板材(金属材质的板材占据主导、其它木质或复合材质的板材也包括)的市场需求日益增加。其中剪切下料方式效率快、精度高,越来越受到用户的青睐。在数控送料剪板机送料过程中,目前大多采用液压(或气动)夹钳夹紧方式,但在板料长度方向有翘曲时,在夹钳找正和送料过程中都会造成误差,影响精度。

3.另外,夹钳结构复杂,成本高,安装空间大。

技术实现要素:

4.本实用新型的目的旨在提出一种板材送料的液压浮动夹持装置,解决超长、超厚金属板材送料过程中可靠夹紧、准确定位问题。

5.本实用新型实现上述目的的技术解决方案是,一种板材送料的液压浮动夹持装置,沿板材长度向分布接设于送料横梁上,其特征在于:任一所述装置由夹钳座、液压油缸、直线导轨、副滑块构成,其中副滑块固接于送料横梁端面凸露的贴块上,夹钳座与直线导轨装接成一体并通过直线导轨嵌接于副滑块中竖向滑动,夹钳座顶部接设有抵接于贴块顶面的可调螺钉和锁紧螺母,夹钳座底部设有朝外的钳口,且夹钳座外侧中部与液压油缸的缸体一体固接,液压油缸具有随上下两腔体积变化而竖向伸缩的活塞,且活塞端面与钳口构成半包围状的夹持空间。

6.在实施板材夹持作业且活塞端面受板材表面反作用的顶托力状态下,所述夹钳座随缸体向上的动力而浮动升高,并同时夹紧板材。当板材在长度向发生表面翘曲时,该夹持装置将适应板材对应位置的翘曲幅度形成高度差异的浮动升降,并将翘曲的板材自动找正。

7.应用本实用新型液压浮动夹持装置,具备进步性:实现了超厚、超长、大重量板材送料过程中的可靠夹紧,准确定位,在板料表面翘曲不平时夹钳能够上下浮动,自动找正,结构简单紧凑、极大地提高了设备稳定性和可靠性,实用效果很好。

附图说明

8.图1是本实用新型液压浮动夹持装置的剖视结构示意图。

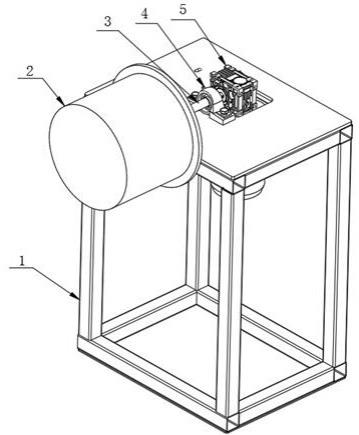

9.图2是本实用新型该装置的布置安装示意图。

10.图3是本实用新型该装置作用于表面翘曲板材的工作状态示意图。

具体实施方式

11.以下便结合实施例附图,对本实用新型的具体实施方式作进一步的详述,以使本实用新型技术方案更易于理解、掌握,从而对本实用新型的保护范围做出更为清晰的界定。

12.本实用新型设计者针对前述现有技术对特种超长、超厚板材送料过程中夹持效果的诸多不足,仰赖于长期的机械结构设计经验,创新提出了一种板材送料的液压浮动夹持装置,能广泛适用于数控前送料剪板机和金属板材自动剪切生产线中。

13.如图1所示的该装置剖视结构示意图可见,该装置为若干数量复用并沿板材8长度向分布接设于送料横梁上。其概述的结构特征包括:任一装置由夹钳座2、液压油缸3、直线导轨4和副滑块5构成,其中副滑块5固接于送料横梁1端面凸露的贴块11上,夹钳座2与直线导轨4装接成一体并通过直线导轨4嵌接于副滑块5中竖向滑动,夹钳座2顶部21接设有抵接于贴块11顶面的可调螺钉61和锁紧螺母62,夹钳座2底部22设有朝外的钳口24,且夹钳座2外侧中部23与液压油缸3的缸体31一体固接,液压油缸3具有随上下两腔体积变化而竖向伸缩的活塞32,且活塞端面321与钳口24构成半包围状的夹持空间。

14.以上结构概述中,直线导轨与副滑块构成竖向的滑动组件,一部分定位于送料横梁,另一部分与夹钳座、液压油缸装接成一体,因此该夹钳座具有竖向的可活动性。而通过可调螺钉相对贴块顶部的抵接,能限位整个装置向下的幅度,在夹持板材前调节装置至适合高度。另一方面来看,通过液压油缸的充放油控制,能使其内上下两腔体积发生变化并带动活塞竖向伸缩,而当活塞端面受板材表面反作用的顶托力状态下,夹钳座将随缸体向上的动力而浮动升高,并同时夹紧板材。当板材在长度向发生表面翘曲时,该夹持装置将适应板材对应位置的翘曲幅度形成高度差异的浮动升降,并将翘曲的板材自动找正。

15.从更进一步细化特征来看,上述钳口24内设有分别螺接固定的竖向垫板72和水平垫板71。其中竖向垫板用于与板材边缘相接触,而水平垫板主要用于承托板材底面。而活塞端面321与水平垫板71表面隔空相对,且受控增大间距(释放板材)或缩小(夹持板材)。

16.根据板材的长度,如图2所示,该送料横梁上接设有两个以上液压浮动夹持装置(图示分段示意表示为至少三个),且各装置钳口内所设竖向垫板通过修磨厚度尺寸以保证表面共面,即每个上述装置能完全贴合板材边缘。

17.而且,该夹钳座2设有潜埋式的装接孔,且通过螺钉穿透装接孔与液压油缸3的缸体31装接紧固,螺钉与直线导轨空间错位。或者,夹钳座2与液压油缸3的缸体31胶粘或焊接固定成一体。图示实施例中,各装接成一体的两部分均采用螺钉固定,而无论何种连接结构,需要保证夹钳座和液压油缸在竖立向受力同步升降。为更好地传递浮动升降的动力,该夹钳座2与液压油缸3的缸体31在接触表面间设有传递动力的齿接部,如图1所示接触表面底部的梯形齿接结构,实际情况下该齿接部有齿排、倒扣等多种可选的实施形状。

18.再者,从该液压油缸3的细化结构来看,其由缸体31、活塞32和油缸盖33装接构成,且缸体31内由活塞32的顶盘322分隔形成有上腔34和下腔35,其中油缸盖33设有连通至上腔34的第一油口通道36,夹钳座2中部设有穿透缸体31连通至下腔35的第二油口通道37。通过对两个腔体的充放油控制,使得活塞能自缸体31底部伸缩进退。该活塞主体呈圆柱体结构,在下腔及缸体底部进出滑动,且为提高伸缩导向性和避免油路泄漏,缸体31的内壁对应活塞及其顶盘设有密封圈39和导向环38,实现双向动密封保护的作用。

19.该液压油缸3的动作来看,液油注入上腔体积增大、活塞下行,使活塞端面压紧板

材上表面;同时在板材的反作用力夹钳座浮动升高,水平垫板压紧板材下表面,从而实现夹紧板材。另一方面,油液注入下腔体,使得活塞返程上行,同时在重力作用下夹钳座回落,直至可调螺钉抵持于贴块上,则活塞端面和水平垫板均与板材表面分离,实现松开板材。

20.如图3所示,该液压浮动夹持装置于实际工作过程的表现。对应板材表面平整时,通过调整螺钉,把钳口处水平垫板71上表面调整至低于板材下表面h1(一般推荐为5~10mm),然后拧紧锁紧螺母。送料横梁前行,钳口处竖向垫板72紧靠板材边缘侧面,实现板材定位。上腔进油时,活塞下行压住板材,夹钳座浮动升高h1并夹紧板材,可调螺钉端头与贴块之间也出现h1的间隙;而当下腔进油时,活塞返程上行松开板材,同时夹钳座下降h1,可调螺钉再次抵接贴块。由于板材平整,各装置中的夹钳座浮动升高量相同。

21.而板材表面翘曲时,设表面翘曲量为h2(即板材表面最高点与最低点差值),把每个装置的钳口处水平垫板71上表面调整至低于板材最低端下表面h1,夹钳夹料、松料动作过程同前,只是随着板材翘曲量,各装置的夹钳座浮动升高量不同,数值介于h1~h1 h2;但能实现上下浮动,自动找正,保证每个装置得以可靠夹紧板材。

22.综上关于本实用新型液压浮动夹持装置的方案介绍及实施例详述可见,本方案具备实质性特点和进步性:该装置实现了超厚、超长、大重量板材送料过程中的可靠夹紧,准确定位,在板料表面翘曲不平时夹钳能够上下浮动,自动找正,结构简单紧凑、极大地提高了设备稳定性和可靠性,实用效果很好。

23.除上述实施例外,本实用新型还可以有其它实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型所要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。