1.本技术涉及显示技术领域,尤其涉及一种盖板组件及其制作方法、显示装置。

背景技术:

2.随着柔性显示装置的不断发展,为了实现显示装置的瀑布屏,现有技术是将柔性显示屏与曲面的盖板进行相互贴合。然而,为了使盖板遮挡显示屏的非显示区,往往需要进行四边黑边(油墨)印刷,当通过光学胶将盖板与显示屏进行贴合时,在油墨与盖板段差处易产生气泡。

3.为了减少盖板贴合时产生气泡,现有的高温高压脱泡至少需要30分钟,严重影响模组制造产能。且,对于超薄显示模组而言,当光学胶厚度减薄至一定程度,即便盖板贴合后进行脱泡也无法消除段差处气泡。

4.故,有必要提出一种新的技术方案,以解决上述技术问题。

技术实现要素:

5.本技术实施例提供一种盖板组件及其制作方法,用于避免油墨层与光学胶的段差处产生气泡的问题。

6.本技术实施例提供一种盖板组件,包括:

7.透明基材层,所述透明基材层具有相对设置的第一面和第二面,所述透明基材层包括平面区和位于所述平面区至少一侧的弧面区,所述透明基材层还包括凹槽,所述凹槽位于所述弧面区且凹设于所述第一面;

8.油墨层,所述油墨层设置在所述凹槽内,且所述透明基材层位于所述弧面区的厚度与所述油墨层的厚度之和等于所述透明基材层位于所述平面区的厚度;

9.粘合层,所述粘合层覆盖所述第一面以及覆盖所述油墨层远离所述透明基材层的一面。

10.在本技术实施例提供的盖板组件中,所述凹槽的深度介于5微米至20微米之间。

11.在本技术实施例提供的盖板组件中,所述油墨层通过丝网印刷或移印设置于所述凹槽内。

12.在本技术实施例提供的盖板组件中,位于所述弧面区的所述透明基材层设置有对位标记,所述对位标记用于与显示屏对位。

13.在本技术实施例提供的盖板组件中,所述弧面区位于所述平面区的两侧。

14.在本技术实施例提供的盖板组件中,所述弧面区位于所述平面区的四周。

15.在本技术实施例提供的盖板组件中,所述粘合层的透光率大于或等于90%。

16.本技术实施例还提供一种盖板组件的制作方法,包括以下步骤:

17.形成透明基材层,所述透明基材层具有相对设置的第一面和第二面,所述透明基材层包括平面区和位于所述平面区至少一侧的弧面区,所述透明基材层还包括凹槽,所述凹槽位于所述弧面区且凹设于所述第一面;

18.在所述凹槽内形成油墨层,所述油墨层设置在所述凹槽内,且所述透明基材层位于所述弧面区的厚度与所述油墨层的厚度之和等于所述透明基材层位于所述平面区的厚度;

19.在所述第一面以及所述油墨层远离所述透明基材层的一面形成粘合层。

20.在本技术实施例提供的盖板组件的制作方法中,所述形成透明基材层的步骤包括:

21.对基板进行切割处理,形成位于所述弧面区的所述凹槽,且所述凹槽凹设于所述第一面;

22.在500摄氏度至900摄氏度之间的预定温度下,利用热压模具对具有所述凹槽的所述基板进行热弯折处理,以形成所述透明基材层。

23.本技术实施例还提供一种显示装置,包括显示屏和上述的盖板组件,所述盖板组件贴合于所述显示屏上。

24.本技术实施例提供一种盖板组件及其制作方法、显示装置,在本技术实施例提供的盖板组件中,其包括透明基材层、油墨层以及粘合层,油墨层填充于透明基材层的凹槽内,并且,弧面区的透明基材层的厚度与油墨层的厚度之和等于位于平面区的透明基材层的厚度,该设置方式消除了粘合层与透明基材层的第一面之间的段差,避免了粘合层与透明基材层的第一面之间产生气泡的问题。

25.为让本技术的上述内容能更明显易懂,下文特举优选实施例,并配合所附图式,作详细说明如下。

附图说明

26.图1为本技术实施例提供的显示装置的俯视图;

27.图2为本技术实施例提供的显示装置的结构示意图;

28.图3为本技术实施例提供的显示装置的制作方法的示意图;

29.图4为本技术实施例提供的盖板组件的结构示意图;

30.图5为本技术实施例提供的盖板组件的制作方法的步骤流程图;

31.图6为本技术实施例提供的盖板组件的制作方法中步骤b1的步骤流程图;

32.图7为本技术实施例提供的盖板组件的制作方法中步骤b1示意图;

33.图8为本技术实施例提供的盖板组件的制作方法中步骤b2示意图。

具体实施方式

34.为了使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术作进一步地详细描述,请参照附图中的图式,其中相同的组件符号代表相同的组件,以下的说明是基于所示的本技术具体实施例,其不应被视为限制本技术未在此详述的其他具体实施例。本说明书所使用的词语“实施例”意指实例、示例或例证。

35.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二

特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

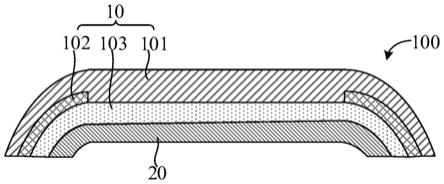

36.请参阅图1和图2,图1为本技术实施例提供的显示装置的俯视图;图2为本技术实施例提供的显示装置的结构示意图。本技术实施例提供一种显示装置,显示装置100包括盖板组件10和显示屏20,其中盖板组件10贴合于显示屏20上。其中,盖板组件10包括透明基材层101、油墨层102以及粘合层103。粘合层103用于贴合盖板组件10和显示屏20,防止显示装置100出现翘曲。

37.显示装置100通过利用电荷耦合器件(charge coupled device,ccd)对位工艺将盖板组件10和显示屏20对位形成。其中,电荷耦合器件是一种用于探测光的硅片,由时钟脉冲电压来产生和控制半导体势阱的变化,实现存储和传递电荷信号的固态电子器件,电荷耦合器件是一种光学相机,常用于模组产线中的光学识别后进行对位。

38.需要说明的是,本实施例中的显示屏可以为主动发光型显示屏,例如有机发光二极管(organic light

‑

emitting diode,oled)显示屏,主动矩阵有机发光二极管(active

‑

matrix organic light

‑

emitting diode,amoled)显示屏,被动矩阵有机发光二极管(passive matrix oled)显示屏、量子点有机发光二极管(quantum dot light emitting diodes,qled)显示屏等。本技术实施例的显示屏还可以是液晶显示屏,本技术不限定液晶显示屏的类型,其可以为垂直电场型液晶显示屏,例如扭曲向列(twisted nematic,tn)型液晶显示屏,多畴垂直配向(multi

‑

domain vertical alignment,mva)型液晶显示屏,也可以是水平电场型液晶显示屏,例如边缘场开关(fringe field switching,ffs)型液晶显示屏或者面内转换(in

‑

plane switching,ips)型液晶显示屏。

39.当显示屏20为主动发光型显示屏时,显示屏20包括基板(图中未示出),设置于基板上的驱动电路层(图中未示出)以及电连接于驱动电路层上的发光功能层(图中未示出)和封装层(图中未示出)。发光功能层可以包括阳极、发光层、阴极以及空穴注入层、空穴传输层、电子传输层和电子注入层等。封装层包括交替层叠设置的至少一无机层和至少一有机层。无机层可以选自氧化铝、氧化硅、氮化硅、氮氧化硅、碳化硅、氧化钛、氧化锆、氧化锌等的无机材料。有机层选自环氧树脂、聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)、聚碳酸酯(pc)、聚乙烯(pe)、聚丙烯酸酯等的有机材料。例如,封装层为依次层叠的氧化铝薄膜、聚丙烯薄膜和氮化硅薄膜的叠层结构。

40.当显示屏20为液晶显示屏时,液晶显示屏包括相对设置的阵列基板和对向基板以及设置于阵列基板和对向基板之间的液晶层。在本实施方式中,基板为阵列基板,对向基板为彩膜基板。本技术也不限定阵列基板和对向基板的类型。在本技术其他实施方式中,阵列基板和对向基板可以为coa(color filter on array)型的阵列基板和对向基板。

41.显示装置可以是手机、平板电脑、笔记本、游戏机、数码相机、车载导航仪、电子广告牌、自动取款机等具有显示功能的电子设备。

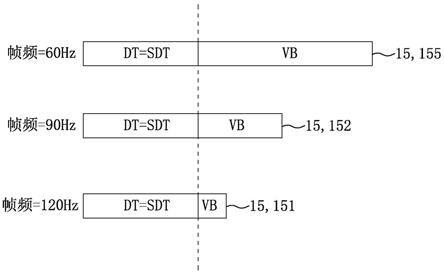

42.相应的,本技术实施例还提供一种显示装置的制作方法。请参阅图3,图3为本技术实施例提供的显示装置的制作方法。

43.显示装置100的制作方法包括以下步骤:

44.首先,将填充有油墨层102的透明基材层101、粘合层103以及显示屏20设置在热压模具m之间。其中,粘合层103贴合在显示屏20上,透明基材层101放置于靠近上模具m1的一

面,显示屏20放置于靠近下模具m2的一面。然后,通过加热器对显示屏20和粘合层103进行升温处理,使得显示屏20和粘合层103的边缘软化。接下来,在升温过程中对下模具m2施加压力,使得上模具m1的下表面和下模具m2的上表面在压力作用下尽量压合,由此完成显示屏20和盖板组件10的贴合过程;最后,对热压模具m进行降温处理,将显示屏20和盖板组件10的温度降低至室温,由此形成显示装置100。

45.接下来,将对本技术实施例提供的盖板组件10进行具体描述。

46.请参阅图4,图4为本技术实施例提供的盖板组件的结构示意图。盖板组件10包括透明基材层101、油墨层102以及粘合层103。

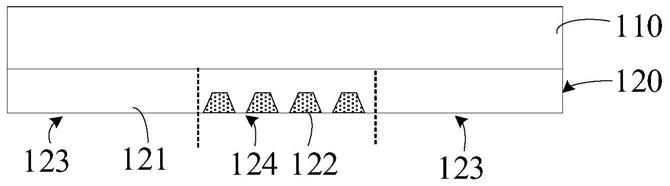

47.具体的,透明基材层101具有相对设置的第一面1011和第二面1012,透明基材层101包括平面区101a和位于平面区101a至少一侧的弧面区101b,透明基材层101还包括凹槽101b1,凹槽101b1位于弧面区且凹设于第一面1011。

48.透明基材层101通常可以由玻璃(glass)、聚甲基丙烯酸甲酯(poly(methyl methacrylate),简称为pmma)、聚碳酸酯(poly carbonate,简称为pc)等材质形成,本技术对透明基材层101的材质不做限定。

49.平面区101a通常为矩形结构,也可以是其他形状,平面区101a包括相互连接的多条边、以及与多条边连接的多个角。在本技术实施例中,以矩形为例,平面区101a中每条边包括直线部分和弧线部分,多个角可以为弧形角,其中相邻两条边的弧边部分围成圆弧状的角。

50.弧面区101b位于平面区101a的至少一侧,并朝向平面区101a的一侧表面弯曲成弧面,弯曲角度通常小于或等于90度,具体情况可根据需求设置。

51.在一些实施例中,弧面区101b位于平面区101a的两侧,例如,弧面区101b位于平面区101a的左右两侧或上下两侧。或者,弧面区101b位于平面区101a的四周,即,弧面区101b位于平面区101a的左右两侧以及上下两侧。也就是说,当弧面区101b位于平面区101a的两侧时,盖板组件10通常用于贴合具有两边瀑布屏的显示屏;当弧面区101b位于平面区101a的四周时,盖板组件10通常用于贴合具有四边瀑布屏的显示屏。

52.在一些实施例中,凹槽101b1的深度介于5微米至20微米之间。例如,凹槽101b1的深度为5微米、8微米、10微米、13微米、15微米、18微米或20微米中的任意一者。当凹槽101b1的深度介于5微米至20微米之间时,一方面,位于弧面区101b的透明基材层101在热弯折过程过不易断裂;另一方面,后续在凹槽101b1内形成的油墨层102具有较佳的遮挡光线的效果。

53.为了遮挡显示屏的非显示区,本技术实施例还设置了油墨层102。油墨层102设置在凹槽101b1内,且透明基材层101位于弧面区101b的厚度与油墨层102的厚度之和d1等于透明基材层101位于平面区101a的厚度d2。在一些实施例中,油墨层102通过丝网印刷或移印设置于凹槽101b1内。油墨层102的材质可以是黑色油墨,用于遮挡显示屏的非显示区。在一具体实施例中,黑色油墨包括如下质量百分比的原料:玻璃基釉40%

‑

60%、调墨油13%

‑

33%、黑色素17%

‑

37%。

54.粘合层103覆盖第一面1011以及覆盖油墨层102远离透明基材层101的一面。粘合层103的厚度小于或等于200微米。例如,粘合层103的厚度为10微米、35微米、60微米、95微米、110微米、135微米、165微米、180微米或者200微米中的任意一者。本技术实施例中粘合

层103的厚度较小,利于实现超薄的显示装置。

55.在一些实施例中,粘合层103的材料包括光学胶(optically clear adhesive)材料。其中,光学胶材料可以是紫外固化胶或热固性固化胶中的一种。光学胶材料可用于胶结透明的光学元件,其包括有机硅胶、丙烯酸型树脂及不饱和聚酯、聚氨酯、环氧树脂等胶粘剂中的至少一种。在本技术实施例中,粘合层103的光透过率大于90%。

56.在一些实施例中,位于弧面区101b的透明基材层101设置有对位标记,对位标记用于与显示屏对位。具体的,可以在位于弧面区101b的透明基材层101的第二面1012设置对位标记,用于在后续的显示模组的制程中将盖板组件10与显示屏对位。

57.本技术实施例提供一种盖板组件,其中,盖板组件用于贴合显示屏。本技术实施例提供的盖板组件包括透明基材层、油墨层以及粘合层,油墨层填充于透明基材层的凹槽内,并且,弧面区的透明基材层的厚度与油墨层的厚度之和等于位于平面区的透明基材层的厚度,该设置方式消除了粘合层与透明基材层的第一面之间的段差,避免了粘合层与透明基材层的第一面之间产生气泡的问题。

58.另外,弧面区的透明基材层的厚度小于位于平面区的透明基材层的厚度,使得在对弧面区的透明基材层进行热弯折制程时,该区域的透明基材层不易发生断裂。

59.再者,由于该设置方式消除了粘合层与透明基材层的第一面之间的段差,进一步提升了盖板组件与显示屏的粘合度,从而提高了显示装置的稳定性。

60.本技术实施例中的盖板组件还可以对粘合层进行超薄化设计,从而减薄显示装置的厚度。

61.本技术实施例还提供一种盖板组件的制作方法。请参阅图5,图5为本技术实施例提供的盖板组件的制作方法的步骤流程图。

62.盖板组件的制作方法包括以下步骤:

63.步骤b1:形成透明基材层,透明基材层具有相对设置的第一面和第二面,透明基材层包括平面区和位于平面区至少一侧的弧面区,透明基材层还包括凹槽,凹槽位于弧面区且凹设于第一面。

64.请参阅图6,在一些实施例中,步骤b1包括:

65.步骤b11:对基板进行切割处理,形成位于弧面区的凹槽,且凹槽凹设于第一面。

66.具体的,可首先经过落料,把大片的基板切割成与显示屏匹配的对应尺寸的基板。然后采用cnc(computer numerical control,计算机数字控制机床)对基板进行切割,加工基板的外形轮廓,以形成位于弧面区101b的凹槽101b1,且凹槽101b1凹设于第一面1011,请参阅图7。

67.步骤b12:在500摄氏度至900摄氏度之间的预定温度下,利用热压模具对具有凹槽的基板进行热弯折处理,以形成透明基材层。

68.具体的,请继续参阅图7,将具有基板w放置于热压模具m中,即基板w放置在上模具m1和下模具m2之间。通过加热器对基板w进行升温,使得基板w加热至软化状态;然后,在500摄氏度至900摄氏度的任意一温度下对上模具m1施加压力,使得上模具m1的下表面和下模具m2的上表面在压力作用下尽量压合,此时,对基板w进行热折弯;最后,对基板w进行降温处理,以形成透明基材层101。其中,在上模具m1和下模具m2紧扣过程中,透明基材层101的第二面1012与上模具m1贴合,透明基材层101的第一面1011与下模具m2贴合。

69.在一些实施例中,热压模具m可以是石墨模具,由于石墨制成的热压模具有较好的导热性能,因此热压成型快,且石墨材料的表面经过高精度抛光,保证了成品表面的平整度和光滑度;其次,由于石墨材料具有耐高温性能、热膨胀系数也很小,本技术实施例中的热压模具采用石墨材料,可延长使用寿命。

70.在一实施例中,步骤b12可以包括以下成型工序:第一步,将加热器的温度调节至500℃,维持时间为30至90秒之间;第二步,将加热器的温度调节至550℃,维持时间为30秒至90秒之间;第三步,将加热器的温度调节至650℃,维持时间为30秒至90秒之间;第四步,将加热器的温度调节至750℃,维持时间为30秒至90秒之间;第五步,调整加热器的温度至750℃,调整热压模具的压力至20n/cm2;第六步,调整加热器的温度至770℃,调整热压模具的压力至30n/cm2;第七步,调整加热器的温度至800℃,调整热压模具的压力至20n/cm2;第八步,调整加热器的温度至750℃;第九步,调整加热器的温度至700℃;第十步,调整加热器的温度至600℃;第十一步,调整加热器的温度至550℃;后面还可包括4步设备外的降温,逐渐冷却到室温,每一步时间是可以介于60秒至90秒之间。本技术实施例采用逐步升温的方式,使得加热器对基板w进行加热的过程较为缓慢,利于基板w在加热过程中弯折。

71.此时,通过对投入热压模具的材料进行逐步升温顺次加热、逐步加压以及顺差冷却,得到了成型效果较好的透明基材层101。

72.步骤b2:在凹槽内形成油墨层,透明基材层的位于弧面区的厚度与油墨层的厚度之和等于位于平面区的透明基材层的厚度。

73.请参阅图8,通过丝网印刷工艺或移印工艺在凹槽101b1内形成油墨层102,并且,弧面区101b的透明基材层101的厚度与油墨层102的厚度之和d1等于位于平面区101a的透明基材层101的厚度d2。

74.例如,在一实施例中,首先,将丝网印版架设于透明基材层101的第一面,其中,与平面区101a对应区域的丝网印版不能透过油墨,与弧面区101b对应的丝网印版可以透过油墨。其次,在丝网印版的一端倒入油墨,利用刮刀对丝网印版上的油墨部位施加一定的压力,同时朝丝网印版另一端匀速移动,油墨在移动过程中被刮板挤压至凹槽101b1内。然后,将位于凹槽101b1内的油墨材料烘干,以形成油墨层102。

75.在一些实施例中,为了在制作油墨层102时油墨不溢出凹槽101b1的外侧,可以通过多次丝网印刷的工艺将油墨转移至凹槽101b1内,以形成油墨层102。

76.步骤b3:在第一面以及油墨层远离透明基材层的一面形成粘合层。

77.具体的,请参阅图4,在第一面1011以及油墨层102远离透明基材层101的一面涂布光学胶材料,并对光学胶材料进行固化,以形成粘合层103。其中,本技术实施中包括利用紫外线照射光学胶材料的方式对其进行固化,或者,在另一实施例中,还可以通过加热的方式对光学胶材料进行固化。

78.粘合层103的材料包括光学胶(optically clear adhesive)材料。其中,光学胶材料可以是紫外固化胶或热固性固化胶中的一种。光学胶材料可用于胶结透明的光学元件,其包括有机硅胶、丙烯酸型树脂及不饱和聚酯、聚氨酯、环氧树脂等胶粘剂中的至少一种。在本技术实施例中,粘合层103的光透过率大于90%。粘合层103的厚度小于或等于200微米。本技术实施例提供一种盖板组件及其制作方法、显示装置,在本技术实施例提供的盖板组件中,其包括透明基材层、油墨层以及粘合层,油墨层填充于透明基材层的凹槽内,并且,

弧面区的透明基材层的厚度与油墨层的厚度之和等于位于平面区的透明基材层的厚度,该设置方式消除了粘合层与透明基材层的第一面之间的段差,避免了粘合层与透明基材层的第一面之间产生气泡的问题。

79.另外,弧面区的透明基材层的厚度小于位于平面区的透明基材层的厚度,使得在对弧面区的透明基材层进行热弯折制程时,该区域的透明基材层不易发生断裂。

80.再者,由于该设置方式消除了粘合层与透明基材层的第一面之间的段差,进一步提升了盖板组件与显示屏的粘合度,从而提高了显示装置的稳定性。

81.本技术实施例中的盖板组件还可以对粘合层进行超薄化设计,从而减薄显示装置的厚度。

82.综上所述,虽然本技术已以优选实施例揭露如上,但上述优选实施例并非用以限制本技术,本领域的普通技术人员,在不脱离本技术的精神和范围内,均可作各种更动与润饰,因此本技术的保护范围以权利要求界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。