1.本实用新型涉及显示装置领域,特别涉及一种发光显示模组。

背景技术:

2.当前近场显示技术主流是lcd和oled技术,在以手机应用显示屏为代表的小尺寸市场,oled技术发展很快,但在以lcd为主的50

‑

65"中大尺寸、100"以上大尺寸市场,oled因蓝光光点寿命和总体成本问题,进入市场仍存在很多障碍。另外,oled在高ppi(>1000)时对工艺设备要求大幅提高,目前还很难突破。lcd作为液晶被动显示的技术,在显示效果、如亮度、刷新率、可视角度等方面都有缺陷,且液晶需要玻璃面板的保护,大尺寸均匀的玻璃面板仍是行业需要攻克的难题。

3.远场显示方面主要以led和dlp两大技术为主;dlp技术因对比度差,寿命及维护成本高等缺点,同时市场潜力一直受到其他显示技术发展的限制。而led显示技术,最早应用在户外显示领域。在无机化合物半导体材料技术的发展助推下和led芯片工艺的进步,户内显示及小间距超高清显示正在被市场大规模的应用。led行业遵照海兹定律,芯片效率提升及微小化进程,使mini/micro led显示技术正成为未来新型显示领域的趋势。micro led主要通过将传统led芯片的微缩制程技术进行微缩化、阵列化,然后通过巨量转移技术将晶体薄膜批量转移到电路板上,利用物理沉积制造保护层,最后完成封装。现有技术中,由于芯片体积小,在转移时定位困难,导致批量转移的效率低。

技术实现要素:

4.本实用新型的目的是克服现有技术缺陷,提供一种发光显示模组,有利于大批量的微小led芯片的转移定位,从而提高成品率。

5.本实用新型的目的是这样实现的:一种发光显示模组,包括多个发光单元阵列,所述发光单元阵列包括多个无机发光二极管芯片,所述无机发光二极管芯片包括载板、第一焊接层、第二焊接层、第一金属层和第二金属层;所述载板上规律排布有通孔,所述载板出光一侧的通孔周围设置有像素定义层,所述像素定义层位于无机发光二极管芯片之间;所述第一金属层位于载板的出光一侧,所述第二金属层位于载板背面,所述第二金属层注入载板通孔,但不贯穿至载板出光一侧;所述第一焊接层与位于载板出光一侧的第一金属层接触,所述第二焊接层通过载板通孔与通孔内的第二金属层接触;所述第一焊接层和第二焊接层对外的接触面位于同侧不同高度处,所述第一焊接层和第二焊接层之间形成高度差;所述载板还与电驱基板贴合,所述电驱基板通过第二金属层与并载板电连接。

6.本实用新型采用以上技术方案,与现有技术相比,有益效果为:本实用新型通过在载板上设置通孔,第一金属层位于载板的出光一侧,第二金属层位于载板背面,所述第二金属层注入载板通孔,第一焊接层与位于载板出光一侧的第一金属层接触,第二焊接层通过载板通孔与通孔内的第二金属层接触;使得第一焊接层和第二焊接层对外的接触面位于同侧不同高度处,形成一个高度差,这种凹凸结果便于小芯片的定位,同时在无极发光二极管

芯片之间设有像素定义层,减少了光的干扰,增强光的一致性,本实用新型便于大批量的微小led芯片的转移定位,从而提高成品率。

7.为了便于小芯片定位,降低加工成本,减少蚀刻时间,所述第一和第二焊接层之间的高度差h取值范围为15μm≤h≤100μm。

8.为了保证发光显示模组的显示效果,所述发光单元阵列包括横向阵列和纵向阵列,所述横向阵列和纵向阵列上的所有无机发光二极管芯片的第一焊接层均通过第一金属层相互电连接。

9.为了保证发光显示模组的多样性,所述无机发光二极管芯片包括单色或三色无机发光二极管芯片。

10.为了用于显示和背光,增加在低光源环境中的照明度,所述单色无机发光二极管芯片发光波长为380

‑

680nm中的任意5nm范围内。

11.为了增进发光显示模组的显示色彩的表现,所述三色无机发光二极管芯片包括一发光波长455

‑

475nm的发光二极管芯片,一发光波长525

‑

545nm的发光二极管芯片和一发光波长615

‑

625nm的发光二极管芯片。

12.为了使发光显示模组透光性更好,稳定性更强,所述载板由透明电绝缘材料制成。

13.为了减少光的干扰,增强光的一致性,同时便于芯片定位,所述像素定义层采用透明电绝缘材料。

14.为了给发光单元提供发光控制,所述电驱基板为薄膜晶体管结构层,所述第二金属层与薄膜晶体管结构层中的源极或漏极电连接。

15.为了实现较好透光性的发光显示模组,所述薄膜晶体管结构层中的沟道材料为化合物半导体材料或有机半导体材料。

附图说明

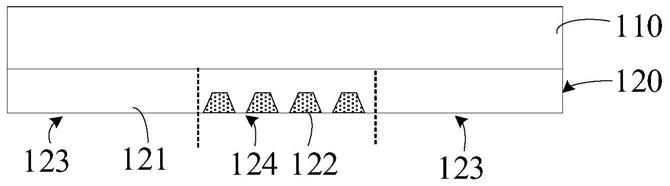

16.图1 为本实用新型实施例一的正视示意图。

17.图2为实施例一发光显示模组中aa'方向的剖面示意图。

18.图3为图2区域q中第一金属层和像素定义层的位置分布示意图。

19.图4为图2区域q中的第一金属层和像素定义层的位置分布示意图。

20.图5为图2区域q中的第一金属层和像素定义层的位置分布示意图。

21.图6为本实用新型实施例二的正视示意图。

22.图7为实施例二发光显示模组中bb’方向上的剖面示意图。

23.图8为图7区域r中的第一金属层和像素定义层的分布示意图。

24.图9为三色无极发光二极管芯片的第一金属层与像素定义层的一种分布方式的剖面图。

25.图10为图7区域r中的第一金属层和像素定义层的分布示意图。

26.其中,000载板,001a第一金属层,001b第二金属层,002a第一焊接层,002b第二焊接层,003像素定义层,004密封层,100电驱基板,10a 红色无机发光二极管芯片,10b 绿色无机发光二极管芯片,10c 蓝色无机发光二极管芯片。

具体实施方式

27.实施例一,如图1所示的一种发光显示模组,包括多个发光单元阵列,发光单元阵列包括多个单色无极发光二极管芯片,单色无极发光二极管芯片发光波长为380

‑

680nm中的任意5nm范围内,更优的单色无极发光二极管芯片发光波长为400

‑

460nm中的任意5nm范围内;该实施例中单色无极发光二极管芯片为波长455nm的氮化镓发光二级管芯片10c;载板000为一种透明电绝缘材料,最优的是一种厚度小于0.5mm的超薄玻璃;如图2所示,无机发光二极管芯片包括载板000、第一焊接层002a、第二焊接层002b、第一金属层001a和第二金属层001b;载板000通过蚀刻形成通孔,通孔规律排布在载板000上,第一金属层001a位于载板000的通孔上表面的周围,即第一金属层001a位于载板000的出光一侧,其设置一般是以对称连续或对称非连续的方式放置在载板000上表面一侧,第二金属层001b位于载板背面,第二金属层001b注入载板000通孔,但不贯穿至载板出光一侧,载板000出光一侧的通孔周围设置有像素定义层003,其中像素定义层003与载板000材料相同,为透明电绝缘材料,本实例中为超薄玻璃,像素定义层003位于无机发光二极管芯片10c之间,为更好的说明图2虚线方框q区域第一金属层001a、像素定义层003和第一金属层001b的相对位置,如图3

‑

5所示,未焊接发光二极管芯片时的载板000俯视示意图,图3中第一金属层001a为不连续不封闭的金属置于通孔周围,且相邻的第一金属层001a通过一侧的金属层相连,相连的数量不限于图示所表示的三个区域,像素定义层003置于有第二金属层001b通孔的两侧;图4为第一金属层001a围绕通孔连续封闭的金属圈,像素定义层003和第二金属层001b与图3相同;图5所表示的像素定义层003为连续封闭的图形围绕在通孔周围,且第一金属层001a也是连续封闭的金属圈围绕在通孔周围,此实例中像素定义层003为载板000通过蚀刻形成的小凸台;根据图3

‑

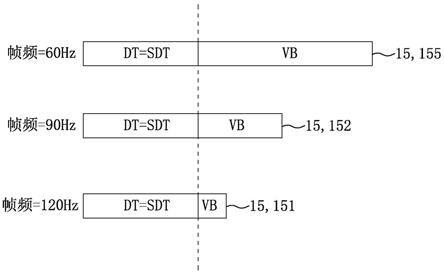

5的载板结构,发光二极管芯片的第一焊接层002a和第二焊接层002b均位于绝缘透光衬底的一侧,发光二极管芯片10c还包括电子导电型半导体层、发光有源层、空穴导电型半导体层,第一焊接层002a和第二焊接层002b至少要分别与电子导电型半导体层和空穴导电型半导体层电连接,此处不赘述连接方式;第一焊接层002a和第二焊接层002b对外的接触面位于同侧不同高度处,第一焊接层002a和第二焊接层002b之间形成高度差,第一和第二焊接层之间的高度差h取值范围为15μm≤h≤100μm,

28.更优的是高度差范围h为30μm≤h≤100μm;本实施例中第一焊接层002a和第二焊接层002b之间的高度差为60μm,并在像素定义层003和填有第二金属层001b的通孔定位,氮化镓发光二极管芯片10c的第一焊接层002a与第一金属层001a、第二焊接层002b与第二金属001b接触并通过超声热压方式焊接,焊接好后的发光显示模组通过测试,并对正面进行铺设密封层004,即灌封胶水层;发光显示模组的发光单元的控制需要通过贴合电驱基板100,电驱基板100为一种低温多晶硅薄膜晶体管结构层,第二金属层001b与晶体管源极金属连接,更优的是igzo沟通的薄膜晶体管或者是有机半导体材料的沟道的薄膜晶体管,以便实现较好透光性的发光显示模组,薄膜晶体管的分布结构,本发明实例无限制要求,此处不做赘述,发光单元阵列包括横向阵列和纵向阵列,横向阵列和纵向阵列上的所有无机发光二极管芯片的第一焊接层002a均通过第一金属层001a相互电连接。

29.实施例二,图6为一发光显示模组,包括多个发光单元阵列,发光单元阵列包括多个三色无极发光二极管芯片,包括波长620nm的红色无机发光二极管芯片10a,波长525nm的氮化镓绿色发光二极管芯片10b,波长465nm的氮化镓蓝色发光二极管芯片10c;更优的是

10a为蓝宝石衬底的红色发光二极管芯片;载板000为一种透明电绝缘材料,该实施例中可以是pet膜或pi聚酰亚胺薄膜,如图7所示,三色无极发光二极管芯片10a、10b、10c包括载板000、第一焊接层002a、第二焊接层002b、第一金属层001a和第二金属层001b;载板000通过蚀刻形成通孔,通孔规律排布在载板000上,第一金属层001a位于载板000的出光一侧,第二金属层001b位于载板背面,第二金属层001b注入载板000通孔,但不贯穿至载板出光一侧,载板000出光一侧的通孔周围设置有像素定义层003,第一焊接层002a与位于载板000出光一侧的第一金属层001a接触,第二焊接层002b通过载板000通孔与通孔内的第二金属层001b接触;第一焊接层002a和第二焊接层002b对外的接触面位于同侧不同高度处,第一焊接层002a和第二焊接层002b之间形成高度差;第一和第二焊接层之间的高度差h取值范围为15μm≤h≤100μm,

30.更优的是高度差范围h为30μm≤h≤100μm,本实施例中第一焊接层002a和第二焊接层002b之间的高度差为100μm,图7中三色无极发光二极管芯片10a、10b、10c的第一焊接层002a与载板000上的第一金属层001a焊接起来,且相互电连接,载板000上第一金属层001a附近的焊接虚线区域r通过图8

‑

10加以说明解释;图8揭示了第一金属层001a穿过像素定义层003的底部与相邻的第一金属层001a相连,使三色无极发光二极管芯片10a、10b、10c的第一焊接层002a相互电连接形成共极;像素定义层003为一绝缘隔离层或隔离带,可以是不限于sio2的纤维丝;图9揭示的另一种第一金属层001a互联的方式,其中像素定义层003与载板000材料相同,为透明电绝缘材料,该实施例中可以是pet膜或pi聚酰亚胺薄膜,像素定义层的制作可以是通过压印的方式形成,第一金属层001a翻越像素定义层003的顶部与相邻的第一金属层001a相连,使三色无极发光二极管芯片10a、10b、10c的第一焊接层002a相互电连接形成共极;如图10第一金属层001a覆盖像素定义层003上表面;三色无极发光二极管芯片10a、10b、10c共极焊接后,发光显示模组的纵向或者横向发光单元同样可以依次来形成共极连接;密封层004最终覆盖发光单元的表面以形成机械保护和水汽密封,发光单元的发光控制由100电驱基板提供,并与载板000的第二金属层001b侧贴合,第二金属层001b与薄膜晶体管结构层中的源极或漏极电连接,优选电驱基板100为与载板000相同材料基板的薄膜晶体管结构层,如pet薄膜上制造的优选有机半导体的沟道的tft结构。

31.本实用新型并不局限于上述实施例,在本实用新型公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。