1.本发明涉及防爆应急灯具技术领域,具体地为一种隔爆型防爆应急标志灯具。

背景技术:

2.在石化、冶金、煤矿等企业有爆炸性气体、爆炸粉尘的生产作业区域,各种易燃易爆等危险场所,需要使用真正安全的防爆型应急标志灯具,但是目前市场上防爆应急标志灯具普遍存在防爆等级低、隔爆性能差、可视角度偏小等问题。

3.本发明所要解决的问题是,提升整体的防爆等级,将爆炸抑止在内部,实现更好地隔爆效果,并增加散热能力,使整体结构更紧密安全。

技术实现要素:

4.本实用新型的目的是为了改进现有防爆灯具的问题,提供了一种缩减内部腔体容积,减少内部危险气体含量,提升整体的防爆效果,将爆炸抑止在内部,增加散热能力,整体结构紧密的隔爆型防爆应急标志灯具。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种隔爆型防爆应急标志灯具,包括壳体、压框、接线端口、钢化防爆玻璃和驱动元件,壳体包括基板和矩形框,所述基板中部设有向下凹陷的电气元件腔,所述电气元件腔的截面面积小于基板截面面积的二分之一,基板和钢化防爆玻璃之间围绕形成光源腔,矩形框上设有玻璃环槽,钢化防爆玻璃贴靠在玻璃环槽上,钢化防爆玻璃和玻璃环槽之间还设有漫反光板和安全标志涂层,安全标志涂层处于漫反光板和钢化防爆玻璃之间。光源腔用于放置led光源,整个灯具内部容积大大降低,即使发生危险气体泄入,火花点燃气体,由于元件腔体积小,内部的可燃气体的总量也大大减少,产生的爆炸威力也成倍的缩小,而且通过钢化防爆玻璃和玻璃环槽贴靠形成的隔爆结合面、压框和壳体矩形框形成的隔爆结合面,能够增加连接处的防泄漏防爆炸效果。

7.作为优选,玻璃环槽包括玻璃环槽侧壁和玻璃环槽底面,钢化防爆玻璃包括灯罩侧壁,其中灯罩侧壁的厚度高于玻璃环槽侧壁的高度,灯罩侧壁上部贴靠在压框内壁上。钢化防爆玻璃高度增加是为了和压框能贴靠住,形成新的贴靠面,防止外界危险气体进入设备内部。玻璃环槽侧壁和玻璃环槽底面与钢化防爆玻璃形成了密闭光源腔的贴合结构,形成隔爆接合面。

8.作为优选,矩形框包括矩形框上表面,压框周向上设有若干压紧螺钉,各压紧螺钉底部和壳体螺纹连接,使压框和矩形框上表面紧密贴合,形成隔爆接合面。

9.作为优选,壳体上设有两个安装脚和多个交错的散热条。在壳体的背板设置散热条,散热条主要材料为铝,增加整体的散热面积,内部元件和led产生的热量快速传导到散热条上,降温散热效果良好。

10.作为优选,各压紧螺钉沿压框周向依次等间距布置,其中,相邻的两个压紧螺钉之间:压框上设有连接部,连接部的宽度小于压紧螺钉处的宽度。在不影响整体结构强度的效

果下,缩减连接部的宽度,减少压框高度对钢化防爆玻璃的遮挡影响,可以以更大的角度观察到标志灯具的面板图形,增加实用性。

11.作为优选,压框和钢化防爆玻璃之间设有缓冲密封垫。缓冲密封垫能够防止压框和钢化防爆玻璃直接接触,起到减震缓冲的作用,防止钢化玻璃压裂。

12.基板、矩形框和散热条为一体成型结构。一体压铸铝件成型,结构上稳定,强度均匀,而且气密性良好。

13.作为优选,电气元件腔包括侧壁和元件腔底面侧壁和基板连接,所述元件腔底面的面积小于基板面积的四分之一。电气元件腔底面面积小于基板面积的四分之一,使灯具内的容积大大缩小,内部的可燃气体的总量也大大减少,产生的爆炸威力也成倍的缩小,提高整体安全性。

14.作为优选,光源腔和电气元件腔之间互相联通。

15.本发明具备的有益技术效果是:通过设置电气元件腔结构,将驱动元件及控制电路板等部件集中放置在一个空间缩小的腔体内,使灯具内部容积大大降低,这样即使发生危险气体泄入,火花点燃气体,由于电气元件腔容积小,内部的可燃气体的总量也大大减少,产生的爆炸威力也成倍的缩小,而且通过钢化防爆玻璃和玻璃环槽贴靠形成的隔爆结合面,以及压框和矩形框形成的隔爆接合面,能够增加连接处的防漏气防爆炸效果;压框和壳体矩形框螺丝固定,两表面紧密贴合形成隔爆接合面,防止外界危险气体进入设备内部;增加钢化防爆玻璃的发光区域,提高标志灯面板图形的可视角度,增加实用性;散热效果良好,整体结构紧密安全。

附图说明

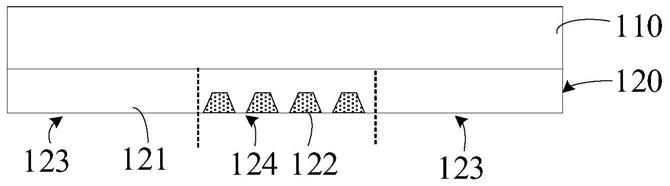

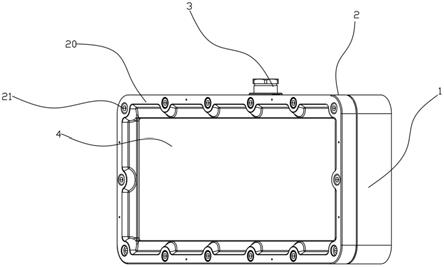

16.图1是本实用新型的正面结构示意图;

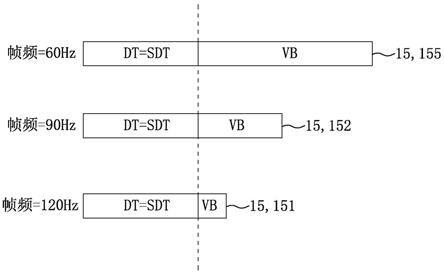

17.图2是本实用新型的后视图;

18.图3是本实用新型壳体的内部结构示意图;

19.图4是本实用新型的横向截面示意图;

20.图5是本实用新型的纵向截面示意图;

21.图6是本实用新型使用状态参考图。

具体实施方式

22.下面结合附图对本发明做进一步的描述,通过下面对实施例的描述,将更加有助于公众理解本发明,但不能也不应当将申请人所给出的具体的实施例视为对本发明技术方案的限制,任何对部件或技术特征的定义进行改变或对整体结构作形式的而非实质的变换都应视为本发明的技术方案所限定的保护范围。

实施例

23.如图1所示:一种隔爆型防爆应急标志灯具,包括壳体1、压框2、接线端口3、钢化防爆玻璃4,压框2周向上依次等间距布置十四个压紧螺钉21,其中,相邻的两个压紧螺钉之间,压框上设有连接部20,连接部20的宽度小于压紧螺钉21处的宽度,即螺钉部位相较压框整体边框宽度凸出,此设计可以减少压框边框的宽度,使得视线从一定角度能最大程度得

减少边框宽度对面板图形得遮挡,在不影响整体结构强度的效果下,减少压框高度对钢化防爆玻璃的遮挡影响,可以以更大的角度观察到标志灯具的面板图形,增加实用性。

24.如图2和3所示:壳体1包括基板11和矩形框12,基板中部设有向下凹陷的电气元件腔110,电气元件腔110的截面面积小于基板11截面面积的四分之一,电气元件腔110包括侧壁1101和元件腔底面1102,侧壁1101和基板11连接,元件腔底面的形状为矩形,侧壁的长度和基板相等,元件腔底面的宽度为基板的四分之一,将驱动元件5集中放置在电气元件腔内,整个灯具内部容积大大降低,这样即使发生危险气体泄入,火花点燃气体,由于电气元件腔体积小,内部的可燃气体的总量也大大减少,产生的爆炸威力也成倍的缩小。

25.矩形框12上设有玻璃环槽121,壳体1背板上设有两个安装脚13和多个交错的散热条14,基板11、矩形框12和散热条14为一体成型结构,一体压铸铝件成型,结构上稳定,强度均匀,而且气密性良好。

26.如图4所示:基板11和钢化防爆玻璃4之间围绕形成光源腔10,光源腔用于放置led光源,光源腔10和电气元件腔110之间互相联通,钢化防爆玻璃4贴靠在玻璃环槽121上,钢化防爆玻璃4和玻璃环槽121之间还设有漫反光板7和安全标志涂层6,安全标志涂层6处于漫反光板7和钢化防爆玻璃4之间。

27.玻璃环槽121包括玻璃环槽侧壁1211和玻璃环槽底面1212,钢化防爆玻璃4包括灯罩侧壁41,其中灯罩侧壁41的厚度高于玻璃环槽侧壁1211的高度,灯罩侧壁4上部贴靠在压框内壁上。钢化防爆玻璃高度增加是为了和压框能贴靠住,形成新的贴靠面。而且通过钢化防爆玻璃和玻璃环槽贴靠形成的隔爆结合面,能够增加连接处的防漏气防爆炸效果。

28.进一步的,矩形框12包括矩形框上表面1213,各压紧螺钉21底部和壳体1螺纹连接,使压框2和矩形框上表面1213紧密贴合,形成隔爆接合面,能够增加连接处的防漏气防爆炸效果。

29.如图5所示:压框2和钢化防爆玻璃4之间设有缓冲密封垫22。缓冲密封垫能够防止压框和钢化防爆玻璃直接接触,起到减震缓冲的作用,防止钢化玻璃爆裂,其中的压紧螺钉21底部和壳体1螺纹连接,使压框和矩形框两表面紧密贴合形成隔爆接合面,防止外界危险气体进入设备内部。

30.如图6所示:安全标志涂层6处在钢化防爆玻璃下方,led光源发光后先通过漫反光板7,漫反光板将led点光源变化为均匀发光的面光源,透过钢化防爆玻璃,将安全标志涂层6上的图案映射出去。

31.本实施例中:通过设置电气元件腔结构,将驱动元件及控制电路板等部件集中放置在一个空间缩小的腔体内,使灯具内部容积大大降低,电气元件腔容积小,内部的可燃气体的总量也大大减少,产生的爆炸威力也成倍的缩小,而且通过钢化防爆玻璃和玻璃环槽贴靠形成的防爆面,能够增加连接处的防漏气防爆炸效果;钢化防爆玻璃高度增加是为了和压框能贴靠住,形成新的贴靠面;压框和壳体矩形框螺丝固定,两表面紧密贴合形成隔爆接合面,防止外界危险气体进入设备内部;增加钢化防爆玻璃的发光区域,提高标志灯面板图形的可视角度,增加实用性;散热效果良好,整体结构紧密安全。

32.当然,本发明还可以有其他多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可以根据本发明做出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。