1.本实用新型涉及一种压力控制器激光打码机。

背景技术:

2.目前,生产压力控制器时,需要在其表面标注上产品技术参数和型号等信息,传统方法是采用贴标签纸的方式,人工手动粘贴标签纸,生产过程麻烦且粘贴效率低下。而且标贴容易受使用环境的影响,导致字体模糊,甚至脱落。现有的激光打码技术可以代替人工粘贴标签纸,但传统激光打码机只能针对平面打码或者小角度打码,由于压力控制器的结构不规则,传统激光打码机不能适应压力控制器的打码需求。

技术实现要素:

3.本实用新型所要解决的技术问题是,克服现有技术的不足,提供一种压力控制器激光打码机,它可以实现对压力控制器自动激光打标签。

4.为了解决上述技术问题,本实用新型的技术方案是:

5.一种压力控制器激光打码机,它包括柜体、转盘机构、上料机构和激光台,所述柜体上设置有工作台,所述转盘机构设置在工作台内并可在工作台内转动,所述激光台固定在工作台上,所述上料机构固定在转盘机构上,所述转盘机构适于将上料机构转动至激光台下方进行激光打码。

6.进一步,所述上料机构包括支撑板、旋转组件、传动连接板和夹紧组件,所述传动连接板固定连接在旋转组件一端,所述旋转组件安装在支撑板上,所述旋转组件用于驱动传动连接板旋转,所述夹紧组件安装在传动连接板上,所述夹紧组件包括旋转气缸、上夹紧块和下夹紧块,所述旋转气缸贯穿设置在传动连接板上,所述上夹紧块固定连接于旋转气缸顶端,所述下夹紧块固定连接在传动连接板上部,旋转气缸可通过旋转伸缩使上夹紧块与下夹紧块紧密贴合,所述支撑板上设置有排线槽,所述排线槽位于传动连接板远离旋转组件的一侧。

7.进一步,所述上夹紧块底部与下夹紧块顶部均开设有限位卡槽,所述传动连接板远离旋转组件的一端上还设置有限位卡板。

8.进一步,所述旋转组件包括电机、皮带、联动旋转装置和旋转轴板,所述电机和联动旋转装置安装在支撑板上部,所述电机的输出端和联动旋转装置的从动端通过皮带传动连接,所述旋转轴板固定连接在联动旋转装置的输出端上,所述传动连接板固定连接在旋转轴板外侧,所述联动旋转装置的尾端还设置有稳固挡板,所述稳固挡板与支撑板固定连接,所述联动旋转装置为内部空心结构,所述联动旋转装置尾部还设置有鲁尔吹气接头,所述皮带内侧设置有卡齿,所述电机的输出端外侧和联动旋转装置的从动端外侧均开设有与卡齿相对应的齿槽。

9.进一步,所述转盘机构包括转盘、转盘电机和分割器,所述转盘电机和分割器均固定在工作台的底部,所述转盘位于工作台内,所述转盘电机驱动分割器转动,所述转盘固定

在分割器的转轴上,所述支撑板固定在转盘上。

10.进一步,所述转盘的边缘固定有挡块,所述工作台上设置有与挡块配合的感应装置。

11.进一步,所述激光台包括台座、滑块和激光打码器,所述台座固定在工作台上,所述台座的顶部设置有摇把,所述台座内设置有丝杆,所述摇把带动丝杆转动,所述丝杆带动滑块在台座的侧壁上滑动,所述激光打码器固定在滑块上。

12.进一步,所述台座的侧面设置有排烟管。

13.采用了上述技术方案,本实用新型通过转盘机构将上料机构转动至激光台下方,由激光打码器对上料机构上的压力控制器产品进行激光打码,在打码时通过旋转组件的来回旋转,能够很好地实现压力控制器的圆柱表面打码。本实用新型的打码过程全自动,打码过程连贯、流畅,无需人力操作,进一步提高了生产效率。

附图说明

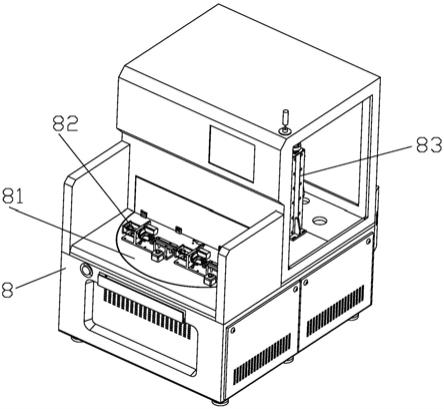

14.图1为本实用新型的一种压力控制器激光打码机的主视图;

15.图2为图1的侧视图;

16.图3为本实用新型的转盘机构的主视图;

17.图4为图3的仰视图;

18.图5为本实用新型的挡块和感应装置的配合示意图;

19.图6为本实用新型的激光台的主视图;

20.图7为本实用新型的上料机构的结构示意图;

21.图8为本实用新型的上料机构的一侧结构示意图;

22.图9为本实用新型的上料机构的另一侧结构示意图;

23.图10为本实用新型的夹紧组件的结构放大示意图;

24.图11为本实用新型的旋转组件的结构放大示意图;

25.图12为实施例压力控制器产品一的整体示意图;

26.图13为实施例压力控制器产品二的整体示意图;

27.图14为实施例压力控制器产品三的整体示意图;

28.图15为本实用新型的一种压力控制器激光打码机的工作状态图。

具体实施方式

29.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

30.如图1~15所示,本实施例中提供一种压力控制器激光打码机,它包括柜体8、转盘机构81、上料机构82和激光台83,柜体8上设置有工作台84,转盘机构81设置在工作台84内并可在工作台84内转动,激光台83固定在工作台84上,上料机构82固定在转盘机构81上,转盘机构81适于将上料机构82转动至激光台83下方进行激光打码。

31.如图7~11所示,本实施例中提供一种上料机构82,它由支撑板1、旋转组件2、传动连接板3和夹紧组件4构成;传动连接板3通过螺丝固定连接在旋转组件2一端;旋转组件2安装在支撑板1上,用于驱动传动连接板3旋转;夹紧组件4通过螺丝固定安装在传动连接板3

上,用于夹紧固定产品;夹紧组件4具体由旋转气缸41、上夹紧块 42和下夹紧块43组成,旋转气缸41通过螺丝紧固贯穿设置在传动连接板3上,旋转气缸41具有旋转以及上下升降的功能,能够更精准地夹紧产品以及取放产品,上夹紧块 42通过螺丝固定连接于旋转气缸41顶端,下夹紧块43通过螺丝固定连接在传动连接板 3上部,下夹紧块43与上夹紧块42的位置对应,旋转气缸41可通过旋转伸缩使上夹紧块42与下夹紧块43紧密贴合。以压力控制器产品一51为例,参见附图12,当需要对其圆柱状外壳511表面进行打码时,通过旋转组件2、传动连接板3和夹紧组件4的连接配合,只需将待打码的产品一51放置于传动连接板3上,并用夹紧组件4夹紧产品一51的铜管510处,在打码时通过旋转组件2的来回旋转,能够很好地对压力控制器产品一51表面进行打码。同样针对压力控制器产品二52表面进行打码,工作方式和原理和上述相同,对于除产品一51和产品二52以外的其它多面或类似形状的压力控制器来说,同样可以实现,通过不停翻转来回即可满足高效生产需求。采用本实施例的结构生产时精准度较高,不易出现误差,很好地提高了良品率,并且打码过程连贯、流畅,无需人力操作,进一步提高了生产效率,节约了人力成本。

32.为了更好地对产品进行限位固定,本实施例中的上夹紧块42底部与下夹紧块43顶部均开设有限位卡槽420。如此设置在打码翻转过程中能够更加稳固,防止产品滑动或者掉落,保证了良品率。

33.为了放置产品时更快速到位以及进一步稳固限位,本实施例中的传动连接板3远离旋转组件2的一端上还设置有限位卡板31,用于对产品位置进行限位。以放置压力控制器产品一51为例,参见附图12,放置产品一51时,只需将产品一51的铜管510放入下夹紧块43的限位卡槽420中,再滑动产品一51使其外壳511内端抵住限位卡板31 即可,如此重复放置产品时更加迅速到位,不必浪费太多的时间,提高工作效率,而且限位卡板31和限位卡槽420配合起来使产品夹紧时能够更加稳固,打码翻转过程中防滑防脱落,从而保证了良率。

34.为了适应某些带接线的产品的打码,本实施例中的支撑板1上还设置有排线槽7,排线槽7位于传动连接板3远离旋转组件2的一侧。以放置含有接线的压力控制器产品三53为例,参见附图14、15,在放置定位的同时可以将产品三53的排线532折叠平放入排线槽7内,如此可以防止在翻转打码过程中排线532混乱甩动造成的干扰以及对产品三53位置的影响,进一步保证了打码时的稳定性和精确度。

35.如图7~11所示,本实施例中的旋转组件2具体由电机21、皮带23、联动旋转装置22和旋转轴板24组成,电机21和联动旋转装置22安装在支撑板1上部,电机21 输出端和联动旋转装置22从动端通过皮带23传动连接,旋转轴板24固定连接在联动旋转装置22输出端上,传动连接板3固定连接在旋转轴板24外侧。工作时,电机21 输出转动力,通过皮带23带动旋转装置22转动,再由旋转轴板24带动传动连接板3 转动,以实现对其上的产品翻转。如此设置可以使旋转结构更加稳定、流畅,避免了因惯性作用导致的一些问题,使打码旋转时角度和速度更加精准、可控,进一步提高生产良率。

36.如图9所示,本实施例中的联动旋转装置22为内部空心结构,联动旋转装置22尾部还设置有鲁尔吹气接头220。如此设置可以在打码过程中,通过鲁尔吹气接头220接通气源进行吹气,给打码过程中产生的热量加速散热,为机器持续工作后进行散热,进一步延长装置的使用寿命,节省维护成本。

37.如图8所示,为了更好地稳固住旋转装置22,本实施例中的联动旋转装置22尾端还

设置有稳固挡板221,稳固挡板221通过螺丝与支撑板1固定连接。如此设置可以使整个旋转组件2在打码翻转过程中更加稳固,避免出现误差,进一步保证了打码精确度。

38.如图10所示,本实施例中的限位卡槽420为圆弧状,且限位卡槽420与联动旋转装置22同轴心。以压力控制器产品一51为例,它的铜管510横截面为圆形,所以限位卡槽420设置成圆弧状可以增加产品的限位稳固效果,而同轴心的设置也能保证产品一 51的轴心与联动旋转装置22同轴,使产品一51在旋转打码时一致性更好,更加精准稳定。当然限位卡槽420的形状不局限于本实施例,也可以根据具体产品形状而作调整。

39.如图11所示,为了提高旋转装置22的稳定性与精确度,本实施例中的皮带23内侧设置有卡齿230,电机21输出端外侧和联动旋转装置22从动端外侧均开设有与卡齿 230相对应的齿槽210。如此设置可以使打码翻转时的单位转动角度或行程更精细,翻转角度可控度也更高,进一步提高了打码时的精确度和准确性,保证了生产良率。

40.如图3~5所示,转盘机构81包括转盘811、转盘电机812和分割器813,转盘电机812和分割器813均固定在工作台84的底部,转盘811位于工作台84内,本实施例中在转盘811上安装4个上料机构82,转盘811固定在分割器813的转轴上,转盘电机 812驱动分割器813转动,分割器813带动转盘811一次转动180度,同时将两个上料机构82转动至激光台83下方进行激光打码,打码结束后,分割器813再次带动转盘811 转动180度,将另外两个上料机构82转动至激光台83下方进行激光打码。

41.如图5所示,为了防止转盘在转动时转过规定位置,转盘811的边缘固定有挡块814,工作台84上设置有与挡块814配合的感应装置841,当挡块814转至感应装置841时,感应装置841向转盘电机812的电机控制器发送信号,使转盘电机812停止转动。

42.如图6所示,激光台83包括台座831、滑块832和激光打码器833,台座831固定在工作台84上,台座831的顶部设置有摇把834,台座831内设置有丝杆,丝杆的一端与摇把834相连,丝杆的另一端通过轴承与台座831的底部转动连接,滑块832与丝杆转动连接,摇把834带动丝杆转动,丝杆带动滑块832在台座831侧壁上的轨道上滑动,激光打码器833固定在滑块832上,上料机构82转动至激光打码器833下方,上料机构82驱动控制器产品旋转,以产品一51为例,激光打码器833即可在驱动控制器产品的圆柱状外壳511的表面上进行打码,打码范围可最大程度地覆盖圆柱状表面,转动摇把834可以调节激光打码器833的高度。

43.如图2所示,台座831的侧面设置有排烟管835,排烟管835连接抽风机,将打码过程中产生的烟雾排出。

44.以上所述的具体实施例,对本实用新型解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。