1.本发明涉及一种具有压力室的液体喷出头、液体喷出装置以及液体喷出头的制造方法。

背景技术:

2.作为液体喷出头,已知有一种针对构成压力室的壁的一部分的振动板而通过压电元件来使之产生挠曲变形,从而从喷嘴喷出液滴的压电式的液体喷出头。在专利文献1所公开的液体喷射头中,为了更可靠地抑制在压电体层中产生裂纹等的情况,而具备延伸设置至阻碍压电体层的挠曲变形的区域为止的上电极层、延伸设置至与前述的区域重叠的位置为止的共同金属层、和超过与共同金属层重叠的位置而延伸设置至上电极层的端部为止的共同紧贴层。液体喷出头的压力室形成基板具有对压力室进行划分的多个隔壁。在没有驱动电压被施加于压电元件上时,在振动板上,面向压力室的壁面为平坦面。

3.在振动板中,面向压力室的压力室对应部反复进行挠曲变形,与隔壁重叠的压力室非对应部则阻碍挠曲变形。特别是,当向压电元件被供给的驱动脉冲成为高频时,振动板的压力室对应部的挠曲变形成为高频。因此,上述的液体喷射头成为在振动板的压力室对应部处在压力室非对应部附近的部位上易于产生裂纹的状态。

4.另外,上述这样的问题也存在于上述的液体喷射头以外的各种各样的液体喷出头、液体喷出装置等中。

5.专利文献1:日本特开2016

‑

58467号公报

技术实现要素:

6.本发明的液体喷出头具有如下方式,即,所述液体喷出头在第一方向上依次设置有:

7.压力室划分部,其具有对压力室进行划分的多个划分壁,在所述压力室中将用于喷出液体的压力施加到所述液体上;

8.振动板,其具有面向所述压力室的壁面;

9.压电体,

10.在所述液体喷出头中,

11.所述多个划分壁包括第一划分壁以及第二划分壁,

12.所述压力室在与所述第一方向交叉的第二方向上处于所述第一划分壁与所述第二划分壁之间,

13.所述振动板的所述壁面包括第一部分和第二部分,所述第一部分在所述第二方向上处于到所述第一划分壁为止的距离为到所述第二划分壁为止的距离以下的第一位置处,所述第二部分在所述第二方向上处于所述第一位置与所述第一划分壁之间的第二位置处,

14.所述第二部分的所述第一方向上的位置与所述第一部分的所述第一方向上的位置相比处于所述第一方向的相反侧处。

15.此外,本发明的液体喷出装置具有如下方式,即,所述液体喷出装置包括:

16.所述液体喷出头;

17.控制部,其对来自所述液体喷出头的所述液体的喷出动作进行控制。

18.进一步地,本发明的液体喷出头的制造方法具有如下方式,即,所述制造方法为如下液体喷出头的制造方法,所述液体喷出头在第一方向上依次设置有:压力室划分部,其具有对压力室进行划分的多个划分壁,在所述压力室中将用于喷出液体的压力施加到所述液体上;振动板,其具有面向所述压力室的壁面;压电体,并且在所述液体喷出头中,

19.所述多个划分壁包括第一划分壁以及第二划分壁,

20.所述压力室在与所述第一方向交叉的第二方向上处于所述第一划分壁与所述第二划分壁之间,

21.所述振动板的所述壁面包括第一部分和第二部分,所述第一部分在所述第二方向上处于到所述第一划分壁为止的距离为到所述第二划分壁为止的距离以下的第一位置处,所述第二部分在所述第二方向上处于所述第一位置与所述第一划分壁之间的第二位置处,

22.所述制造方法包括:

23.氧化膜形成工序,其针对被形成有所述压力室的基板的表面而以如下方式形成氧化膜,即,在所述第二方向上,所述氧化膜存在于所述第一位置上,并且不存在于与所述第一划分壁相对应的位置上;

24.热氧化工序,其对被形成有所述氧化膜的所述基板的所述表面实施热氧化,并形成所述振动板中所包括的热氧化层,且以使所述第二部分的所述第一方向上的位置与所述第一部分的所述第一方向上的位置相比而位于所述第一方向的相反侧的方式来形成所述热氧化层;

25.压力室形成工序,其以从被形成有所述热氧化层的所述基板中残留所述热氧化层的方式来形成所述压力室。

附图说明

26.图1为示意性地表示液体喷出装置的结构例的图。

27.图2为示意性地表示液体喷出头的结构的示例的分解立体图。

28.图3为在图2的a1

‑

a1的位置处示意性地表示液体喷出头的示例的剖视图。

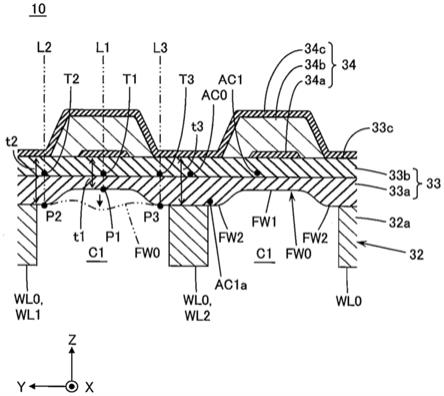

29.图4为示意性地表示液体喷出头的主要部分的示例的剖视图。

30.图5为示意性地以分解的方式来表示压力室划分部、弹性层以及绝缘层的示例的剖视图。

31.图6为示意性地表示在压电元件配置面上具有与振动板壁面的凹部相配合的凸部的液体喷出头的主要部分的示例的剖视图。

32.图7为示意性地以分解的方式表示压力室划分部、弹性层以及绝缘层的示例的剖视图。

33.图8为示意性地表示在压电元件配置面上具有深度高于振动板壁面的凹部的深度的凸部的液体喷出头的主要部分的示例的剖视图。

34.图9为示意性地以分解的方式表示压力室划分部、弹性层以及绝缘层的示例的剖视图。

35.图10为示意性地表示形成热氧化膜的示例的剖视图。

36.图11为示意性地表示形成蚀刻掩模的示例的剖视图。

37.图12为示意性地表示将热氧化膜的一部分去除的示例的剖视图。

38.图13为示意性地表示将蚀刻掩模去除的示例的剖视图。

39.图14为示意性地表示形成热氧化层的示例的剖视图。

40.图15为示意性地表示形成绝缘层的示例的剖视图。

41.图16为示意性地表示形成压电元件的示例的剖视图。

42.图17为示意性地表示形成压力室的示例的剖视图。

43.图18为示意性地例示出比较例所涉及的液体喷出头的主要部分的剖视图。

具体实施方式

44.以下,对本发明的实施方式进行说明。当然,以下的实施方式只不过是对本发明进行例示而已,实施方式中所示出的特征的全部内容并不一定是发明的解决手段所必须的。

45.(1)本发明中所包含的技术的概要:

46.首先,对本发明中所包含的技术的概要进行说明。另外,本技术的图1~图16为示意性地进行例示的图,这些附图中所示出的各个方向的放大率有时会有所不同,且各附图有时会不匹配。当然,本技术的各个要素并未被限定于用符号所示出的具体例。在“本发明中所包含的技术的概要”中,括弧内的含义是之前的词语的补充说明。此外,在本技术中,数值范围“min~max”的含义是指,最小值min以上、且最大值max以下。由化学式表示的组成比表示化学计量比,在由化学式表示的物质中,也包括偏离化学计量比的物质。

47.如图4等所例示的那样,本技术的一个方式所涉及的液体喷出头10在第一方向( z方向)上依次地设置有:压力室划分部(例如压力室基板主体部32a),其具有对将用于喷出液体lq的压力施加到所述液体lq上的压力室c1进行划分的多个划分壁wl0;振动板33,其具有面向所述压力室c1的壁面fw0;以及压电体34b。所述多个划分壁wl0包括第一划分壁wl1以及第二划分壁wl2。所述压力室c1在与所述第一方向(例如 z方向)交叉的第二方向(例如y轴方向)上处于所述第一划分壁wl1与所述第二划分壁wl2之间。所述振动板33的所述壁面fw0包括第一部分p1和第二部分p2,所述第一部分p1在所述第二方向(y轴方向)上处于到所述第一划分壁wl1为止的距离d1为到所述第二划分壁wl2为止的距离d2以下的第一位置l1处,所述第二部分p2在所述第二方向(y轴方向)上处于所述第一位置l1与所述第一划分壁wl1之间的第二位置l2处。所述第二部分p2的所述第一方向( z方向)上的位置与所述第一部分p1的所述第一方向( z方向)上的位置相比处于所述第一方向( z方向)的相反侧sr1处。

48.在此,将在振动板中面向压力室的压力室对应部的壁面称为振动板壁面。图18为,示意性地对比较例所涉及的液体喷出头的主要部分进行例示的剖视图。如图18所示那样,在驱动电压未被施加在压电元件34的压电体34b上的驱动电压未印加时振动板壁面fw0为平坦的情况下,当为了喷出液体而使振动板33朝向压力室c1发生挠曲时,如在图18中以双点划线所示那样,振动板壁面fw0被伸展。由此,成为在振动板33的压力室对应部ac1处在压力室非对应部ac0附近的部位ac1a上易于产生裂纹的状态。

49.此外,在驱动电压非印加时在振动板壁面fw0上,在与压力室非对应部ac0附近的

部位相比距压力室非对应部ac0较远的部位向压力室c1一方突出的情况下(例如图18的双点划线的位置),当为了喷出液体而使振动板33朝向压力室c1发生挠曲时,振动板壁面fw0被伸展。由此,成为在振动板33的压力室对应部ac1处在压力室非对应部ac0附近的部位ac1a上易于产生裂纹的状态。

50.本技术的上述方式为,在振动板壁面fw0上距第一划分壁wl1较近的第二部分p2与距第一划分壁wl1较远的第一部分p1相比而向压力室c1一方突出。因此,当为了喷出液体lq而使振动板33朝向压力室c1挠曲时,由于振动板33最初以振动板壁面fw0的面积变少的方式发生挠曲,因此抑制了振动板壁面fw0被伸展的情况。由此,成为在振动板33的压力室对应部ac1处在压力室非对应部ac0附近的部位ac1a上不易产生裂纹的状态。因此,本技术的上述方式能够提供一种可对在振动板中产生裂纹的情况进行抑制的液体喷出头。

51.此外,在振动板壁面fw0以与压力室非对应部ac0附近的部分相比距压力室非对应部ac0较远的部分变得接近压电体34b的方式而凹陷的情况下,预先进入到压力室c1中的液体lq的量有所增加。由此,提高了液体喷出头中的液体的喷出能力以及补充特性。

52.在此,参照图5、图7、图9等来对在本说明书中所使用的用语进行说明。在图5中,以图4所示的液体喷出头10为基础,并为了便于说明而以分解的方式示出了压力室划分部(32a)、弹性层33a以及绝缘层33b。在图7中,以图6所示的液体喷出头10为基础,并为了便于说明而以分解的方式示出了压力室划分部(32a)、弹性层33a以及绝缘层33b。在图9中,以图8所示的液体喷出头10为基础,并为了便于说明而以分解的方式示出了压力室划分部(32a)、弹性层33a以及绝缘层33b。此外,在图1等中,为了便于对位置关系进行说明,而示出了x轴、y轴以及z轴。x轴和y轴相互正交,y轴和z轴相互正交,z轴和x轴相互正交。在此,将x轴中的箭头标记的指示方向设为 x方向,将其相反方向设为

‑

x方向。将y轴中的箭头标记的指示方向设为 y方向,将其相反方向设为

‑

y方向。将z轴中的箭头标记的指示方向设为 z方向,将其相反方向设为

‑

z方向。此外,将 x方向和

‑

x方向统称为x轴方向,将 y方向和

‑

y方向统称为y轴方向,将 z方向和

‑

z方向统称为z轴方向。

[0053]“第一方向( z方向)”的含义是指,从压力室划分部(32a)朝向绝缘层33b一方的方向,在图5、图7、图9等的示例中为 z方向。

[0054]

与第一方向( z方向)交叉的“第二方向(y轴方向)”的含义是指,用于对第一位置l1、第二位置l2以及第三位置l3进行特别指定的方向,在图5、图7、图9等的示例中为y轴方向。

[0055]

在第一方向( z方向)的位置上,某个部分与另一部分相比而处于“第一方向( z方向)的相反侧sr1处”的含义是指,在将某个部分与另一部分投影在沿着第一方向( z方向)的轴上的情况下,某个部分处于从另一部分起而在与第一方向( z方向)相反的方向上。例如,在第一方向( z方向)的位置上,第二部分p2与第一部分p1相比而处于“第一方向( z方向)的相反侧sr1处”的含义是指,在将第二部分p2和第一部分p1投影在沿着第一方向( z方向)的轴上的情况下,第二部分p2处于在从第一部分p1起而在与第一方向( z方向)相反的方向上。

[0056]

某个部位的“第一方向( z方向)的末端部”的含义是指,该部位处于向第一方向( z方向)不再存在的界限处的部分。例如,处于第一位置l1的第一弹性层厚度部t11中的第一方向( z方向)的末端部为末端部t11a。

[0057]

某个部位的“第一方向( z方向)的相反侧sr1的端部”的含义是指,该部位处于向第一方向( z方向)的相反方向不再存在的极限处的部分。例如,处于第一位置l1的第一弹性层厚度部t11中的第一方向( z方向)的相反侧sr1的端部为端部t11b。

[0058]

另外,在上述方式的液体喷出头10中,压电体34b、振动板33以及压力室划分部(32a)的位置关系也能够改换为如下表达方式。即,液体喷出头10具有:压电体34b、被设置于与所述压电体34b相比靠z轴方向的一方侧的振动板33、和被设置于与所述振动板33相比靠所述z轴方向的一方侧的压力室划分部(32a)。在该情况下,某个部位的“第一方向( z方向)的相反侧sr1的端部”能够改称为某个部位的z轴方向的一方侧的端部。此外,某个部位的“第一方向( z方向)的末端部”能够改称为某个部位的z轴方向的另一方侧。

[0059]

振动板33也可以在第一方向( z方向)上依次包括弹性层33a以及绝缘层33b。弹性层33a也可以包括处于第一位置l1的第一弹性层厚度部t11、和处于第二位置l2的第二弹性层厚度部t21。绝缘层33b也可以包括处于第一位置l1的第一绝缘层厚度部t12、和处于第二位置l2的第二绝缘层厚度部t22。

[0060]

既可以是第二弹性层厚度部t21中的第一方向( z方向)的末端部t21a的第一方向( z方向)上的位置与第一弹性层厚度部t11中的第一方向( z方向)的末端部t11a相比而处于第一方向( z方向)的相反侧sr1处,也可以是第一方向( z方向)上的位置与第一弹性层厚度部t11中的第一方向( z方向)的末端部t11a大致相同。另外,所谓在第一方向( z方向)上某个部分的位置和另一部分的位置大致相同是指,某个部分的位置与另一部分的位置的距离为另一部分中的厚度的0.2倍以下。

[0061]

既可以是第二绝缘层厚度部t22中的第一方向( z方向)的末端部t22a的第一方向( z方向)上的位置与第一绝缘层厚度部t12中的第一方向( z方向)的末端部t12a相比而处于第一方向( z方向)的相反侧sr1处,也可以是第一方向( z方向)上的位置与第一绝缘层厚度部t12中的第一方向( z方向)的末端部t12a大致相同。

[0062]

既可以是第二绝缘层厚度部t22中的第一方向( z方向)的相反侧sr1的端部t22b的第一方向( z方向)上的位置与第一绝缘层厚度部t12中的第一方向( z方向)的相反侧sr1的端部t12b相比而处于第一方向( z方向)的相反侧sr1处,也可以是第一方向( z方向)上的位置与第一绝缘层厚度部t12中的第一方向( z方向)的相反侧sr1的端部t12b大致相同。

[0063]

振动板33的壁面fw0也可以进一步包括第三部分p3,所述第三部分p3在第二方向(y轴方向)上处于第一位置l1与第二划分壁wl2之间的第三位置l3处。第三部分p3的第一方向( z方向)上的位置也可以与第一部分p1相比而处于第一方向( z方向)的相反侧sr1处。

[0064]

此外,如图1所例示的那样,本技术的一个方式所涉及的液体喷出装置100具有如下方式,即,包括所述液体喷出头10、和对来自所述液体喷出头10的所述液体lq的喷出动作进行控制的控制部20。该方式能够提供一种可抑制在振动板中产生裂纹的液体喷出装置。

[0065]

而且,如图10~17所例示的那样,本技术的一个方式所涉及的液体喷出头10的制造方法为如下液体喷出头10的制造方法,所述液体喷出头10在第一方向( z方向)上依次设置有:压力室划分部(32a),其具有对压力室c1进行划分的多个划分壁wl0,所述压力室将用于喷出液体lq的压力施加到所述液体lq上;振动板33,其具有面向所述压力室c1的壁面fw0;压电体34b。所述多个划分壁wl0包括第一划分壁wl1以及第二划分壁wl2。所述压力室

c1在与所述第一方向( z方向)交叉的第二方向(y轴方向)上处于所述第一划分壁wl1与所述第二划分壁wl2之间。所述振动板33的所述壁面fw0包括第一部分p1和第二部分p2,所述第一部分p1在所述第二方向(y轴方向)上处于到所述第一划分壁wl1为止的距离d1为到所述第二划分壁wl2为止的距离d2以下的第一位置l1处,所述第二部分p2在所述第二方向(y轴方向)上处于所述第一位置l1与所述第一划分壁wl1之间的第二位置l2处。所述制造方法包括:氧化膜形成工序(例如预热氧化工序st1以及热氧化膜图案形成工序st2),其针对被形成有所述压力室c1的基板(132)的表面132a而以如下方式形成氧化膜92,即,在所述第二方向(y轴方向)上,使所述氧化膜92存在于所述第一位置l1上、且不存在于与所述第一划分壁wl1相对应的位置上;热氧化工序st3,其对被形成有所述氧化膜92的所述基板(132)的所述表面132a实施热氧化,并形成所述振动板33中所包含的热氧化层93,且以使所述第二部分p2的所述第一方向( z方向)上的位置与所述第一部分p1的所述第一方向( z方向)上的位置相比而位于所述第一方向( z方向)的相反侧sr1的方式来形成所述热氧化层93;压力室形成工序st6,其以从被形成有所述热氧化层93的所述基板中残留所述热氧化层93的方式来形成所述压力室c1。

[0066]

在本技术的上述方式中,在热氧化工序st3中,以穿过氧化膜92的向基板的氧的扩散少于没有氧化膜92的部分中的向基板的氧的扩散、且在第一方向( z方向)上第二部分p2与第一部分p1相比而位于第一方向( z方向)的相反侧sr1的方式来形成热氧化层93。在压力室形成工序st6中,以使热氧化层93的壁面fw0成为振动板33的壁面fw0的方式而形成压力室c1。其结果为,在振动板壁面fw0中,距第一划分壁wl1较近的第二部分p与距第一划分壁wl1较远的第一部分p1相比而向压力室c1一方突出。因此,当为了喷出液体lq而使振动板33朝向压力室c1挠曲时,由于振动板33最初以振动板壁面fw0的面积变少的方式挠曲,因此抑制了振动板壁面fw0被伸展的情况。由此,成为在振动板33的压力室对应部ac1处在压力室非对应部ac0附近的部位ac1a上不易产生裂纹的状态。因此,本技术的上述方式能够提供一种可对在振动板中产生裂纹的情况进行抑制的液体喷出头的制造方法。

[0067]

在此,在振动板和压电体在第一方向上被依次设置的情况中,包括存在压电体不与振动板重叠的部分的情况。

[0068]

本技术中的“第一”、“第二”、“第三”、

……

为用于对具有相似点的多个结构要素中所包含的各个结构要素进行识别的用语,并不是指顺序。

[0069]

(2)液体喷出装置的具体例:

[0070]

图1示意性地对包括液体喷出头10在内的液体喷出装置100的结构进行例示。

[0071]

图1所示的液体喷出装置100具备:液体lq的供给部14、液体喷出头10、介质md的输送部22、以及控制部20。

[0072]

在供给部14中,安装有对液体lq进行贮留的液体容器ct。对于液体容器ct而言,能够使用合成树脂制的硬质容器、由可挠性的薄膜所形成的袋状的软质袋、可对液体lq进行補充的液体罐等。在液体lq为油墨的情况下,硬质容器也被称为油墨盒,软质袋也被称为油墨袋。供给部14向液体喷出头10供给液体lq。

[0073]

液体喷出头10按照由控制部20实施的控制,将液体lq作为液滴dr而从喷嘴nz喷出至介质md。液滴dr的喷出方向在设计上为

‑

z方向。在介质md为印刷对象的情况下,介质md为,对由多个液滴dr形成的多个点dt进行保持的原材料。对于介质md而言,能够使用纸、合

成树脂、布、金属等。介质md的形状为长方形、卷筒状、大致圆形、长方形以外的多边形、立体形状等,并未被特别限定。在通过作为液滴dr而喷出油墨滴从而在介质md上形成印刷图像的情况下,液体喷出装置100被称为喷墨打印机。

[0074]

另外,对于液体lq而言,广泛地包含油墨、光固化性树脂这类的合成树脂、液晶、蚀刻液、生物体有机物、润滑液等。对于油墨而言,广泛地包括染料等溶解于溶剂中而得到的溶液、颜料或金属颗粒这类的固态颗粒分散于分散剂中而得到的胶体溶液等。

[0075]

输送部22按照由控制部20实施的控制,而将介质md向 x方向进行输送。在液体喷出装置100为行式打印机的情况下,液体喷出头10的多个喷嘴nz在y轴方向上以跨及介质md的整体的方式被配置。此外,像串行式打印机那样,液体喷出装置100也可以具备使液体喷出头10向 y方向以及

‑

y方向移动的往复驱动部。

[0076]

对于控制部20而言,例如能够使用包括cpu或者fpga、rom、ram等在内的电路。在此,cpu为central processing unit(中央处理单元)的简称,fpga为field programmable gate array(现场可编程门阵列)的简称,rom为read only memory(只读存储器)的简称,ram为random access memory(随机存取存储器)的简称。此外,控制部20也可以为包括system on a chip(片上系统)的简称soc在内的电路。控制部20通过对液体喷出装置100中所包含的各部进行控制,从而对来自液体喷出头10的液滴dr的喷出动作进行控制。在液体喷出装置100为喷墨打印机的情况下,当介质md通过输送部22而被输送且从液体喷出头10喷出的多个液滴dr喷落在介质md上时,将在介质md上形成有多个点dt。由此,印刷图像被形成在介质md上。

[0077]

(3)液体喷出头的具体例:

[0078]

图2为示意性地对液体喷出头10的结构进行例示的分解立体图。图3为在图2的a1

‑

a1的位置处示意性地对液体喷出头10进行例示的剖视图。图4为在与x轴正交的截面上对液体喷出头10的主要部分进行例示的剖视图。另外,在对第一部件和第二部件进行接合的情况中,包括在保护膜等一个以上的膜被层叠在第一部件和第二部件中的至少一方上的状态下对第一部件和第二部件进行接合的情况、以及经由粘合剂而对第一部件和第二部件进行接合的情况。

[0079]

图2~图4所示的液体喷出头10包括:喷嘴基板41、可塑性基板42、连通基板31、振动板33以及压电元件34等被一体化的压力室基板32、保护基板35、筐体部件36以及配线基板51。在此,将连通基板31、压力室基板32、喷嘴基板41以及可塑性基板42统称为流道结构体30。流道结构体30为,在内部具有用于向各个喷嘴nz供给液体lq的流道的结构体。流道结构体30中所包含的各个部件为,长边方向沿着y轴的长条的板状部件。液体喷出头10在于x轴方向上穿过保护基板35的位置处,向 z方向依次地包括喷嘴基板41及可塑性基板42、连通基板31、压力室基板32以及保护基板35。

[0080]

喷嘴基板41为与连通基板31中的

‑

z方向的末端面31f接合的板状部件,并具有多个喷出液体lq的喷嘴nz。图2所示的喷嘴基板41具有两列多个喷嘴nz朝向y轴方向而并排的喷嘴列。因此,y轴方向为,喷嘴并排方向。在此,如图1、图3所示那样,将在喷嘴基板41上液滴dr被喷出的面称为喷嘴面41a。各个喷嘴nz为,与连通基板31的连通孔31b相连并向喷嘴基板41的厚度方向即z轴方向贯穿喷嘴基板41的圆形形状的孔。在喷嘴面41a上,存在有多个开口的喷嘴nz。因此,喷嘴nz也被称为喷嘴开口。喷嘴基板41例如能够由从硅基板、不锈

钢这样的金属等中选出的一个种类以上的材料来形成。喷嘴基板41例如可通过利用光刻法以及蚀刻等的半导体制造技术来对单晶硅基板进行加工,从而被形成。当然,对于喷嘴基板41的形成而言,能够任意地采用公知的材料或制造方法。

[0081]

在喷嘴面41a上,也可以设置有具有防液性的防液膜。防液膜只要针对液体具有防水性即可,并未被特别限定,例如能够使用包含氟类高分子的金属膜、具有防液性的金属醇盐的分子膜等。

[0082]

可塑性基板42在与喷嘴基板41相比靠外侧处与连通基板31的末端面31f接合。图3所示的可塑性基板42对多个喷嘴nz共同的液体贮留室rs中所包含的空间ra、以及多个喷嘴nz共同的中继液室31c进行密封。可塑性基板42例如包括具有可挠性的密封膜。对于密封膜而言,例如能够使用厚度为20μm以下的可挠性薄膜,并能够使用简称为pps的聚苯硫醚、不锈钢等。可塑性基板42构成液体贮留室rs的壁面,并吸收液体贮留室rs内的液体lq的压力变动。

[0083]

连通基板31被配置在喷嘴基板41及可塑性基板42与压力室基板32及筐体部件36之间。在连通基板31中的 z方向的末端面31h上,接合有压力室基板32以及筐体部件36。连通基板31具有多个喷嘴nz共同的空间ra、多个喷嘴nz共同的中继液室31c、针对每个喷嘴nz而被分开的供给孔31a、以及针对每个喷嘴nz而被分开的连通孔31b。空间ra为,具有长边方向沿着y轴的长条的开口的形状。中继液室31c为长边方向沿着y轴的长条的空间,并且从多个喷嘴nz共同的空间ra起连接有多个供给孔31a。图2、图3所示的连通基板31具有两列向y轴方向并排有多个供给孔31a的供给流道列。各个供给孔31a为,与压力室基板32的压力室c1相连并向连通基板31的厚度方向即z轴方向而贯穿连通基板31的孔。也就是说,连通基板31具有多个使中继液室31c和压力室c1连通的供给孔31a。此外,图2、图3所示的连通基板31具有两列向y轴方向并排有多个连通孔31b的连通流道列。各个连通孔31b为,与压力室基板32的压力室c1以及喷嘴基板41的喷嘴nz相连并向连通基板31的厚度方向即z轴方向贯穿连通基板31的孔。也就是说,连通基板31具有多个使压力室c1和喷嘴nz连通的连通孔31b。各个连通孔31b位于从喷嘴nz起靠 z方向的位置。

[0084]

连通基板31例如能够由从硅基板、金属、陶瓷等中选出的一个种类以上的材料来形成。连通基板31例如可通过利用光刻法以及蚀刻等的半导体制造技术来对单晶硅基板进行加工,从而被形成。当然,对于连通基板31的形成而言,能够任意地使用公知的材料或制造方法。

[0085]

压力室基板32具有多个将用于从喷嘴nz喷出液体lq的压力施加到液体lq上的压力室c1。压力室基板32在与连通基板31相反一侧的面上包括振动板33以及压电元件34。在此,将压力室基板32中的处于与振动板33相比靠

‑

z方向的部分称为压力室基板主体部32a。

[0086]

压力室基板主体部32a与连通基板31中的 z方向的末端面31h接合。压力室基板主体部32a具有针对每个喷嘴nz而被分开的压力室c1。各个压力室c1为,位于喷嘴基板41与振动板33之间、且长边方向沿着x轴的长条状的空间。压力室基板主体部32a具有两列向y轴方向并排有多个压力室c1的压力室列。各个压力室c1在长边方向的一端侧处与供给孔31a相连,在长边方向的另一端侧处与连通孔31b相连。

[0087]

压力室基板主体部32a例如能够由从硅基板、金属、陶瓷等中选出的一个种类以上的材料来形成。压力室基板主体部32a例如可通过利用光刻法以及蚀刻等的半导体制造技

术来对单晶硅基板进行加工,从而被形成。在该情况下,当通过热氧化等而在单晶硅基板的表面上形成有氧化硅层时,能够在振动板33中使用该氧化硅层。当然,对于压力室基板主体部32a的形成而言,能够任意地采用公知的材料或制造方法。

[0088]

与压力室基板主体部32a一体化的振动板33具有弹性,并且构成压力室c1的壁面的一部分。振动板33例如能够由从简称为siox的氧化硅、金属氧化物、陶瓷、合成树脂等中选出的一个种类以上的材料来形成。虽然siox在化学计量比上为二氧化硅sio2,但实际上有时会偏离x=2。振动板33例如能够通过热氧化、包含溅射法的物理气相沉积法、包括cvd的蒸镀法、包括旋涂法的液相法等来形成。在此,cvd为chemical vapor deposition(化学气相沉积)的简称。

[0089]

如图4所示那样,振动板33也可以包括多层,该多层包括弹性层33a和绝缘层33b等。例如,通过将siox作为弹性层33a而层叠在压力室基板主体部32a上,并将简称为zrox的氧化锆作为绝缘层33b而层叠在该弹性层33a上,从而形成振动板33。在该情况下,弹性层33a的主要成分成为siox,绝缘层33b的主要成分成为zrox。虽然弹性层33a的厚度未被特别限定,但例如能够设为300~2000nm左右。虽然绝缘层33b的厚度未被特别限定,但例如能够设为30~600nm左右。振动板33也可以进一步包括除了弹性层33a和绝缘层33b以外的层。

[0090]

当然,除了上述的物质以外,振动板33的材料也可以为被简称为sinx的氮化硅、被简称为tiox的氧化钛、被简称为alox的氧化铝、被简称为hfox的的氧化铪、被简称为mgox的氧化镁、铝酸镧等。

[0091]

在振动板33中的 z方向的末端面即压电元件配置面33c上,一体化有针对每个压力室c1而被分开驱动的压电元件34。压电元件34和振动板33被包含在向压力室c1上施加压力的致动器中。图2、图3所示的压力室基板32具有两列向y轴方向并排有多个压电元件34的压电元件列。各个压电元件34为,长边方向沿着x轴的长条状的结构体。本具体例的各个压电元件34被设为是按照包括具有电压变化的重复的驱动脉冲在内的驱动信号而进行伸缩的驱动元件。压电元件例如如图4所示那样,在与第一电极34a重叠的部分上向 z方向依次地包括层状的第一电极34a、层状的压电体34b以及层状的第二电极34c,并且根据被施加在第一电极34a与第二电极34c之间的电压而进行伸缩。多个压电元件34只要被分为第一电极34a、压电体34b以及第二电极34c中的至少一种即可。也就是说,只要在多个压电元件34中,第一电极34a、压电体层34b、第二电极34c未全部成为共用即可。因此,在多个压电元件34中,既可以是连接有第一电极34a的共同电极,也可以是连接有第二电极34c的共同电极,还可以是压电体34b相连接。在本具体例中,设为第一电极34a为独立电极、压电体34b为独立的压电体、第二电极34c为共同电极。

[0092]

第一电极34a以及第二电极34c例如能够由铱或铂这样的金属、被简称为ito的氧化铟锡这样的导电性金属氧化物等导电材料来形成。在电极由铱形成的情况下,电极的主要成分成为铱。在该情况下,电极既可以除了杂质之外实质上由铱构成,也可以包含含量少于主要成分的副成分。虽然第一电极34a的厚度未被特别限定,但例如能够设为50~300nm左右。虽然第二电极34c的厚度未被特别限定,但例如能够设为15~100nm左右。

[0093]

压电体34b例如能够由被简称为pzt的锆钛酸铅、将铌或镍等的任意一种的金属添加在pzt中的弛豫铁电体、bifeox

‑

batioy类压电材料等非铅类钙钛矿型氧化物这样的具有钙钛矿结构的材料等来形成。虽然压电体34b的厚度未被特别限定,但例如能够设为0.7~5

μm左右。

[0094]

保护基板35具有用于对多个压电元件34进行保护的空间35a以及用于抽拉出配线基板51的贯穿孔35b,并且与振动板33中的 z方向的末端面即压电元件配置面33c接合。由此,保护基板35对压力室基板32的机械性强度进行加强。保护基板35例如能够由从硅基板、金属、陶瓷、合成树脂等中选出的一个种类以上的材料来形成。保护基板35例如可通过利用光刻法以及蚀刻等的半导体制造技术来对单晶硅基板进行加工,从而被形成。当然,对于保护基板35的形成而言,能够任意地采用公知的材料或制造方法。

[0095]

筐体部件36在与压力室基板32以及保护基板35相比靠外侧处,与连通基板31中的 z方向的末端面31f接合。图3所示的筐体部件36具有多个喷嘴nz共同的液体贮留室rs中所包含的空间rb、从该空间rb与外部相连的供给口36a、以及用于抽拉出配线基板51的贯穿孔36b。空间rb为,具有长边方向沿着y轴的长条的开口的形状。筐体部件36中的 z方向的末端面具有供给口36a的开口。从液体容器ct向供给口36a中供给有液体lq。筐体部件36例如能够由从合成树脂、金属、陶瓷等中选出的一个种类以上的材料来形成。筐体部件36例如可通过合成树脂的注塑成形而被形成。当然,对于筐体部件36的形成而言,能够任意地采用公知的材料或制造方法。

[0096]

配线基板51为包括压电元件34的驱动电路在内的可挠性的封装部件,并且在压电元件列彼此之间与振动板33中的 z方向的末端面连接。配线基板51相对于振动板33的连接部例如经由引线配线而与第一电极34a以及第二电极34c相连接。对于配线基板51而言,能够使用fpc、ffc、cof等。在此,fpc为flexible printed circuit(柔性印刷电路)的简称。ffc为flexible flat cable(柔性扁平电缆)的简称。cof为chip on film(覆晶薄膜)的简称。用于对压电元件34进行驱动的驱动信号以及基准电压从配线基板51被供给至各个压电元件34。对于引线配线的结构金属而言,能够使用au、pt、al、cu、ni、cr、ti等中的一种以上的金属。引线配线也可以包括被简称为nicr的镍铬合金这样的紧贴层。

[0097]

根据以上内容,从液体容器ct流出的液体lq依次流经供给口36a、液体贮留室rs、中继液室31c、独立的供给孔31a、独立的压力室c1、独立的连通孔31b以及独立的喷嘴nz。当压电元件34以使液滴dr喷出的方式而使压力室c1收缩时,液滴dr从喷嘴nz向

‑

z方向喷出。

[0098]

如在图18中所示出的那样,在未施加驱动电压时振动板壁面fw0为平坦的情况下,当为了喷出液体而使振动板33朝向压力室c1进行挠曲时,振动板壁面fw0会被伸展。换而言之,液体未喷出时的振动板壁面fw0的面积与液体喷出时的振动板壁面fw0的面积之间的差值会变大。由此,成为如下的状态,即,在振动板33的压力室对应部ac1处,在压力室非对应部ac0附近的部位ac1a上容易产生裂纹的状态。此外,通过发生挠曲的壁面fw0而使压力室c1内的液体的压力增加,从而对压力室非对应部ac0附近的部位ac1a施加朝向压电元件34一方进行按压的力。由此,当前述的部位ac1a较大地变形时,将在前述的部位ac1a处产生裂纹。

[0099]

因此,在本具体例中,通过使振动板壁面fw0形成距第一划分壁wl1较近的第二部分p2与距第一划分壁wl1较远的第一部分p1相比更向压力室c1一方伸出的形状,从而抑制在振动板33中产生裂纹的情况。以下,参照图4、图5等,对液体喷出头10的结构的示例进行说明。

[0100]

如图4、图5所示那样,液体喷出头10在与x轴正交的截面中,向 z方向依次地包括

作为压力室划分部的示例的压力室基板主体部32a、振动板33、以及包括压电体34b在内的压电元件34。压力室基板主体部32a具有对向液体lq施加用于喷出液体lq的压力的压力室c1进行划分的多个划分壁wl0。振动板33具有面向压力室c1的壁面fw0。压电元件34在与x轴正交的截面中,包括处于与各个压力室c1部分重叠的位置处的第一电极34a、对该第一电极34a进行覆盖的压电体34b、以及多个压力室c1共同的第二电极34c。在各个第一电极34a上,被供给有独立的驱动信号。第二电极34c在y轴方向上,在压电体34b彼此之间具有与振动板33相接的部分。在第二电极34c上,被供给有作为固定电位的基准电位。因此,被供给至第二电极34c的基准电位与被供给至第一电极34a的驱动信号的电位之差即电压被施加在压电体34b上。驱动信号的电位对应于液滴dr的喷出量。在第二电极34c上,也可以被供给有接地电位。

[0101]

振动板33中的面向压力室c1壁面fw0在离开划分壁wl0的部分上具有凹陷的凹部fw1。换而言之,振动板壁面fw0在与划分壁wl0隣接的部分上具有朝向压力室c1凸出的凸部fw2。在此,将在y轴方向上夹着压力室c1的两个划分壁wl0设为第一划分壁wl1以及第二划分壁wl2。即,多个划分壁wl0包括第一划分壁wl1以及第二划分壁wl2,压力室c1在y轴方向上处于第一划分壁wl1与第二划分壁wl2之间。此外,如图4、图5所示那样,设为振动板33的壁面fw0包括第一部分p1和第二部分p2,其中,所述第一部分p1位于在y轴方向上到第一划分壁wl1为止的距离d1为到第二划分壁wl2的距离d2以下的第一位置l1处,所述第二部分p2位于在y轴方向上第一位置l1与第一划分壁wl1之间的第二位置l2处。在振动板壁面fw0中,第一部分p1处于凹部fw1中,第二部分p2处于凸部fw2上。液体喷出头10具有如下特征,即,在 z方向的位置上,第二部分p2位于与第一部分p1相比靠 z方向的相反侧sr1处。

[0102]

在本具体例中, z方向为第一方向的示例,x轴方向为与第一方向交叉的第二方向的示例。因此,第二部分p2的第一方向上的位置与第一部分p1相比而处于第一方向的相反侧sr1处。由于在振动板壁面fw0中距第一划分壁wl1较近的第二部分p2与距第一划分壁wl1较远的第一部分p1相比更向压力室c1一方突出,因此在液体lq被喷出时,朝向压力室c1而挠曲的振动板33最初以振动板壁面fw0的面积变少的方式发生挠曲。其结果为,与使用图18进行了说明的振动板壁面fw0为平坦的情况相比,液体未喷出时的振动板壁面fw0的面积与液体喷出时的振动板壁面fw0的面积之间的差值变小。在图4中,振动板壁面fw0发生挠曲的情况以双点划线的方式而示意性地示出。

[0103]

通过以上方式,抑制了振动板壁面fw0被伸展的情况,并成为在振动板33的压力室对应部ac1处于压力室非对应部ac0附近的部位ac1a上不易产生裂纹的状态。因此,抑制了在振动板33中产生裂纹的情况。此外,由于振动板壁面fw0具有凹部fw1,因此预先进入到压力室c1中的液体lq的量有所增加。由此,提高了液体喷出头中的液体的喷出能力以及补充特性。

[0104]

进一步地,还设为振动板壁面fw0包括第三部分p3,所述第三部分p3位于在y轴方向上第一位置l1与第二划分壁wl2之间的第三位置l3处。第三部分p3处于凸部fw2上。第三部分p3的 z方向上的位置与第一部分p1相比而位于 z方向的相反侧sr1处。由于在振动板壁面fw0中距第二划分壁wl2较近的第三部分p3与距第二划分壁wl2较远的第一部分p1相比更向压力室c1一方突出,因此,在液体lq被喷出时,朝向压力室c1而发生挠曲的振动板33最初以振动板壁面fw0的面积变少的方式挠曲。由此,抑制了振动板壁面fw0被伸展的情况,并

成为在振动板33的压力室对应部ac1处于压力室非对应部ac0附近的部位ac1a上不易产生裂纹的状态,抑制了在振动板33中产生裂纹的情况。

[0105]

在图4、图5所示的示例中,处于第一位置l1的第一弹性层厚度部t11的厚度t11小于处于第二位置l2的第二弹性层厚度部t21的厚度t21,并小于处于第三位置l3的第三弹性层厚度部t31的厚度t31。即,第二弹性层厚度部t21厚于第一弹性层厚度部t11,第三弹性层厚度部t31也厚于第一弹性层厚度部t11。因此,弹性层33a的第二位置l2处的厚度t21厚于弹性层33a的第一位置l1处的厚度t11。此外,弹性层33a的第三位置l3处的厚度t31厚于弹性层33a的第一位置l1处的厚度t11。

[0106]

第二弹性层厚度部t21中的 z方向的末端部t21a的 z方向上的位置与第一弹性层厚度部t11中的 z方向的末端部t11a大致相同。第三弹性层厚度部t31中的 z方向的末端部t31a的 z方向上的位置也与第一弹性层厚度部t11中的 z方向的末端部t11a大致相同。因此,位于第二位置l2的弹性层33a中的 z方向的末端部t21a的位置与位于第一位置l1的弹性层33a中的 z方向的末端部t11a的位置大致相同。换而言之,第二位置l2处的弹性层33a的z轴方向的另一方侧的端部位于与第一位置l1处的弹性层33a的z轴方向的另一方侧的端部大致相同的位置。此外,位于第三位置l3的弹性层33a中的 z方向的末端部t31a的位置与位于第一位置l1的弹性层33a中的 z方向的末端部t11a的位置大致相同。换而言之,第三位置l3处的弹性层33a的z轴方向的另一方侧的端部位于与第一位置l1处的弹性层33a的z轴方向的另一方侧的端部大致相同的位置。在本具体例中,第一弹性层厚度部t11中的 z方向的相反侧的端部t11b为,振动板壁面fw0的第一部分p1。第二弹性层厚度部t21中的 z方向的相反侧的端部t21b为,振动板壁面fw0的第二部分p2。第三弹性层厚度部t31中的 z方向的相反侧的端部t31b为,振动板壁面fw0的第三部分p3。

[0107]

另一方面,处于第二位置l2的第二绝缘层厚度部t22的厚度t22与处于第一位置l1的第一绝缘层厚度部t12的厚度t12大致相等。处于第三位置l3的第三绝缘层厚度部t32的厚度t32也与处于第一位置l1的第一绝缘层厚度部t12的厚度t12大致相等。因此,绝缘层33b的第二位置l2处的厚度t22与绝缘层33b的第一位置l1处的厚度t12大致相等。此外,绝缘层33b的第三位置l3处的厚度t32与绝缘层33b的第一位置l1处的厚度t12大致相等。另外,所谓某个部位的厚度与其他部位的厚度大致相等是指,某个部分的厚度相对于其他部位的厚度之比为0.8以上且1.2以下。

[0108]

第二绝缘层厚度部t22中的 z方向的末端部t22a的 z方向上的位置与第一绝缘层厚度部t12中的 z方向的末端部t12a大致相同。第三绝缘层厚度部t32中的 z方向的末端部t32a的 z方向上的位置也与第一绝缘层厚度部t12中的 z方向的末端部t12a大致相同。因此,位于第二位置l2的绝缘层33b中的 z方向的末端部t22a的位置与位于第一位置l1的绝缘层33b中的 z方向的末端部t12a的位置大致相同。换而言之,第二位置l2处的绝缘层33b的z轴方向的另一方侧的端部位于与第一位置l1处的绝缘层33b的z轴方向的另一方侧的端部大致相同的位置。此外,位于第三位置l3的绝缘层33b中的 z方向的末端部t32a的位置与位于第一位置l1的绝缘层33b中的 z方向的末端部t12a的位置大致相同。换而言之,第三位置l3处的绝缘层33b的z轴方向的另一方侧的端部位于与第一位置l1处的绝缘层33b的z轴方向的另一方侧的端部大致相同的位置。

[0109]

第二绝缘层厚度部t22中的 z方向的相反侧sr1的端部t22b的 z方向上的位置与

第一绝缘层厚度部t12中的 z方向的相反侧sr1的端部t12b大致相同。第三绝缘层厚度部t32中的 z方向的相反侧sr1的端部t32b的 z方向上的位置也与第一绝缘层厚度部t12中的 z方向的相反侧sr1的端部t12b大致相同。因此,位于第二位置l2的绝缘层33b中的 z方向的相反侧sr1的端部t22b的位置与位于第一位置l1的绝缘层33b中的 z方向的相反侧sr1的端部t12b的位置大致相同。换而言之,第二位置l2处的绝缘层33b的z轴方向的一方侧的端部位于与第一位置l1处的绝缘层33b的z轴方向的一方侧的端部大致相同的位置。此外,位于第三位置l3的绝缘层33b中的 z方向的相反侧sr1的端部t32b的位置与位于第一位置l1的绝缘层33b中的 z方向的相反侧sr1的端部t12b的位置大致相同。换而言之,第三位置l3处的绝缘层33b的z轴方向的一方侧的端部位于与第一位置l1处的绝缘层33b的z轴方向的一方侧的端部大致相同的位置。

[0110]

根据以上内容,在图4所示的示例中,处于第一位置l1的第一振动板厚度部t1的厚度t1小于处于第二位置l2的第二振动板厚度部t2的厚度t2,并小于处于第三位置l3的第三振动板厚度部t3的厚度t3。即,第二振动板厚度部t2厚于第一振动板厚度部t1,第三振动板厚度部t3也厚于第一振动板厚度部t1。因此,振动板33的第二位置l2处的厚度t2厚于振动板33的第一位置l1处的厚度t1。此外,振动板33的第三位置l31处的厚度t3厚于振动板33的第一位置l1处的厚度t1。较厚的第二振动板厚度部t2在振动板33的压力室对应部ac1处提高了压力室非对应部ac0附近的部位ac1a的刚性,较厚的第三振动板厚度部t3也在振动板33的压力室对应部ac1处提高了压力室非对应部ac0附近的部位ac1a的刚性。因此,有效地抑制了在振动板33中产生裂纹的情况。

[0111]

此外,如图6、图7所示的液体喷出头10那样,与振动板壁面fw0的凹部fw1相配合的凸部也可以处于压电元件配置面33c上。在该情况下,处于第一位置l1的第一振动板厚度部t1的厚度t1与处于第二位置l2的第二振动板厚度部t2的厚度t2大致相等,并且与处于第三位置l3的第三振动板厚度部t3的厚度t3大致相等。

[0112]

而且,如图8所示的液体喷出头10那样,与振动板壁面fw0的凹部fw1的深度相比较高的凸部也可以处于压电元件配置面33c上。

[0113]

在图8、图9所示的示例中,第二弹性层厚度部t21中的 z方向的末端部t21a的 z方向上的位置位于与第一弹性层厚度部t11中的 z方向的末端部t11a相比靠 z方向的相反侧sr1处。第三弹性层厚度部t31中的 z方向的末端部t31a的 z方向上的位置也位于与第一弹性层厚度部t11中的 z方向的末端部t11a相比靠 z方向的相反侧sr1处。因此,位于第二位置l2的弹性层33a中的 z方向的末端部t21a的位置位于与位于第一位置l1的弹性层33a中的 z方向的末端部t11a的位置相比靠 z方向的相反侧sr1处。换而言之,第二位置l2处的弹性层33a的z轴方向的另一方侧的端部与第一位置l1处的弹性层33a的z轴方向的另一方侧的端部相比位于z轴方向的一方侧。此外,位于第三位置l3的弹性层33a中的 z方向的末端部t31a的位置位于与第一位置l1处的弹性层33a中的 z方向的末端部t11a的位置相比靠 z方向的相反侧sr1处。换而言之,第三位置l3处的弹性层33a的z轴方向的另一方侧的端部与第一位置l1处的弹性层33a的z轴方向的另一方侧的端部相比位于z轴方向的一方侧。

[0114]

第二绝缘层厚度部t22中的 z方向的末端部t22a的 z方向上的位置位于与第一绝缘层厚度部t12中的 z方向的末端部t12a相比靠 z方向的相反侧sr1处。第三绝缘层厚度部t32中的 z方向的末端部t32a的 z方向上的位置也位于与第一绝缘层厚度部t12中的 z方

向的末端部t12a相比靠 z方向的相反侧sr1处。因此,位于第二位置l2的绝缘层33b中的 z方向的末端部t22a的位置位于,与位于第一位置l1的绝缘层33b中的 z方向的末端部t12a的位置相比靠 z方向的相反侧sr1处。换而言之,第二位置l2处的绝缘层33b的z轴方向的另一方侧的端部与第一位置l1处的绝缘层33b的z轴方向的另一方侧的端部相比位于z轴方向的一方侧。此外,位于第三位置l3的绝缘层33b中的 z方向的末端部t32a的位置位于,与位于第一位置l1的绝缘层33b中的 z方向的末端部t12a的位置相比靠 z方向的相反侧sr1处。换而言之,第三位置l3处的绝缘层33b的z轴方向的另一方侧的端部与第一位置l1处的绝缘层33b的z轴方向的另一方侧的端部相比位于z轴方向的一方侧。

[0115]

第二绝缘层厚度部t22中的 z方向的相反侧sr1的端部t22b的 z方向上的位置位于与第一绝缘层厚度部t12中的 z方向的相反侧sr1的端部t12b相比靠 z方向的相反侧sr1处。第三绝缘层厚度部t32中的 z方向的相反侧sr1的端部t32b的 z方向上的位置也位于与第一绝缘层厚度部t12中的 z方向的相反侧sr1的端部t12b相比靠 z方向的相反侧sr1处。因此,位于第二位置l2的绝缘层33b中的 z方向的相反侧sr1的端部t22b的位置位于,与位于第一位置l1的绝缘层33b中的 z方向的相反侧sr1的端部t12b的位置相比靠 z方向的相反侧sr1处。换而言之,第二位置l2处的绝缘层33b的z轴方向的一方侧的端部与第一位置l1处的绝缘层33b的z轴方向的一方侧的端部相比位于z轴方向的一方侧。位于第三位置l3的绝缘层33b中的 z方向的相反侧sr1的端部t32b的位置位于,与位于第一位置l1的绝缘层33b中的 z方向的相反侧sr1的端部t12b的位置相比靠 z方向的相反侧sr1处。换而言之,第三位置l3处的绝缘层33b的z轴方向的一方侧的端部与第一位置l1处的绝缘层33b的z轴方向的一方侧的端部相比位于z轴方向的一方侧。

[0116]

在图8、图9所示的示例中,处于第一位置l1的第一振动板厚度部t1的厚度t1大于处于第二位置l2的第二振动板厚度部t2的厚度t2,并大于处于第三位置l3的第三振动板厚度部t3的厚度t3。即,第二振动板厚度部t2薄于第一振动板厚度部t1,第三振动板厚度部t3也薄于第一振动板厚度部t1。因此,振动板33的第二位置l2处的厚度t2薄于振动板33的第一位置l1处的厚度t1。此外,振动板33的第三位置l3处的厚度t3薄于振动板33的第一位置l1处的厚度t1。

[0117]

在图4、图6所示的示例中,压电体34b存在于第一位置l1处,不存在于第二位置l2处。

[0118]

在图8所示的示例中,压电体34b存在于第一位置l1和第二位置l2这双方处。

[0119]

在图4、图6、图8所示的示例中,压电元件34除了包括压电体34b之外,还包括在 z方向上处于振动板33与压电体34b之间的第一电极34a、和相对于压电体34b而处于与第一电极34a相反一侧的第二电极34c。在距划分壁wl0较远的第一位置l1处,存在有第一电极34a和第二电极34c这双方。在距第一划分壁wl1较近的第二位置l2处,存在第二电极34c,且不存在第一电极34a。在距第二划分壁wl2较近的第三位置l3处,存在第二电极34c,且不存在第一电极34a。

[0120]

虽然未进行图示,但在第一电极34a为共同电极且第二电极34c为独立电极的情况下,可以说存在以下情况。

[0121]

在距划分壁wl0较远的第一位置l1处,存在有第一电极34a和第二电极34c这双方。在距第一划分壁wl1较近的第二位置l2处,存在第一电极34a,且不存在第二电极34c。在距

第二划分壁wl2较近的第三位置l3处,也存在第一电极34a,且不存在第二电极34c。

[0122]

第一部分p1所在的第一位置l1也可以在y轴方向上位于第一划分壁wl1与第二划分壁wl2之间的中间处。即,在y轴方向上,从第一位置l1至第一划分壁wl1为止的距离d1与从第一位置l1至第二划分壁wl2为止的距离d2以也可以是相同的。

[0123]

此外,第二位置l2也可以为,在y轴方向上与压力室c1的端部相对应的位置。在该情况下,在y轴方向上与压力室c1的端部相对应的位置的含义是指,在y轴方向上压力室c1被第一划分壁wl1划分的位置。此外,第三位置l3也可以为,在y轴方向上与压力室c1的端部相对应的位置。在该情况下,在y轴方向上与压力室c1的端部相对应的位置的含义是指,在y轴方向上压力室c1被第二划分壁wl2划分的位置。

[0124]

(4)液体喷出头的制造方法的具体例:

[0125]

图10~图17为,示意性地表示图8所示的液体喷出头10的制造方法的具体例的剖视图。为了便于说明,在图11~图17中示出了位置l1、l2、l3,在图14~图17中示出了部分p1、p2、p3。此外,图11~图17与图10相比而示出了放大的图,并且在z轴方向上压力室基板用晶片132的一部分未被示出。

[0126]

将压力室基板32设为由作为单晶硅制的硅晶片所形成。首先,如图10~图13所示那样,实施在作为硅晶片的压力室基板用晶片132的表面132a上形成氧化膜92的氧化膜形成工序。氧化膜92被形成为,相对于压力室基板用晶片132的表面132a而在y轴方向上存在于第一位置l1处,不存在于与第一划分壁wl1以及第二划分壁wl2相对应的位置处。本具体例的氧化膜形成工序包括预热氧化工序st1和热氧化膜图案形成工序st2。

[0127]

图10示意性地表示在压力室基板用晶片132的表面132a上形成热氧化膜91的示例。作为氧化膜形成工序的第一阶段,而实施通过对压力室基板用晶片132的表面132a施行热氧化而形成siox的热氧化膜91的预热氧化工序st1。压力室基板用晶片132的热氧化例如能够在800~1200℃左右的扩散炉中实施。由此,在压力室基板用晶片132的表面132a上,一体地形成有siox的热氧化膜91。虽然热氧化膜91的厚度未被特别限定,但例如能够设为300~1500nm左右。

[0128]

在预热氧化工序st1之后,如图11~图13所示那样,实施以从在y轴方向上与第一划分壁wl1以及第二划分壁wl2相对应的位置起进行去除并且在第一位置l1处有残留的方式来形成氧化膜92的热氧化膜图案形成工序st2。

[0129]

首先,如图11所示那样,实施在热氧化膜91上在残留氧化膜92的位置处形成蚀刻掩模95的掩模形成工序。在图11中,示出了第一弹性层厚度部t11中的 z方向的末端部t11a。

[0130]

接下来,如图12所示那样,实施通过蚀刻来去除未被掩模95覆盖的部分的热氧化膜91的蚀刻工序。蚀刻工序例如将硅作为蚀刻停止层来使用,并能够利用在硅和siox中可获得较高的选择比的蚀刻方法来实施。具体而言,在蚀刻方法中能够使用在蚀刻剂中使用了分子式hf的氟酸的湿法蚀刻、在蚀刻剂中使用了分子式chf3的三氟甲烷气或使用了分子式cf4的四氟甲烷气的干法蚀刻等。但是,蚀刻的初期也可以使用与前述的蚀刻方法不同的蚀刻方法。通过蚀刻工序,从而从siox的热氧化膜91中部分地残留有氧化膜92。在图12中,示出了第二弹性层厚度部t21中的 z方向的末端部t21a以及第三弹性层厚度部t31中的 z方向的末端部t31a。

[0131]

最后,如图13所示那样,实施从氧化膜92中去除掩模95的掩模去除工序。

[0132]

通过以上方式,从而以如下方式形成了氧化膜92,即,从在y轴方向上与第一划分壁wl1以及第二划分壁wl2相对应的位置起进行了去除,并且在第一位置l1处有残留。

[0133]

接下来,如图14所示那样,实施通过向被形成有氧化膜92的压力室基板用晶片132的表面132a施行热氧化从而形成siox的热氧化层93的热氧化工序st3。此时,表面132a中的具有氧化膜92的部分,在热氧化时氧的扩散较慢,从而在热氧化层93上形成作为振动板壁面fw0的凹部fw1。换而言之,表面132a中的不具有氧化膜92的部分,在热氧化时氧的扩散较快,从而在热氧化层93上形成有作为振动板壁面fw0的凸部fw2。因此,通过热氧化工序st3的热氧化,从而以在 z方向上使第二部分p2以及第三部分p3与第一部分p1相比位于 z方向的相反侧sr1的方式而形成了作为振动板33的弹性层33a的热氧化层93。

[0134]

虽然在热氧化层93中具有氧化膜92的部分的厚度并未被特被限定,但例如能够设为500~2000nm左右。虽然在热氧化层93中不具有氧化膜92的部分的厚度并未被特别限定,但例如能够设为300~1500nm左右。

[0135]

接下来,如图15所示那样,实施在利用溅射法而使具有弹性层33a的压力室基板用晶片132成锆膜后通过进行热氧化而将zrox形成作为绝缘层33b的绝缘层形成工序st4。在绝缘层形成工序st4中,包括通过溅射法而使锆进行成膜的锆成膜工序、以及对锆膜施行热氧化的锆膜热氧化工序。通过实施绝缘层形成工序st4,从而形成在压力室基板用晶片132上层叠有弹性层33a以及绝缘层33b的振动板33。在图15中,示出了第一厚度部t1、第一绝缘层厚度部t12中的 z方向的末端部t12a、第二厚度部t2、第二绝缘层厚度部t22中的 z方向的末端部t22a、第三厚度部t3以及第三绝缘层厚度部t32中的 z方向的末端部t32a。

[0136]

当然,绝缘层33b的形成方法也可以为,cvd法、蒸镀法、旋涂法这样的液相法、它们的组合等的不实施热氧化的方法。

[0137]

接下来,如图16所示那样,实施在振动板33的压电元件配置面33c上形成压电元件34的压电元件形成工序st5。在压电元件形成工序st5中,包括在压电元件配置面33c上形成第一电极34a的第一电极形成工序、在被形成有第一电极34a的压电元件配置面33c上形成压电体34b的压电体形成工序、以及在被形成有第一电极34a和压电体34b的压电元件配置面33c上形成第二电极34c的第二电极形成工序。

[0138]

第一电极34a和第二电极34c例如能够通过使铱或铂等这样的金属进行成膜的成膜工序以及使被成膜的金属膜进行图案形成的金属膜图案形成工序来形成。对于金属的成膜而言,能够使用溅射法这样的物理气相沉积法等。对于图案形成而言,能够使用光刻法等。

[0139]

图案形成前的压电体34b例如能够通过溶胶

‑

凝胶法、mod法、溅射法或激光烧蚀法这样的物理气相沉积法等来形成。在此,mod为metal

‑

organic decomposition(金属有机物分解法)的简称。对于压电体34b的图案形成而言,能够使用光刻法等。

[0140]

虽然未进行图示,但实施形成与电极34a、34c相连的引线配线的引线配线形成工序。在引线配线形成工序中,包括在电极34a、34c上层叠引线配线的引线配线层叠工序、以及配线图案形成工序。引线配线例如能够通过使金等这样的金属成膜来形成。对于金属的成膜而言,能够使用溅射法这样的物理气相沉积法等。对于图案形成而言,能够使用光刻法等。

[0141]

接下来,实施图3所示的将保护基板35与绝缘层33b接合的保护基板接合工序。具有空间35a和贯穿孔35b的保护基板35例如能够由作为硅晶片的保护基板用晶片形成。在保护基板用晶片中形成空间35a以及贯穿孔35b的方法并未被特别限定,例如可通过经由掩模而对保护基板用晶片进行各向异性蚀刻从而高精度地形成空间35a以及贯穿孔35b。对于蚀刻剂而言,能够使用氢氧化钾水溶液这样的碱性溶液。当然,也能够在空间35a以及贯穿孔35b的形成中,代替湿法蚀刻而使用等离子蚀刻这样的干法蚀刻。保护基板35例如通过粘合剂而被粘合在绝缘层33b上。

[0142]

接下来,如图17所示那样,实施从被形成有包括作为热氧化层93的弹性层33a在内的振动板33的压力室基板用晶片132中以残留弹性层33a的方式而形成压力室c1的压力室基板形成工序。在压力室基板形成工序中,包括从与保护基板35相反一侧使压力室基板用晶片132减薄至预定的厚度的薄膜化工序、在被减薄的压力室基板用晶片132中形成压力室c1的压力室形成工序st6、将压力室基板32以及保护基板35分割为芯片尺寸的分割工序。压力室基板用晶片132能够通过从磨削加工、等离子蚀刻这样的干法蚀刻、湿法蚀刻、cmp等中选出的一个种类以上的方法来进行薄膜化。在此,cmp为chemical mechanical polishing(化学机械抛光)的简称。在被减薄的压力室基板用晶片132中形成压力室c1的方法并未被特别限定,例如,可通过从与保护基板35相反一侧经由掩模而在压力室基板用晶片132上进行各向异性蚀刻,从而高精度地形成压力室c1。对于蚀刻剂而言,能够使用氢氧化钾水溶液这样的碱性溶液。当然,也能够在压力室c1的形成中,代替湿法蚀刻而使用等离子蚀刻这样的干法蚀刻。在分割工序中,压力室基板32以及保护基板35的无用部分被去除。

[0143]

接下来,实施使具有包括供给孔31a、连通孔31b以及中继液室31c在内的液体流道的连通基板31与压力室基板32接合的连通基板接合工序。连通基板31例如能够由作为硅晶片的连通基板用晶片形成。在连通基板用晶片中形成液体流道的方法并未被特别限定,例如,可通过经由第一掩模来对连通基板用晶片进行蚀刻而形成中继液室31c,通过经由第二掩模来对连通基板用晶片进行蚀刻而形成供给孔31a以及连通孔31b。蚀刻既可以为湿法蚀刻,也可以为干法蚀刻。连通基板31例如通过粘合剂而被粘合在压力室基板主体部32a上。此外,也能够通过常温活性化接合、等离子活性化接合等而使压力室基板32与连通基板31接合在一起。

[0144]

之后,实施使喷嘴基板41与连通基板31中的

‑

z方向的末端面31f接合的喷嘴基板接合工序。喷嘴基板41例如能够由作为硅晶片的喷嘴基板用晶片形成。在喷嘴基板用晶片中形成喷嘴nz的方法并未被特别限定,例如,可通过经由掩模来对喷嘴基板用晶片进行蚀刻而形成喷嘴nz。喷嘴基板41例如通过粘合剂而被粘合在连通基板31的末端面31f上。

[0145]

进一步地,实施使可塑性基板42与连通基板31中的

‑

z方向的末端面31f接合的可塑性基板接合工序。可塑性基板42例如通过粘合剂而被粘合在连通基板31的末端面31f上。

[0146]

进一步地,实施使筐体部件36与连通基板31中的 z方向的末端面31h接合的筐体部件接合工序。筐体部件36例如通过粘合剂而被粘合在连通基板31的末端面31f上。

[0147]

进一步地,实施使配线基板51与引线配线连接的配线基板连接工序。

[0148]

通过以上方式,从而制造出如图3、图7所示那样的液体喷出头10。如图1所示那样,被制造出的液体喷出头10与液体lq的供给部14、介质md的输送部22以及控制部20一起被使用于液体喷出装置100的制造之中。因此,也示出了液体喷出装置100的制造方法的具体例。

[0149]

另外,上述的制造方法能够适当地进行调换工序的顺序等的适当变更。例如,配线基板连接工序也可以在筐体部件接合工序之前实施。

[0150]

根据上述的制造方法,振动板壁面fw0成为距第一划分壁wl1较近的第二部分p2以及距第二划分壁wl2较近的第三部分p3与距第一划分壁wl1较远的第一部分p1相比而向压力室c1一方突出的形状。由此,成为在振动板33的压力室对应部ac1上于压力室非对应部ac0附近的部位ac1a处不易产生裂纹的状态。因此,本具体例的制造方法能够提供一种制造可对在振动板33中产生裂纹的情况进行抑制的液体喷出头10以及液体喷出装置100的适当的示例。

[0151]

另外,在对图6所示的液体喷出头10进行制造的情况下,只要在图14所示的热氧化工序st3之后追加以热氧化层93的厚度变均匀的方式而削减在热氧化层93的表面上有氧化膜92的部分的工序即可。在对图4所示的液体喷出头10进行制造的情况下,只要在图14所示的热氧化工序st3之后追加将热氧化层93的表面削减至成为平坦为止的工序即可。对热氧化层93的表面进行削减的工序例如能够通过从磨削加工、等离子蚀刻这样的干法蚀刻、湿法蚀刻等中选出的一个种类以上的方法来实施。

[0152]

(5)改变例:

[0153]

在作为液体喷出装置的打印机中,除了包括印刷专用机之外,还包括复印机、传真装置、复合机等。当然,液体喷出装置并未被限定于打印机。

[0154]

在从流体喷出头被喷出的液体中,包括染料这样的溶质溶解在溶剂中而得到的溶液、颜料或金属颗粒这样的固态颗粒分散在分散剂中而得到的胶体溶液等的流体。在这样的液体中,包括油墨、液晶、导电材料、与生物体相关的有机物的溶液等。在液体喷出装置中,包括用于液晶显示器等的彩色滤波器的制造装置、用于有机el显示器等的电极的制造装置、生物芯片制造装置、形成配线基板的配线的制造装置等。在此,有机el为,有机电致发光的简称。

[0155]

虽然上述的具体例为第二电极34c是多个喷嘴nz共同的电极,但本技术也能够应用于第二电极为独立电极的情况。在该情况下,第一电极可以为多个喷嘴共同的电极,压电体可以为多个喷嘴共同的层。

[0156]

(6)结论:

[0157]

如以上说明的那样,根据本发明,能够通过各种方式而提供可对在振动板中产生裂纹的情况进行抑制的液体喷出头、液体喷出装置等技术。当然,即使是仅由独立技术方案所涉及的结构要件构成的技术,也能够获得上述的基本的作用、效果。

[0158]

此外,也能够实施对在上述的示例中所公开的各个结构进行彼此置换或者变更组合而得到的结构、对公知技术以及在上述的示例中所公开的各个结构进行彼此置换或者变更组合而得到的结构等。本发明也包括这些结构等。

[0159]

符号说明

[0160]

10

…

液体喷出头;20

…

控制部;31

…

连通基板;31a

…

供给孔;31b

…

连通孔;31c

…

中继液室;31f、31h

…

末端面;32

…

压力室基板;32a

…

压力室基板主体部;33

…

振动板;33a

…

弹性层;33b

…

绝缘层;33c

…

压电元件配置面;34

…

压电元件;34a

…

第一电极;34b

…

压电体;34c

…

第二电极;35

…

保护基板;36

…

筐体部件;41

…

喷嘴基板;41a

…

喷嘴面;42

…

可塑性基板;51

…

配线基板;91

…

热氧化膜;92

…

氧化膜;93

…

热氧化层;95

…

掩模;100

…

液

体喷出装置;132

…

压力室基板用晶片;132a

…

表面;ac0

…

压力室非对应部;ac1

…

压力室对应部;c1

…

压力室;d1、d2

…

距离;fw0

…

壁面;fw1

…

凹部;fw2

…

凸部;l1

…

第一位置;l2

…

第二位置;l3

…

第三位置;lq

…

液体;nz

…

喷嘴;p1

…

第一部分;p2

…

第二部分;p3

…

第三部分;sr1

…

第一方向的相反侧;st1

…

预热氧化工序;st2

…

热氧化膜图案形成工序;st3

…

热氧化工序;st4

…

绝缘层形成工序;st5

…

压电元件形成工序;st6

…

压力室形成工序;t1

…

第一振动板厚度部;t2

…

第二振动板厚度部;t3

…

第三振动板厚度部;t11

…

第一弹性层厚度部;t11a

…

第一方向的末端部;t12

…

第一绝缘层厚度部;t12a

…

第一方向的末端部;t12b

…

第一方向的相反侧的端部;t21

…

第二弹性层厚度部;t21a

…

第一方向的末端部;t22

…

第二绝缘层厚度部;t22a

…

第一方向的末端部;t22b

…

第一方向的相反侧的端部;t31

…

第三弹性层厚度部;t31a

…

第一方向的末端部;t32

…

第三绝缘层厚度部;t32a

…

第一方向的末端部;t32b

…

第一方向的相反侧的端部;wl0

…

划分壁;wl1

…

第一划分壁;wl2

…

第二划分壁。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。