1.本发明属于葡萄酒生产设备技术领域,尤其涉及一种葡萄酒蒸馏灌装生产系统。

背景技术:

2.目前葡萄酒的生产过程中,包括发酵、蒸馏、灌装、贴标等主要工序,其中蒸馏工序一般采用塔式蒸馏和壶式蒸馏;壶式蒸馏中酒精溶液需要反复蒸馏,每壶可得到酒精浓度不同的蒸馏酒,其缺点是间断式蒸馏,产量很低;塔式蒸馏中的蒸馏塔内通过多层塔板进行多层蒸馏实现分离,其缺点是塔体结构复杂,高度过高、安装维护成本高、塔体内热交换速度慢、效率较低,而随着蒸酒过程的进行,发酵醪的温度持续升高,一些高沸点的杂质逐渐被蒸馏出来,混入酒蒸汽中,严重影响酒的质量,因此需要有效扩大发酵醪的蒸发面积,加快蒸发速度,减小气体湿度,从而提高蒸酒效率,改善出酒质量,另外在现有技术中,灌装、压塞以及贴标前烘干过程需要几台单机分别完成相应的工序,成本高,占地面积大,需要人工多,烘干不均匀,效率低,留有无法烘干的死角等缺点,影响后续的贴标质量。

技术实现要素:

3.针对以上问题,本发明的目的是提供一种结构紧凑,安装方便,蒸馏时可有效扩大发酵醪的蒸发面积,加快蒸发速度,从而提高蒸酒效率,改善出酒质量且灌装、压塞及烘干过程连续、设备占地面积小,所需人工少的葡萄酒蒸馏灌装生产系统。

4.本发明的目的通过以下的技术方案实现:一种葡萄酒蒸馏灌装生产系统,包括依次顺序连接的蒸馏装置、成品冷凝器,半成品缓冲罐、成品储罐,灌装压塞烘干系统、胶帽压缩机及贴标机,所述蒸馏装置包括壳体,所述壳体底部设有储液腔,所述壳体外壁对应于储液腔部分设有蒸汽加热夹套,所述壳体上部设有连通外界的进料管口,所述储液腔内设有导气管,所述导气管一端与设置在壳体外部的风机出气口相连,另一端伸入所述蒸汽加热夹套并在所述蒸汽加热夹套内盘绕加热后伸入壳体内,所述导气管和所述蒸汽加热夹套及壳体均密封连接,所述导气管的伸入壳体一端的端部盘绕成环形盘状,且端部管壁上间隙设置有出气孔,所述壳体顶部设置有酒蒸汽出口、压力表、放空阀以及安全阀,所述壳体底部与出液管口相连接。

5.所述酒蒸汽出口与所述成品冷凝器进料口相连接,所述成品冷凝器出料口与所述半成品缓冲罐进口相连接,所述半成品缓冲罐出口连接至成品储罐进口,所述成品储罐出口与所述灌装压塞烘干系统的灌装部件相连通。

6.所述灌装压塞烘干系统包括进瓶部件、灌装部件、压塞部件、烘干机构,所述进瓶部件包括传送拨轮及位于传送拨轮下方用于托举瓶体的底轨,所述传送拨轮的外周缘均匀间隙设有多个用于固定传送酒瓶瓶身的半圆形凹槽,且所述传送拨轮和底轨的支撑面密集设置有网状通孔,所述传送拨轮及底轨的外周缘分别与进瓶输送带出口以及出瓶输送带的入口相衔接,所述灌装部件的灌装头、压塞部件的压塞头以及烘干机构的风刀依次排布在所述进瓶输送带出口及出瓶输送带的入口之间,所述灌装头、压塞头、风刀风口均位于所述

传送拨轮的上方,且均可与相应的所述凹槽内容纳的酒瓶瓶口相配合,所述风刀至少为2支。

7.所述出瓶输送带的输送通道上依次设置有胶帽压缩机和贴标机。

8.进一步,所述半成品缓冲罐顶部与勾兑上液系统相连通。

9.进一步,环形盘状的所述导气管端部外侧设有防止发酵醪渣滓堵塞出气孔的防护网罩。

10.进一步,所述导气管自蒸汽加热夹套的蒸汽进口伸入所述蒸汽加热夹套,且盘绕壳体至少一周后伸入壳体内。

11.进一步,所述进料管口下方设置有至少一层伞状的液体分配盘,所述液体分配盘的表面密集均布有小孔,所述液体分配盘外圆与壳体内壁之间留有不小于20mm的间隙,酒蒸汽上升通过酒蒸汽出口收集,酒蒸汽在向上流动过程中对自小孔向下流动液体进行加热,形成蒸汽加热空间,进一步增加发酵醪与蒸汽的接触面积。

12.进一步,所述导气管上连接有一个分支管,所述分支管向上延伸并盘绕在所述液体分配盘底部,所述分支管上均布有出气小孔,所述出气小孔与所述液体分配盘上的小孔错开布置,热空气对液体分配盘及自小孔流下的液体进行加热,进一步提高加热蒸发速度。

13.进一步,所述进料管口下方设置有2层液体分配盘,2层液体分配盘之间的间距不少于100mm,2层液体分配盘上的小孔错开布置,延长液体在分配盘上的流动及下落加热时间。

14.进一步,出液管口、进料管口的连接管上均设有电动阀,所述电动阀、压力表、放空阀均与plc控制器相连接。

15.进一步,所述蒸汽加热夹套通过蒸汽管与蒸汽锅炉相连接,所述蒸汽加热夹套的高温冷凝水连接至蒸汽锅炉的进液管。

16.进一步,所述灌装头、压塞头及风刀的位置可调,适应与不同高度的酒瓶,根据需要调节使酒瓶瓶口正对灌装头的液体灌装出口及压塞头的压塞中心,并根据烘干需要调整风刀之间的相对位置。

17.进一步,所述进瓶输送带出口处设置有进瓶拨轮,所述出瓶输送带的入口处设有出瓶拨轮,所述进瓶拨轮及出瓶拨轮的凹槽均与所述传送拨轮的凹槽相配合,所述进瓶拨轮或/和出瓶拨轮的凹槽外侧设置有风口位于酒瓶颈部位置且吹风方向朝向瓶身斜向下吹风的风刀,在进瓶及出瓶时,分别对酒瓶瓶身两侧进行吹风烘干,由于酒瓶位于凹槽内,酒瓶传送稳定可靠,可适应风刀的风速及风向的变化,防止风刀烘干时瓶体不稳定,而出现酒瓶倾倒的现象。

18.进一步,所述进瓶拨轮外侧及传送拨轮外侧位于灌装头及进瓶拨轮之间还设有擦干瓶体的毛刷,由于灌装压塞前,酒瓶需要进行冲洗除尘,残留的水滴经一般的烘干工序很难除却,从而影响贴标质量,因此此处使用毛刷将贴标的瓶身部分水滴去除,为后续烘干提供便利。

19.进一步,所述风刀通过连接软管与烘干气源相连通,所述连接软管上设有气阀,可根据烘干需要调节气阀开度,并可通过调节连接软管的安装高度和方向调节与之相连的风刀吹风高度和方向。

20.进一步,所述传送拨轮、出瓶拨轮、进瓶拨轮的凹槽内衬垫有弹性橡胶垫,防止与

酒瓶接触时发生碰撞从而损坏瓶体,且可增加凹槽与瓶体之间的摩擦,防止相对滑动。

21.进一步,所述传送拨轮、出瓶拨轮、进瓶拨轮的驱动机构、灌装部件、压塞部件以及气阀均与plc控制器相连接。

22.进一步,进瓶部件边缘外侧位于烘干机构位置设置有可容纳烘干机构的防护罩,所述防护罩朝向进瓶部件一侧设有可容酒瓶通过的通道。

23.在本发明中,所述壳体上部设有连通外界的进料管口,发酵醪通过进料管口向下喷射,所述储液腔内设有导气管,所述导气管一端与设置在壳体外部的风机出气口相连,另一端伸入所述蒸汽加热夹套并在所述蒸汽加热夹套内盘绕加热后伸入壳体内,空气加热速度快,结构简单,安装方便,所述导气管的伸入壳体一端的端部盘绕成环形盘状,且端部管壁上间隙设置有出气孔,自风机吹出的风经蒸汽加热后,自出气孔冒出,增加了储液腔内液体的扰动性,扩大气体与发酵醪的接触面积,从而有效扩大液体的蒸发面积,加快酒蒸汽的加热蒸发速度,提高蒸酒效率,改善酒液质量,酒蒸汽上升通过酒蒸汽出口收集,并在上升过程中对对自进料管口流出的发酵醪进行加热,在灌装压塞烘干系统中,所述进瓶部件包括传送拨轮及用于托举瓶体的底轨,所述传送拨轮的外周缘均匀间隙设有多个用于固定传送酒瓶瓶身的半圆形凹槽,凹槽可将瓶身部分固定容纳在内,使灌装、压塞、烘干工序能够稳定进行,且所述传送拨轮和底轨的支撑面密集设置有网状通孔,一方面减少传送拨轮和底轨的设备质量,另外在烘干工序中,风刀吹出的风可通过网状通孔形成通风通道,所述传送拨轮及底轨的外周缘分别与进瓶输送带出口以及出瓶输送带的入口相衔接,使传送稳定,所述灌装部件的灌装头、压塞部件的压塞头以及烘干机构的风刀依次排布在所述进瓶输送带出口及出瓶输送带的入口之间,从而实现灌装、压塞、烘干工序的有序进行,结构紧凑、合理,成本低、占地面积小,本发明可方便对凹槽内多个酒瓶依次进行灌装、压塞、烘干,在对前一酒瓶进行灌装的同时,完成压塞头对其下方正对的灌装后的酒瓶进行压塞以及烘干的动作。

24.有益效果:本发明结构紧凑,安装方便,可有效扩大发酵醪的蒸发面积,加快蒸发速度,从而提高蒸酒效率,改善出酒质量,灌装、压塞及烘干过程连续、设备占地面积小,所需人工少。

附图说明

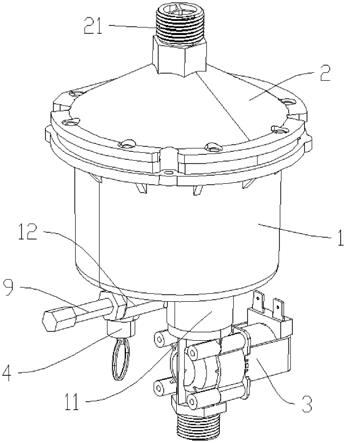

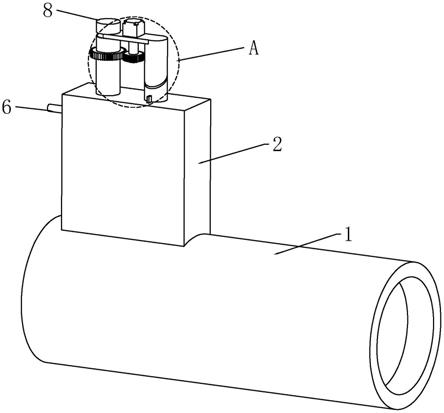

25.本技术的具体结构由以下的附图和实施例给出:图1:本发明实施例1的结构示意图;图2:本发明实施例1的蒸馏装置结构示意图;图3:本发明实施例1的导气管结构示意图;图4:本发明实施例1的液体分配盘俯视结构示意图。

26.图5:本发明实施例2的灌装压塞烘干系统中毛刷安装位置结构示意图。

27.图中:1.蒸馏装置、2.成品冷凝器、3.半成品缓冲罐、4.成品储罐、5.灌装压塞烘干系统、6.胶帽压缩机、7.贴标机、8.葡萄原汁储罐、11.壳体、12.储液腔、13.蒸汽加热夹套、14.进料管口、15.导气管、16.酒蒸汽出口、17.压力表、18.放空阀、19.安全阀、31.上液系统、50进瓶部件、51.灌装部件、52.压塞部件、53.烘干机构、54.进瓶输送带、55.出瓶输送带,110.出液管口、111.电动阀、131.蒸汽锅炉、141液体分配盘、142小孔、151风机、152端

部、153出气孔、154.分支管、155.防护网罩、501.传送拨轮、502.底轨、503.凹槽、504.网状通孔、505.毛刷、511.灌装头、521.压塞头、531.风刀、541.进瓶拨轮、551.出瓶拨轮、552.进瓶拨轮及出瓶拨轮的凹槽。

具体实施方式

28.以下给出本发明的具体实施方式,用来对发明内容作进一步详细的解释。并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

29.在本发明中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图的布图方式来进行描述的,如:上、下、左、右等的位置关系是依据说明书附图中的布图方向来确定的。

30.实施例1,参照图1、图2、图3、图4,一种葡萄酒蒸馏灌装生产系统,包括依次顺序连接的蒸馏装置1、成品冷凝器2,半成品缓冲罐3、成品储罐4,灌装压塞烘干系统5、胶帽压缩机6及贴标机7,所述蒸馏装置1包括壳体11,所述壳体11底部设有储液腔12,所述壳体11外壁对应于储液腔12部分设有蒸汽加热夹套13,所述壳体11上部设有连通外界的进料管口14,所述储液腔12内设有导气管15,所述导气管15一端与设置在壳体11外部的风机151出气口相连,另一端伸入所述蒸汽加热夹套13并在所述蒸汽加热夹套13内盘绕加热后伸入壳体11内,所述导气管15和所述蒸汽加热夹套13及壳体11均密封连接,所述导气管15的伸入壳体11一端的端部152盘绕成环形盘状,且端部152管壁上间隙设置有出气孔153,所述壳体11顶部设置有酒蒸汽出口16、压力表17、放空阀18以及安全阀19,所述壳体11底部与出液管口110相连接,所述出液管口110与葡萄原汁储罐8相连接。

31.所述酒蒸汽出口16与所述成品冷凝器2进料口相连接,所述成品冷凝器2出料口与所述半成品缓冲罐3进口相连接,所述半成品缓冲罐3顶部与勾兑上液系统31相连通,所述半成品缓冲罐3出口连接至成品储罐4,所述成品储罐4与所述灌装压塞烘干系统5的灌装部件51相连通。

32.所述灌装压塞烘干系统5包括进瓶部件50、灌装部件51、压塞部件52、烘干机构53,所述进瓶部件50包括传送拨轮501及位于传送拨轮501下方用于托举瓶体的底轨502,所述传送拨轮501的外周缘均匀间隙设有多个用于固定传送酒瓶瓶身的半圆形凹槽503,且所述传送拨轮501和底轨502的支撑面密集设置有网状通孔504,所述传送拨轮501及底轨502的外周缘分别与进瓶输送带54出口以及出瓶输送带55的入口相衔接,所述灌装部件51的灌装头511、压塞部件52的压塞头521以及烘干机构53的风刀531依次排布在所述进瓶输送带54出口及出瓶输送带55的入口之间,所述灌装头511、压塞头521、风刀531风口均位于所述传送拨轮501的上方,且均可与相应的所述凹槽503内容纳的酒瓶瓶口相配合,所述风刀531至少为2支。

33.所述出瓶输送带55的输送通道上依次设置有胶帽压缩机6和贴标机7。

34.环形盘状的所述导气管端部152外侧设有防止发酵醪渣滓堵塞出气孔的防护网罩155,所述导气管15自蒸汽加热夹套13的蒸汽进口伸入所述蒸汽加热夹套13,且盘绕壳体11至少一周后伸入壳体11内,所述进料管口14下方设置有至少一层伞状的液体分配盘141,所述液体分配盘141的表面密集均布有小孔142,所述液体分配盘141外圆与壳体11内壁之间

留有不小于20mm的间隙,酒蒸汽上升通过酒蒸汽出口16收集,酒蒸汽在向上流动过程中对自小孔142向下流动液体进行加热,形成蒸汽加热空间,进一步增加发酵醪与蒸汽的接触面积。

35.所述导气管15上连接有一个分支管154,所述分支管154向上延伸并盘绕在所述液体分配盘141底部,所述分支管154上均布有出气小孔155,所述出气小孔155与所述液体分配盘141上的小孔142错开布置,热空气对液体分配盘141及自小孔142流下的液体进行加热,进一步提高加热蒸发速度。

36.所述进料管口14下方设置有2层液体分配盘141,2层液体分配盘141之间的间距不少于100mm,2层液体分配盘141上的小孔142错开布置,延长液体在分配盘上的流动及下落加热时间。

37.出液管口110、进料管口14的连接管上均设有电动阀111,所述电动阀111、压力表17、放空阀18均与plc控制器相连接,所述蒸汽加热夹套13通过蒸汽管与蒸汽锅炉131相连接,所述蒸汽加热夹套13的高温冷凝水连接至蒸汽锅炉131的进液管。

38.所述灌装头511、压塞头521及风刀531的位置可调,适应与不同高度的酒瓶,根据需要调节使酒瓶瓶口正对灌装头511的液体灌装出口及压塞头521的压塞中心,并根据烘干需要调整风刀531之间的相对位置。

39.所述进瓶输送带54出口处设置有进瓶拨轮541,所述出瓶输送带55的入口处设有出瓶拨轮551,所述进瓶拨轮541及出瓶拨轮551的凹槽552均与所述传送拨轮501的凹槽503相配合,所述进瓶拨轮541或/和出瓶拨轮551的凹槽外侧设置有风口位于酒瓶颈部位置且吹风方向朝向瓶身斜向下吹风的风刀531,在进瓶及出瓶时,分别对酒瓶瓶身两侧进行吹风烘干,由于酒瓶位于凹槽552内,酒瓶传送稳定可靠,可适应风刀531的风速及风向的变化,防止风刀烘干时瓶体不稳定,而出现酒瓶倾倒的现象。

40.所述风刀531通过连接软管与烘干气源相连通,所述连接软管上设有气阀,可根据烘干需要调节气阀开度,并可通过调节连接软管的安装高度和方向调节与之相连的风刀吹风高度和方向。

41.在本发明中,所述壳体11上部设有连通外界的进料管口14,发酵醪通过进料管口14向下喷射,所述储液腔12内设有导气管15,所述导气管15一端与设置在壳体11外部的风机151出气口相连,另一端伸入所述蒸汽加热夹套13并在所述蒸汽加热夹套13内盘绕加热后伸入壳体11内,空气加热速度快,结构简单,安装方便,所述导气管15的伸入壳体11一端的端部152盘绕成环形盘状,且端部152管壁上间隙设置有出气孔153,自风机151吹出的风经蒸汽加热后,自出气孔153冒出,增加了储液腔12内液体的扰动性,扩大气体与发酵醪的接触面积,从而有效扩大液体的蒸发面积,加快酒蒸汽的加热蒸发速度,提高蒸酒效率,改善酒液质量,酒蒸汽上升通过酒蒸汽出口16收集,并在上升过程中对对自进料管口14流出的发酵醪进行加热,在灌装压塞烘干系统中,所述进瓶部件50包括传送拨轮501及用于托举瓶体的底轨502,所述传送拨轮501的外周缘均匀间隙设有多个用于固定传送酒瓶瓶身的半圆形凹槽503,凹槽503可将瓶身部分固定容纳在内,使灌装、压塞、烘干工序能够稳定进行,且所述传送拨轮501和底轨502的支撑面密集设置有网状通孔504,一方面减少传送拨轮501和底轨502的设备质量,另外在烘干工序中,风刀531吹出的风可通过网状通孔504形成通风通道,所述传送拨轮501及底轨502的外周缘分别与进瓶输送带54出口以及出瓶输送带55的

入口相衔接,使传送稳定,所述灌装部件51的灌装头511、压塞部件52的压塞头521以及烘干机构53的风刀531依次排布在所述进瓶输送带54出口及出瓶输送带44的入口之间,从而实现灌装头511灌装、压塞头521进行压塞以及烘干工序的有序连续进行,且在各工序进行时酒瓶固定稳定,不会发生倾倒,结构紧凑、合理,成本低、占地面积小,本发明可方便对凹槽503内多个酒瓶依次进行灌装、压塞、烘干,在对前一酒瓶进行灌装的同时,完成压塞头521对其下方正对的灌装后的酒瓶进行压塞以及烘干的动作。

42.实施例2,参照图5,作为实施1的进一步优化设计,所述进瓶拨轮541外侧及传送拨轮501外侧位于灌装头511及进瓶拨轮541之间还设有擦干瓶体的毛刷505,由于灌装压塞前,酒瓶需要进行冲洗除尘,残留的水滴经一般的烘干工序很难除却,从而影响贴标质量,因此此处使用毛刷505将贴标的瓶身部分水滴去除,为后续烘干提供便利。

43.所述传送拨轮501、出瓶拨轮551、进瓶拨轮541的凹槽内衬垫有弹性橡胶垫,防止与酒瓶接触时发生碰撞从而损坏瓶体,且可增加凹槽与瓶体之间的摩擦,防止相对滑动,所述传送拨轮501、出瓶拨轮551、进瓶拨轮541的驱动机构、灌装部件51、压塞部件52以及气阀均与plc控制器相连接,进瓶部件50边缘外侧位于烘干机构53位置设置有可容纳烘干机构的防护罩,所述防护罩朝向进瓶部件一侧设有可容酒瓶通过的通道。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。